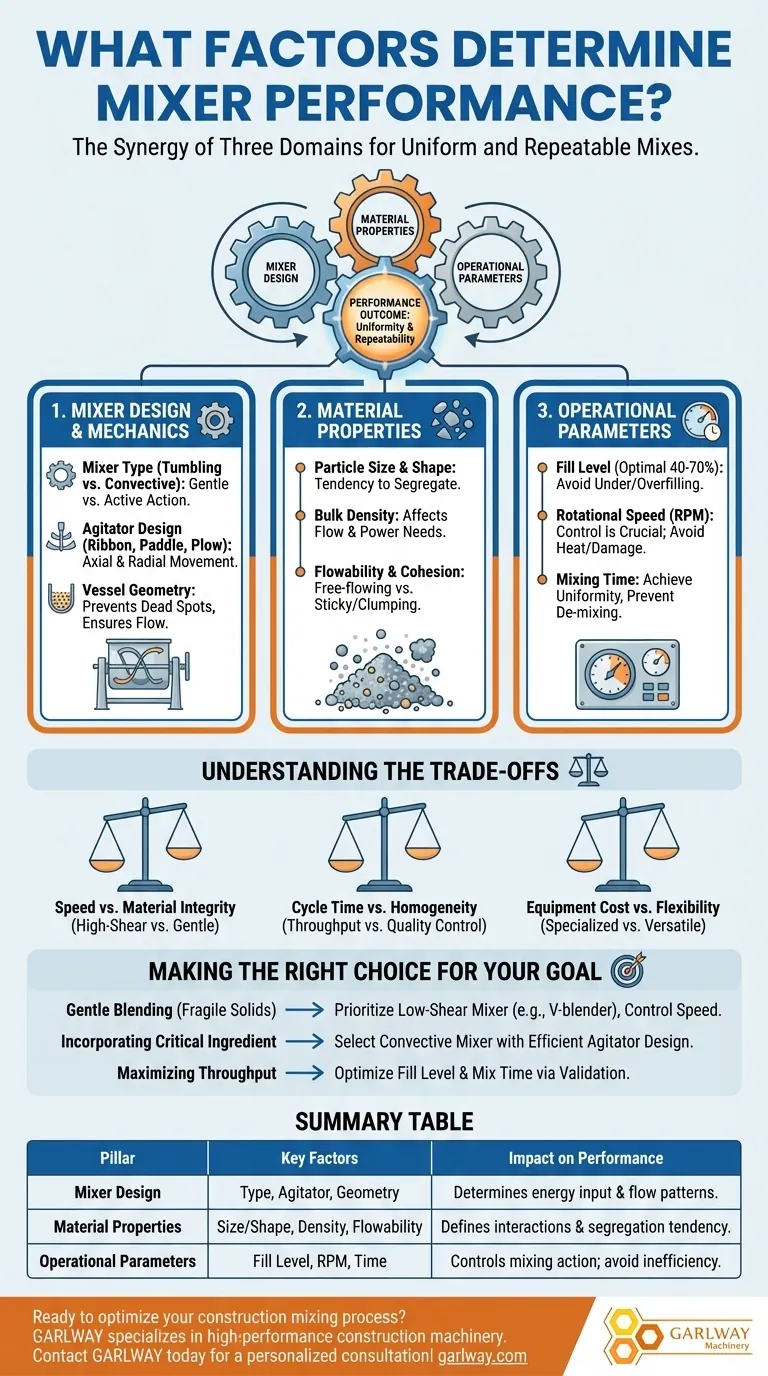

Im Kern wird die Leistung eines Mischers durch das Zusammenspiel zwischen dem mechanischen Design des Mischers, den physikalischen Eigenschaften der zu mischenden Materialien und den während des Prozesses verwendeten Betriebsparametern bestimmt. Eine gleichmäßige und wiederholbare Mischung zu erzielen, hängt vollständig davon ab, wie gut diese drei Bereiche für eine bestimmte Anwendung aufeinander abgestimmt sind.

Die Leistung eines Mischers ist keine einzelne Spezifikation, sondern ein Ergebnis. Sie entsteht aus der Synergie zwischen der richtigen Ausrüstung, einem tiefen Verständnis der Zutaten und einem präzise gesteuerten Prozess.

Die drei Säulen der Mischerleistung

Um wirklich zu verstehen, was die Leistung antreibt, müssen wir das System als Ganzes betrachten. Es ist ein Fehler, sich nur auf die Maschine selbst zu konzentrieren. Die drei kritischen Säulen sind das Design des Mischers, die Eigenschaften des Materials und die Prozessparameter.

Säule 1: Mischerdesign und Mechanik

Die physische Ausrüstung ist das Fundament. Ihr Design bestimmt, wie Energie auf die Materialien übertragen wird, um Fluss und Partikelbewegung zu induzieren.

Mischertyp Der grundlegendste Faktor ist die Kategorie des Mischers. Schaufelmischer (wie V-Mischer) sind schonend und eignen sich für rieselfähige Pulver, während konvektive Mischer (wie Band- oder Paddelmischer) Rührwerke verwenden, um das Material aktiv zu bewegen und vielseitiger sind.

Rührwerksdesign Die Form und Aktion des Mischelements – sei es ein Band, Paddel oder Pflug – sind entscheidend. Ein Bandrührer ist so konzipiert, dass er das Material sowohl axial als auch radial bewegt, was ihn für viele Pulver äußerst effizient macht.

Behältergeometrie Die Form des Mischbehälters beeinflusst den Materialfluss. Eine schlechte Geometrie kann "tote Zonen" erzeugen, in denen das Material statisch bleibt, was zu einem nicht gleichmäßigen Endprodukt führt.

Säule 2: Materialeigenschaften

Sie können einen Mischer nicht bewerten, ohne zu berücksichtigen, was er mischt. Die gleiche Maschine wird mit unterschiedlichen Materialien unterschiedlich funktionieren.

Partikelgröße und -form Materialien mit stark unterschiedlichen Partikelgrößen oder -formen haben eine natürliche Tendenz zur Entmischung. Ein gut konstruierter Mischer muss genügend Energie aufbringen, um dieser Tendenz entgegenzuwirken.

Schüttdichte Die Dichte des Materials beeinflusst, wie es fließt und wie viel Leistung erforderlich ist, um es zu bewegen. Das Mischen von Materialien mit erheblichen Dichteunterschieden stellt eine große Herausforderung dar.

Fließfähigkeit und Kohäsion Rieselfähige Materialien wie trockener Sand lassen sich leicht mischen. Kohäsive oder klebrige Materialien erfordern jedoch einen Mischer, der genügend Scherkraft aufbringen kann, um Klumpen aufzubrechen und eine ordnungsgemäße Verteilung zu gewährleisten.

Säule 3: Betriebsparameter

Wie Sie den Mischer bedienen, ist genauso wichtig wie sein Design. Der beste Mischer der Welt wird schlecht funktionieren, wenn er falsch eingesetzt wird.

Füllstand Jeder Mischer hat ein optimales Arbeitsvolumen, typischerweise zwischen 40-70% seiner Gesamtkapazität. Eine Unterfüllung verhindert eine ordnungsgemäße Materialwechselwirkung, während eine Überfüllung die Partikelmobilität einschränkt und die Effizienz drastisch reduziert.

Drehzahl (U/min) Die Geschwindigkeit des Rührwerks muss sorgfältig kontrolliert werden. Zu langsam, und die Mischwirkung ist unwirksam. Zu schnell, und Sie können übermäßige Wärme erzeugen, Partikel beschädigen oder sogar dazu führen, dass sich bestimmte Materialien entmischen.

Mischzeit Die Mischzeit ist ein Ergebnis, nicht nur eine Eingabe. Das Ziel ist es, den Punkt zu identifizieren, an dem Gleichmäßigkeit erreicht wird, ohne Energie zu verschwenden oder eine Entmischung zu riskieren.

Verständnis der Kompromisse

Die Optimierung für eine Leistungskennzahl bedeutet oft, Kompromisse bei einer anderen einzugehen. Das Verständnis dieser Gleichgewichte ist der Schlüssel zur Auswahl des richtigen Prozesses.

Geschwindigkeit vs. Materialintegrität

Hochscherende Mischer können sehr schnell eine gleichmäßige Mischung erzielen. Diese gleiche Hochleistungsaktion kann jedoch empfindliche oder brüchige Materialien beschädigen oder abbauen und die Eigenschaften des Endprodukts verändern.

Zykluszeit vs. Homogenität

Der Druck zur Steigerung des Durchsatzes führt oft zu kürzeren Mischzeiten. Dies kann eine falsche Sparsamkeit sein, wenn es zu Chargen führt, die die Qualitätskontrolle nicht bestehen, weil sie keinen Zustand echter, wiederholbarer Gleichmäßigkeit erreicht haben.

Gerätekosten vs. Flexibilität

Ein hochspezialisierter Mischer kann eine bestimmte Aufgabe perfekt erfüllen. Eine vielseitigere (und oft teurere) Maschine kann jedoch eine bessere langfristige Investition sein, wenn sich Ihre Produktionsanforderungen voraussichtlich ändern.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Leistungsfaktoren priorisiert werden sollen.

- Wenn Ihr Hauptaugenmerk auf dem schonenden Mischen empfindlicher Feststoffe liegt: Priorisieren Sie einen Mischer mit geringer Scherung, wie z. B. einen V-Mischer oder einen Schaufelmischer, und kontrollieren Sie die Drehzahl sorgfältig.

- Wenn Ihr Hauptaugenmerk auf der Einarbeitung kleiner Mengen einer kritischen Zutat liegt: Wählen Sie einen konvektiven Mischer mit einem effizienten Rührwerksdesign, das eine schnelle und vollständige Verteilung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Konzentrieren Sie sich auf die Optimierung von Füllstand und Mischzeit durch Validierungsstudien, um sicherzustellen, dass Sie nicht übermäßig mischen.

Letztendlich kommt die Beherrschung Ihres Mischprozesses aus dem Verständnis, dass Maschine, Material und Methode untrennbare Teile eines einzigen Systems sind.

Zusammenfassungstabelle:

| Säule | Schlüsselfaktoren | Auswirkungen auf die Leistung |

|---|---|---|

| Mischerdesign | Mischertyp, Rührwerksdesign, Behältergeometrie | Bestimmt die Energiezufuhr und die Strömungsmuster, entscheidend zur Vermeidung von Totzonen. |

| Materialeigenschaften | Partikelgröße/-form, Schüttdichte, Fließfähigkeit | Definiert, wie Materialien interagieren und ihre Tendenz zur Entmischung oder Klumpenbildung. |

| Betriebsparameter | Füllstand, Drehzahl (U/min), Mischzeit | Steuert die Mischwirkung; falsche Einstellungen können zu Ineffizienz oder Produktschäden führen. |

Bereit, Ihren Mischprozess für den Bau zu optimieren? GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen, einschließlich robuster Betonmischer und Mischanlagen, die für Bauunternehmer und Baufirmen weltweit entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um jedes Mal perfekte, gleichmäßige Mischungen zu erzielen und die Effizienz und Qualität Ihres Projekts zu steigern. Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Automatische Betonmischmaschine Neu

- Tragbare Betonmischer für Transportbeton

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

Andere fragen auch

- Warum sind selbstladende Betonmischer ideal für den städtischen Bau? Maximieren Sie die Effizienz auf engstem Raum

- Wie hilft eine Zementmischmaschine, die Arbeit schneller und mit weniger Aufwand zu erledigen? Steigern Sie die Produktivität & senken Sie die Arbeitskosten

- Was macht den Trommelmischer einfach zu bedienen? Optimieren Sie Ihren Mischprozess mit automatisierter Steuerung

- Welche fortschrittlichen Funktionen sind bei selbstladenden Betonmischern verfügbar? Steigern Sie Effizienz und Qualität auf Ihrer Baustelle

- Was sind die Vorteile des vereinfachten Betriebsprozesses eines selbstladenden Betonmischers? Steigern Sie die Effizienz & senken Sie die Arbeitskosten

- Welche Materialarten können in diesen Mischern verarbeitet werden? Passen Sie Ihr Material an den perfekten Mischer an

- Welche besonderen Merkmale und Optionen gibt es für Trommelmischer? Optimieren Sie Ihren Mischprozess

- Was sind die Vorteile von selbstladenden Betonmischern? Erreichen Sie Produktion & Effizienz vor Ort