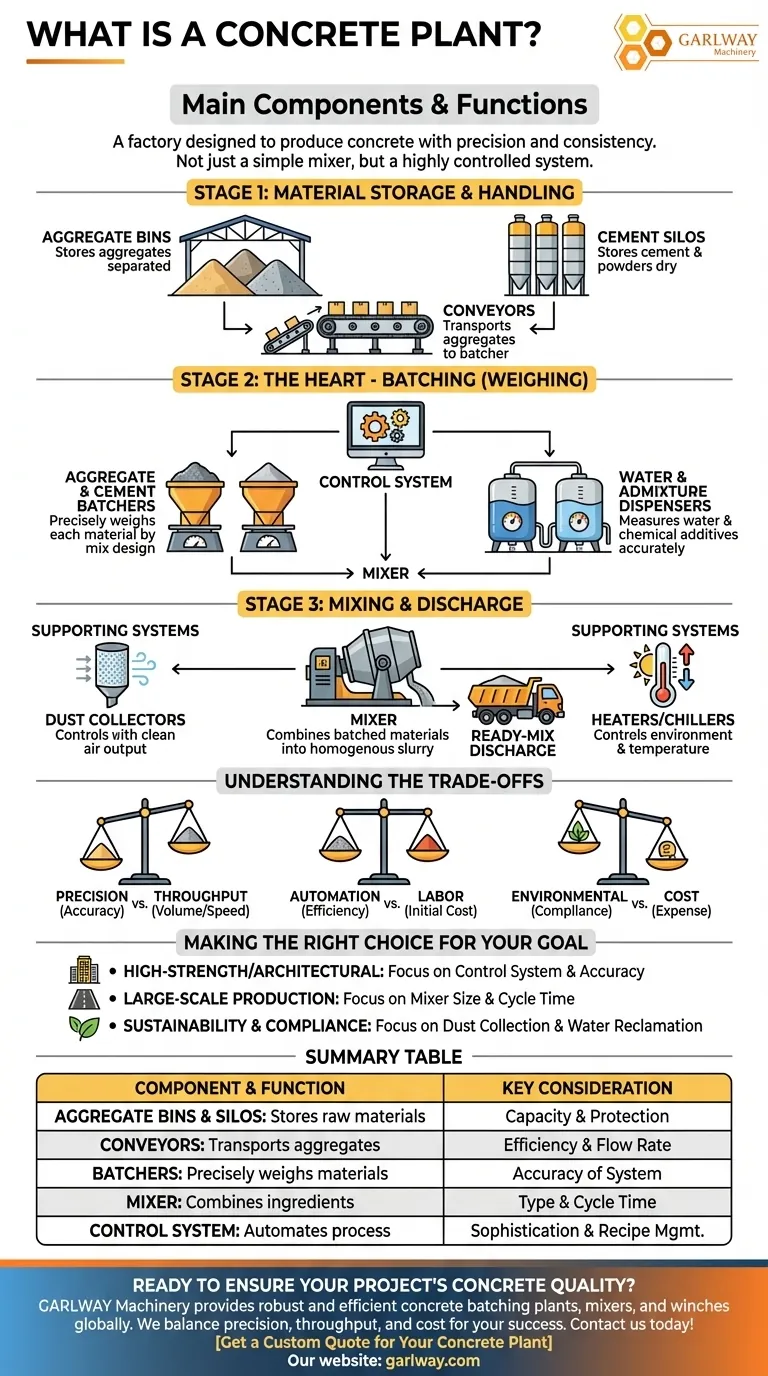

Einfach ausgedrückt ist ein Betonwerk eine Fabrik, die Beton präzise und konsistent herstellt. Es ist eine Ansammlung von Geräten, die spezifische Mengen an Rohstoffen – wie Zuschlagstoffe (Sand, Kies), Zement, Wasser und chemische Zusatzmittel – kombinieren, um eine homogene Mischung für Bauprojekte zu erstellen.

Ein Betonwerk, oft auch als Mischanlage bezeichnet, ist nicht nur ein einfacher Mischer. Es ist ein hochkontrolliertes System, bei dem jede Komponente dem ultimativen Ziel dient, eine konsistente, qualitativ hochwertige Betonrezeptur im großen Maßstab zu produzieren.

Die Kernfunktion: Von Rohstoffen zu Transportbeton

Ein Betonwerk funktioniert wie eine groß angelegte, automatisierte Küche. Sein gesamter Zweck ist es, Schüttgüter aufzunehmen, sie präzise nach einem bestimmten Rezept (dem "Mischungsdesign") abzumessen und gründlich zu mischen, bevor sie versandt werden. Dieser Prozess kann in drei Hauptphasen unterteilt werden: Lagerung, Dosierung und Mischung.

Phase 1: Materiallagerung und -handhabung

Bevor Beton hergestellt werden kann, müssen die Rohstoffe ordnungsgemäß gelagert und für den Gebrauch vorbereitet werden.

Zuschlagstoffbehälter und Zementsilos

Zuschlagstoffe wie Sand und Kies werden in großen Zuschlagstoffbehältern gelagert. Diese halten die Materialien getrennt und geschützt vor Witterungseinflüssen. Zement und andere feine Pulver wie Flugasche oder Silikastaub werden in hohen, wetterfesten Silos gelagert, um sie trocken zu halten und Verklumpungen zu verhindern.

Förderbänder

Förderbänder sind das Transportsystem der Anlage. Sie bewegen die Zuschlagstoffe von den Lagerbehältern zur Zuschlagstoffdosieranlage und gewährleisten einen stetigen und effizienten Materialfluss in den Produktionsprozess.

Phase 2: Das Herzstück der Anlage – Dosierung

"Dosierung" ist der industrielle Begriff für das Wiegen. Dies ist der kritischste Schritt, um die Qualität und Festigkeit des fertigen Betonprodukts zu gewährleisten.

Zuschlagstoff- und Zementdosieranlagen

Diese Komponenten sind im Wesentlichen große Trichter, die auf hochpräzisen Waagen montiert sind. Das Steuerungssystem der Anlage gibt das genaue Gewicht jedes Zuschlagstoffs und zementartigen Materials vor, das für eine einzelne Charge benötigt wird, und die Dosieranlagen messen es präzise ab, bevor es in den Mischer gelangt.

Wasser- und Zusatzmittelspender

Wasser wird entweder nach Gewicht oder Volumen über ein spezielles System dosiert. Chemische Zusatzmittel – Flüssigkeiten, die die Abbindezeit beschleunigen oder verlangsamen, die Verarbeitbarkeit verbessern oder andere Eigenschaften hinzufügen können – werden in einem separaten, hochpräzisen Spendersystem dosiert.

Phase 3: Mischung und Entladung

Sobald alle Zutaten für eine Charge genau abgewogen wurden, werden sie kombiniert.

Der Mischer

Hier beginnt die chemische Reaktion, die Beton erzeugt. Alle dosierten Materialien werden in einen großen industriellen Mischer (oft ein Kipptrommel- oder Horizontalwellenmischer) eingebracht, der sie zu einer homogenen Masse vermischt.

Das Steuerungssystem

Der gesamte Betrieb wird von einem zentralen Steuerungssystem orchestriert. Dieses computergestützte System speichert die Mischungsdesigns, verwaltet den Dosier- und Mischprozess und stellt sicher, dass jede einzelne Charge identisch mit der vorherigen ist.

Unterstützungssysteme

Die Anlagen umfassen auch wichtige Unterstützungssysteme wie Staubabscheider zur Kontrolle von zementhaltigem Staub in der Luft aus Umwelt- und Sicherheitsgründen und manchmal Heiz- oder Kühlsysteme zur Steuerung der Wassertemperatur, die die Leistung des Betons beeinflusst.

Verständnis der Kompromisse

Während das Ziel immer hochwertiger Beton ist, beinhaltet das Design und die Komplexität einer Anlage die Abwägung wichtiger Faktoren.

Präzision vs. Durchsatz

Hoch entwickelte Steuerungssysteme und Dosieranlagen liefern außergewöhnliche Genauigkeit für Projekte mit hohen Spezifikationen. Einfachere Systeme können jedoch schnellere Zykluszeiten bieten und für weniger anspruchsvolle Anwendungen das Volumen über die minimale Präzision stellen.

Automatisierung vs. Arbeitskraft

Eine vollautomatische Anlage mit umfangreichen Förderbändern und großen Lagersilos hat hohe Anfangsinvestitionskosten. Der Kompromiss ist eine deutlich reduzierte manuelle Arbeit und eine höhere Betriebseffizienz über die Lebensdauer der Anlage.

Umweltkontrollen vs. Kosten

Die Implementierung robuster Staubabsaug- und Wasserrückgewinnungssysteme erhöht die Kosten und die Komplexität des Anlagenlayouts. Dies sind jedoch oft nicht verhandelbare Anforderungen zur Erfüllung von Umweltvorschriften und zur Gewährleistung einer sicheren Arbeitsumgebung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, Materialanforderungen besser zu spezifizieren und Lieferanten für Ihr Projekt zu bewerten.

- Wenn Ihr Hauptaugenmerk auf hochfestem oder architektonischem Beton liegt: Achten Sie genau auf das Steuerungssystem der Anlage und die dokumentierte Genauigkeit ihrer Dosieranlagen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion (wie z. B. Straßenbau) liegt: Die Größe des Mischers, die Zykluszeit und die Effizienz der Materialförderbänder sind die kritischsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Konformität liegt: Erkundigen Sie sich nach der Staubabscheideeffizienz der Anlage und ob sie ein Wasserrückgewinnungssystem einsetzen.

Indem Sie ein Betonwerk als Gesamtsystem verstehen, können Sie sicherstellen, dass das zu Ihrer Baustelle gelieferte Material die genauen Anforderungen Ihres Projekts erfüllt.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtiger Aspekt |

|---|---|---|

| Zuschlagstoffbehälter & Silos | Lagert Rohstoffe (Sand, Kies, Zement) | Kapazität und Schutz vor Witterungseinflüssen |

| Förderbänder | Transportiert Zuschlagstoffe zur Dosieranlage | Effizienz und Materialdurchsatzrate |

| Dosieranlagen | Wiegt Materialien präzise für jede Charge | Genauigkeit des Wiegesystems |

| Mischer | Kombiniert Zutaten zu homogenem Beton | Typ (Kipptrommel, Horizontal) und Zykluszeit |

| Steuerungssystem | Automatisiert den gesamten Dosier- und Mischprozess | Komplexität und Rezeptverwaltung |

Bereit, die Betonqualität Ihres Projekts sicherzustellen?

Das Verständnis der Komponenten ist der erste Schritt; die Wahl des richtigen Ausrüstungspartners ist der nächste. GARLWAY ist spezialisiert auf die Bereitstellung robuster und effizienter Betonmischanlagen, Betonmischer und Winden für Bauunternehmen und Auftragnehmer weltweit.

Wir helfen Ihnen, Präzision, Durchsatz und Kosten abzuwägen, um Ihre spezifischen Projektziele zu erreichen, egal ob Sie hochfesten Beton für architektonische Arbeiten oder Hochvolumenproduktion für den Straßenbau benötigen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und eine Lösung zu erhalten, die auf Ihren Erfolg zugeschnitten ist.

Fordern Sie ein individuelles Angebot für Ihre Betonmischanlage an

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Warum ist es wichtig, den Beton in einem Betonmischer in Bewegung zu halten? Qualität und Festigkeit sicherstellen

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Welche Betonarten kann ein Betonwerk herstellen? Vielseitige Mischungen für jedes Bauprojekt