Im Kern ist eine Trockenbetonanlage ein hocheffizientes Wiege- und Beladesystem. Sie misst präzise alle festen Bestandteile einer Betonmischung – Zuschlagstoffe wie Sand und Kies sowie Pulver wie Zement – und gibt sie direkt in einen Fahrmischer-LKW ab. Wasser wird dann separat in den LKW gegeben, und der eigentliche Mischvorgang findet in der rotierenden Trommel des LKW statt, während er zur Baustelle fährt.

Der entscheidende Unterschied einer Trockenmischanlage liegt darin, wo die Mischung stattfindet. Im Gegensatz zu anderen Anlagen wird der Beton nicht vorgemischt. Stattdessen fungiert sie als hochpräziser Spender, der den Fahrmischer-LKW in eine mobile Mischanlage verwandelt.

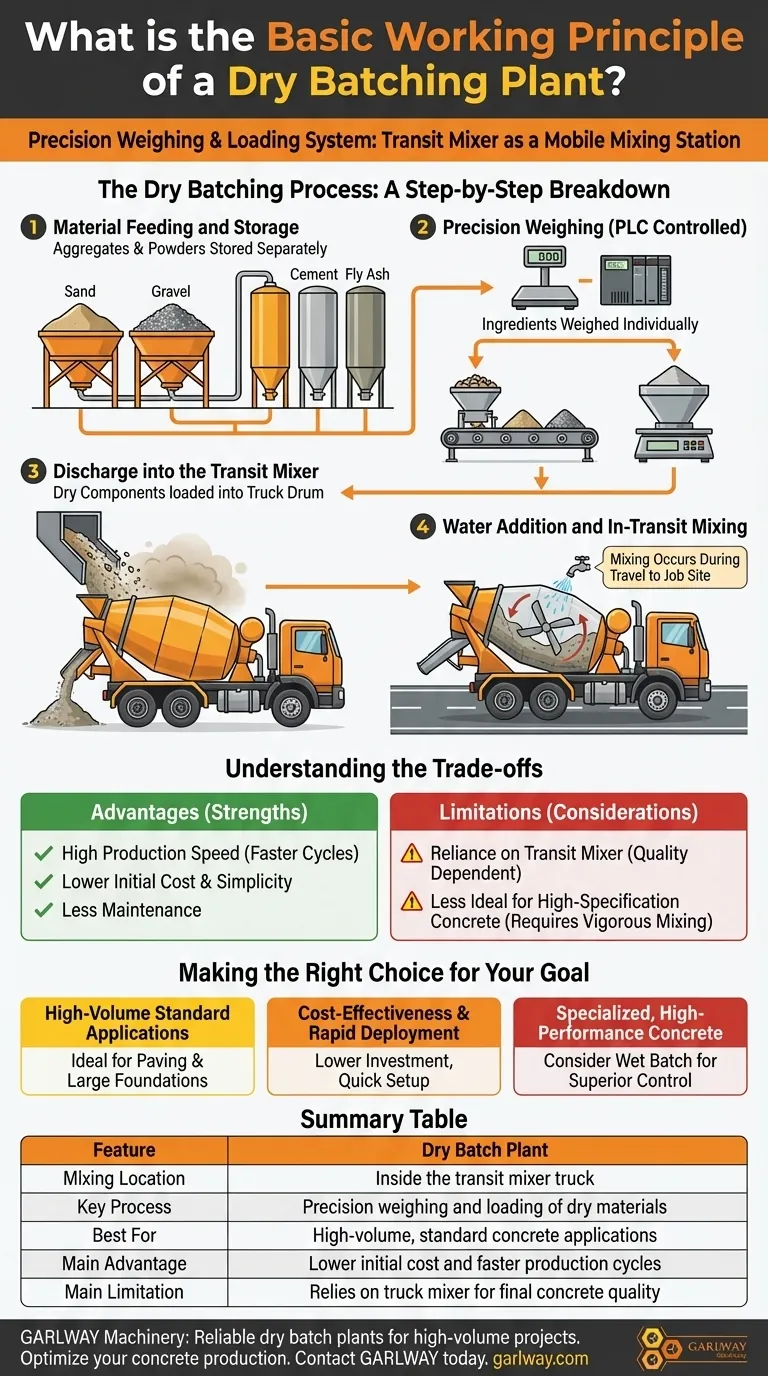

Der Trockenmischprozess: Schritt für Schritt erklärt

Der Betrieb einer Trockenmischanlage ist eine optimierte Abfolge, die auf Geschwindigkeit und Genauigkeit ausgelegt ist. Der gesamte Prozess wird von einem zentralen Steuerungssystem verwaltet, um sicherzustellen, dass jede Charge die erforderlichen Spezifikationen erfüllt.

Schritt 1: Materialzuführung und -lagerung

Alle Rohmaterialien werden getrennt gelagert. Zuschlagstoffe wie Sand und verschiedene Steingrößen werden in großen Behältern aufbewahrt, während Pulver wie Zement und Flugasche in vertikalen Silos gelagert werden, um sie vor Feuchtigkeit zu schützen.

Schritt 2: Präzisionswiegung

Dies ist die kritischste Phase. Basierend auf dem spezifischen Betonrezept, das in die SPS (Speicherprogrammierbare Steuerung) eingegeben wird, wiegt das System jede Komponente einzeln. Zuschlagstoffe werden typischerweise auf einem Förderband gewogen, während Zement und andere Pulver in einem separaten Trichter gewogen werden.

Schritt 3: Entleerung in den Fahrmischer

Sobald alle trockenen Komponenten gewogen sind, werden sie gemeinsam über eine Rutsche in die Trommel des wartenden Fahrmischer-LKWs abgelassen. Dieser Vorgang ist auf Geschwindigkeit ausgelegt, um den Durchsatz der Anlage zu maximieren.

Schritt 4: Wasserzugabe und Mischung während des Transports

Schließlich wird die präzise dosierte Wassermenge in denselben LKW gegeben. Die Trommel des LKWs beginnt sofort zu rotieren und verwendet ihre inneren Schaufeln, um die Materialien während der Fahrt zur Baustelle zu homogenem Beton zu vermischen.

Die Abwägungen verstehen

Die Wahl einer Trockenmischanlage bedeutet, ihre deutlichen Vorteile gegen ihre betrieblichen Einschränkungen abzuwägen. Diese Entscheidung wirkt sich direkt auf die Projektlogistik, die Kosten und die Art des Betons aus, den Sie produzieren können.

Vorteil: Hohe Produktionsgeschwindigkeit

Da kein zentraler Mischer vorhanden ist, muss die Anlage nicht warten, bis eine Charge fertig gemischt ist, bevor sie mit dem Wiegen der nächsten beginnen kann. Dies führt zu einer sehr schnellen Zykluszeit und einer hohen stündlichen Betonleistung.

Vorteil: Geringere Anfangskosten & Einfachheit

Trockenmischanlagen haben weniger Hauptkomponenten als ihre Nassmisch-Pendants. Das Fehlen eines großen, komplexen Zentralmischers reduziert die Anfangsinvestition, senkt den Wartungsaufwand und vereinfacht den Gesamtbetrieb.

Einschränkung: Abhängigkeit vom Fahrmischer

Die endgültige Qualität und Konsistenz des Betons hängen stark vom Zustand der Trommel und der Schaufeln des Fahrmischers sowie von der Mischzeit während des Transports ab. Ein schlecht gewarteter LKW oder eine sehr kurze Fahrzeit kann zu unvollständigem oder inkonsistentem Mischen führen.

Einschränkung: Weniger ideal für hochspezifizierten Beton

Für komplexe, Hochleistungsbetonmischungen, die ein kräftiges Scher-Mischen erfordern, um sicherzustellen, dass alle Zusatzmittel perfekt dispergiert sind, bietet eine Nassmischanlage mit einem dedizierten Zentralmischer eine überlegene Qualitätskontrolle und Konsistenz.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Trockenmischanlage sollte von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen für Standardanwendungen liegt: Die Geschwindigkeit und Effizienz einer Trockenmischanlage machen sie zur idealen Wahl für Projekte wie Straßenbau und große Fundamente.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und schneller Bereitstellung liegt: Die geringere Anfangsinvestition und das einfachere Design ermöglichen eine schnellere Einrichtung und eine schnellere Amortisation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von spezialisiertem Hochleistungsbeton liegt: Sie sollten eine Nassmischanlage in Betracht ziehen, da ihr dedizierter Mischer eine größere Kontrolle über die Konsistenz des Endprodukts bietet.

Letztendlich ist das Verständnis, dass eine Trockenmischanlage das Mischen vom Mischen* trennt, der Schlüssel zur Nutzung ihrer Stärken für die richtige Anwendung.

Zusammenfassungstabelle:

| Merkmal | Trockenmischanlage |

|---|---|

| Mischort | Im Fahrmischer-LKW |

| Schlüsselprozess | Präzisionswiegung und Beladung von Trockenmaterialien |

| Am besten geeignet für | Massenproduktion, Standard-Betonanwendungen |

| Hauptvorteil | Geringere Anfangskosten und schnellere Produktionszyklen |

| Hauptbeschränkung | Abhängig vom LKW-Mischer für die endgültige Betonqualität |

Benötigen Sie eine zuverlässige Betonlösung für Ihr Großprojekt?

GARLWAY ist auf Baumaschinen spezialisiert und bietet robuste und effiziente Trockenmischanlagen für Baufirmen und Bauunternehmer weltweit. Unsere Anlagen sind auf Geschwindigkeit, Genauigkeit und eine schnelle Amortisation ausgelegt.

Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie unsere Trockenmischanlagen Ihre Betonproduktion optimieren und Ihre Projektziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischer für Transportbeton

- Automatische Betonmischmaschine Neu

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

- HZS35 Kleine Zementbetonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Betonmischers berücksichtigt werden? Passen Sie ihn an Ihre Projektanforderungen für perfekte Ergebnisse an

- Wofür steht das „Beladen“ des Mischers? Der Schlüssel zur Aufrechterhaltung der Betonqualität während des Transports

- Was sind die Vorteile eines tragbaren Betonmischers? Kosten sparen & volle Projektkontrolle gewinnen

- Wofür eignen sich mobile Betonmischer am besten? Beton frisch vor Ort mit Präzision herstellen

- Was war die erste aufgezeichnete Version des tragbaren Betonmischers und wer hat ihn erfunden? Entdecken Sie die pferdegezogene Innovation von 1904