Im Kern ist der allgemeine Prozessablauf einer Betonmischanlage ein hochgradig kontrollierter, sequenzieller Betrieb, der auf Präzision ausgelegt ist. Er beginnt mit der Beschickung von Rohstoffen wie Zuschlagstoffen, Sand, Zement und Wasser in das System, gefolgt von deren exakter Verwiegung oder "Dosierung" gemäß einem bestimmten Rezept. Diese dosierten Materialien werden dann in einem zentralen Mischer homogen vermischt und schließlich wird der fertige Beton zum Transport entleert.

Eine Betonmischanlage fungiert als hochentwickelte Fabrik für ein Produkt: Beton. Ihr gesamter Prozess ist automatisiert, um sicherzustellen, dass jede einzelne Charge die genauen Zutatenproportionen und die erforderliche Konsistenz für moderne Bauwerke aufweist, Abfall minimiert und Qualität garantiert.

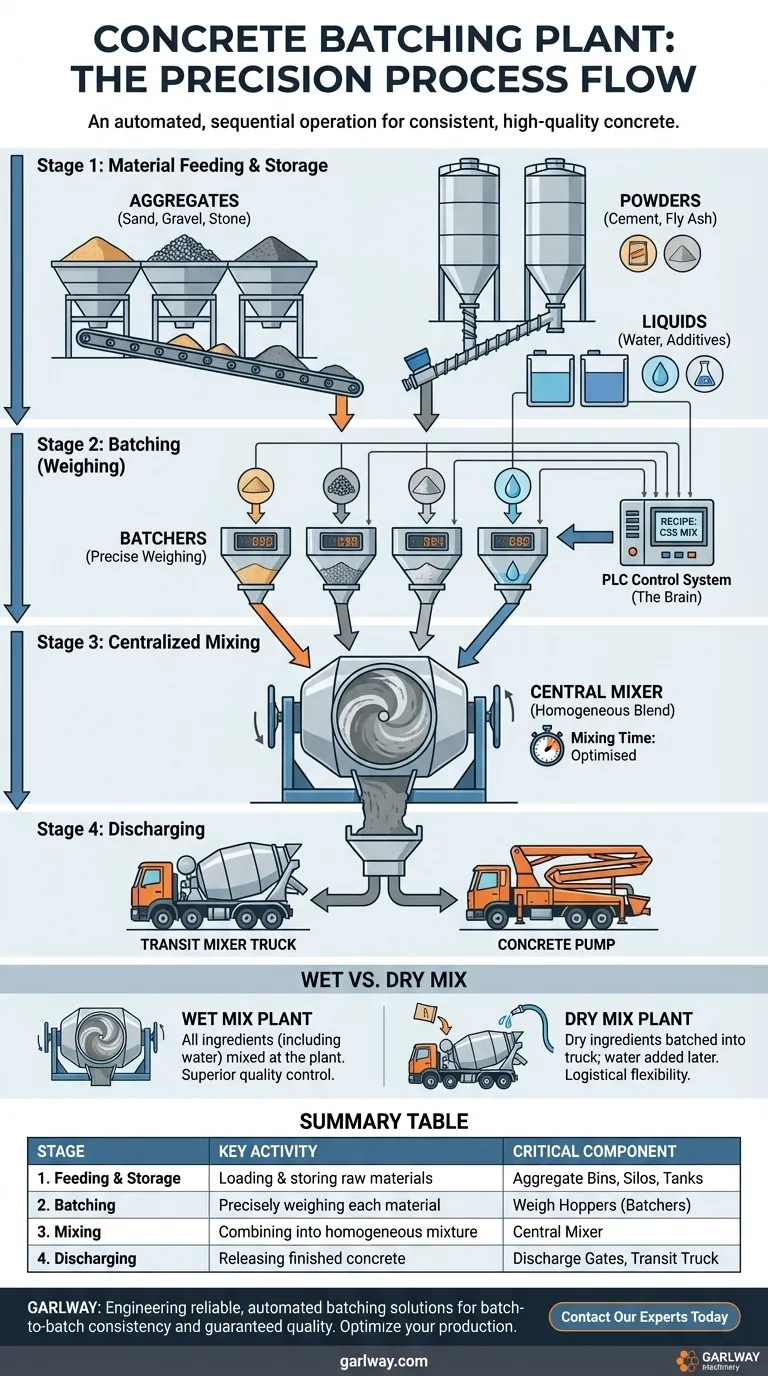

Die Anatomie des Prozesses: Eine Schritt-für-Schritt-Aufschlüsselung

Um die Funktion der Anlage wirklich zu verstehen, ist es am besten, sie als lineare Montagelinie zu betrachten. Jede Stufe ist eigenständig und erfüllt einen entscheidenden Zweck bei der Umwandlung von Rohkomponenten in ein fertiges Baumaterial.

Schritt 1: Materialbeschickung und -lagerung

Der Prozess beginnt mit dem Laden und Lagern der Rohzutaten.

Zuschlagstoffe wie Sand, Kies und Schotter werden in separate Zuschlagstoffbehälter geladen. Ihre Trennung ist entscheidend, um eine präzise Mischung gemäß dem Rezept zu ermöglichen.

Pulver wie Zement und Zusatzstoffe wie Flugasche werden in großen, aufrechten Silos gelagert, um sie vor Feuchtigkeit und Witterungseinflüssen zu schützen.

Wasser und chemische Zusätze werden in eigenen Tanks vorgehalten, um sie in die Mischung zu dosieren.

Schritt 2: Dosierung (Die Verwiegungsphase)

Dies ist die kritischste Phase, um die Qualität und Festigkeit des Endbetons zu gewährleisten.

Mithilfe eines Systems von Bandförderern und Schneckenförderern werden die Zuschlagstoffe und Pulver aus ihren Lagerbehältern und Silos zu Wiegetrichtern, oft als Dosierer bezeichnet, transportiert.

Jedes Material – Zuschlagstoffe, Zement, Wasser und Zusätze – wird einzeln mit äußerster Genauigkeit gemäß dem vorprogrammierten Mischungsdesign verwogen. Diese Präzision ist das bestimmende Merkmal einer modernen Mischanlage.

Schritt 3: Zentralisierte Mischung

Nachdem alle Zutaten präzise verwogen wurden, werden sie in die Kernkomponente der Anlage entleert: den Zentralmischer.

Der Mischer, oft eine rotierende Trommel oder eine Pfannenmischer-Einheit, vermischt alle Materialien für eine bestimmte, voreingestellte Dauer.

Diese mechanische Wirkung stellt sicher, dass jedes Sand- und Zuschlagstoffkorn gleichmäßig mit Zementpaste (der Mischung aus Zement und Wasser) umhüllt wird, wodurch eine vollständig homogene und langlebige Betonmischung entsteht.

Schritt 4: Entleerung des Endprodukts

Nach Abschluss des Mischzyklus öffnen sich die Entleerungsschieber der Anlage.

Der frische, gebrauchsfertige Beton wird dann direkt in einen Fahrmischer-LKW oder eine Betonpumpe entleert, die ihn zur Baustelle zum Einbau transportiert.

Das Gehirn des Betriebs: Das Steuerungssystem

Die gesamte Sequenz wird nicht manuell verwaltet, sondern von einem hochentwickelten, zentralisierten Steuerungssystem, das als Gehirn der Anlage fungiert.

Die Rolle der SPS

Moderne Anlagen werden von einer speicherprogrammierbaren Steuerung (SPS) gesteuert. Dieses Computersystem automatisiert jeden Schritt, vom Öffnen der Schieber an den Zuschlagstoffbehältern bis zur Steuerung der Mischzeit bis auf die Sekunde genau.

Gewährleistung von Genauigkeit und Konsistenz

Das Bedienfeld ermöglicht es einem Bediener, ein bestimmtes Mischrezept aus einer gespeicherten Liste auszuwählen. Die SPS führt dieses Rezept dann jedes Mal perfekt aus und eliminiert menschliche Fehler, die bei manueller Messung unvermeidlich wären. Dies garantiert Chargenkonsistenz.

Daten und Berichterstattung

Eine Schlüsselfunktion des Steuerungssystems ist seine Fähigkeit, Chargenberichte zu speichern und auszudrucken. Diese Daten sind für die Qualitätskontrolle unerlässlich und liefern einen Nachweis, der belegt, dass jede Betoncharge exakt nach Spezifikation hergestellt wurde.

Verständnis der Kompromisse: Nass- vs. Trockenmischung

Während der beschriebene Prozess der gebräuchlichste ist, ist es wichtig, eine wichtige Variante zu erkennen, die beeinflusst, wo die endgültige Mischung stattfindet.

Nassmischungsanlagen

Der oben beschriebene Prozess beschreibt eine Nassmischungsanlage. Alle Zutaten, einschließlich Wasser, werden in der Anlage gemischt, um Beton herzustellen, der bei Ankunft auf der Baustelle vergießbar ist. Dies bietet eine überlegene Qualitätskontrolle und Konsistenz.

Trockenmischungsanlagen (Transportbeton)

Bei einer Trockenmischung wiegt und dosiert die Anlage alle trockenen Zutaten (Zuschlagstoffe und Zement) in den Fahrmischer-LKW. Wasser wird dann entweder während des Transports oder bei Ankunft auf der Baustelle in die Trommel des LKW gegeben. Dies bietet mehr Flexibilität für die Fahrzeit, legt aber mehr Verantwortung für die endgültige Mischqualität auf den LKW-Fahrer.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anlagenkonfiguration wirkt sich direkt auf das Endprodukt und die Projektlogistik aus.

- Wenn Ihr Hauptaugenmerk auf konsistentem, hochwertigem Struktur-Beton liegt: Eine Nassmischungsanlage mit einem vollautomatischen SPS-Steuerungssystem ist aufgrund ihrer präzisen Dosierung und gründlichen, zentralen Mischung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf logistischer Flexibilität für entfernte Baustellen liegt: Eine Trockenmischungsanlage (Transportbeton) kann besser geeignet sein, da sie die Bearbeitungszeit des Betons durch Zugabe von Wasser kurz vor dem Einbau ermöglicht.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Qualitätssicherung liegt: Die Nutzung des SPS-Systems einer Anlage zur Verwaltung von Rezepten, zur Automatisierung des Prozesses und zur Generierung von Chargenberichten ist der beste Weg, um Abfall zu minimieren und die Einhaltung von Vorschriften zu gewährleisten.

Letztendlich ist der Betonherstellungsprozess eine sorgfältig kontrollierte Sequenz, die darauf ausgelegt ist, Rohstoffe in das vorhersehbare, leistungsstarke Fundament moderner Bauwerke zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktivität | Kritische Komponente |

|---|---|---|

| 1. Beschickung & Lagerung | Laden und Lagern von Rohstoffen (Zuschlagstoffe, Zement, Wasser) | Zuschlagstoffbehälter, Silos, Tanks |

| 2. Dosierung | Präzises Wiegen jedes Materials gemäß einem Mischrezept | Wiegetrichter (Dosierer) |

| 3. Mischung | Kombinieren aller Zutaten zu einer homogenen Mischung | Zentralmischer |

| 4. Entleerung | Freigabe des fertigen Betons für den Transport | Entleerungsschieber, Fahrmischer-LKW |

Bereit für präzisen, hochwertigen Beton für Ihre Bauprojekte?

GARLWAY ist spezialisiert auf die Entwicklung zuverlässiger und effizienter Baumaschinen, einschließlich fortschrittlicher Betonmischanlagen, Winden und Betonmischer. Unsere automatisierten Lösungen, gesteuert durch hochentwickelte SPS-Steuerungssysteme, sind für Bauunternehmen und Auftragnehmer konzipiert, die Chargenkonsistenz, minimierten Abfall und garantierte Qualität fordern.

Lassen Sie uns Ihnen helfen, Ihre Betonproduktion zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die passende Mischanlagenlösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- Tragbare elektrische kleine Zementmischer-Betonmaschine

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Warum ist die Wahl der richtigen Betonmischanlage für Bauprojekte wichtig? Qualität, Effizienz und Kostenkontrolle sicherstellen

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit