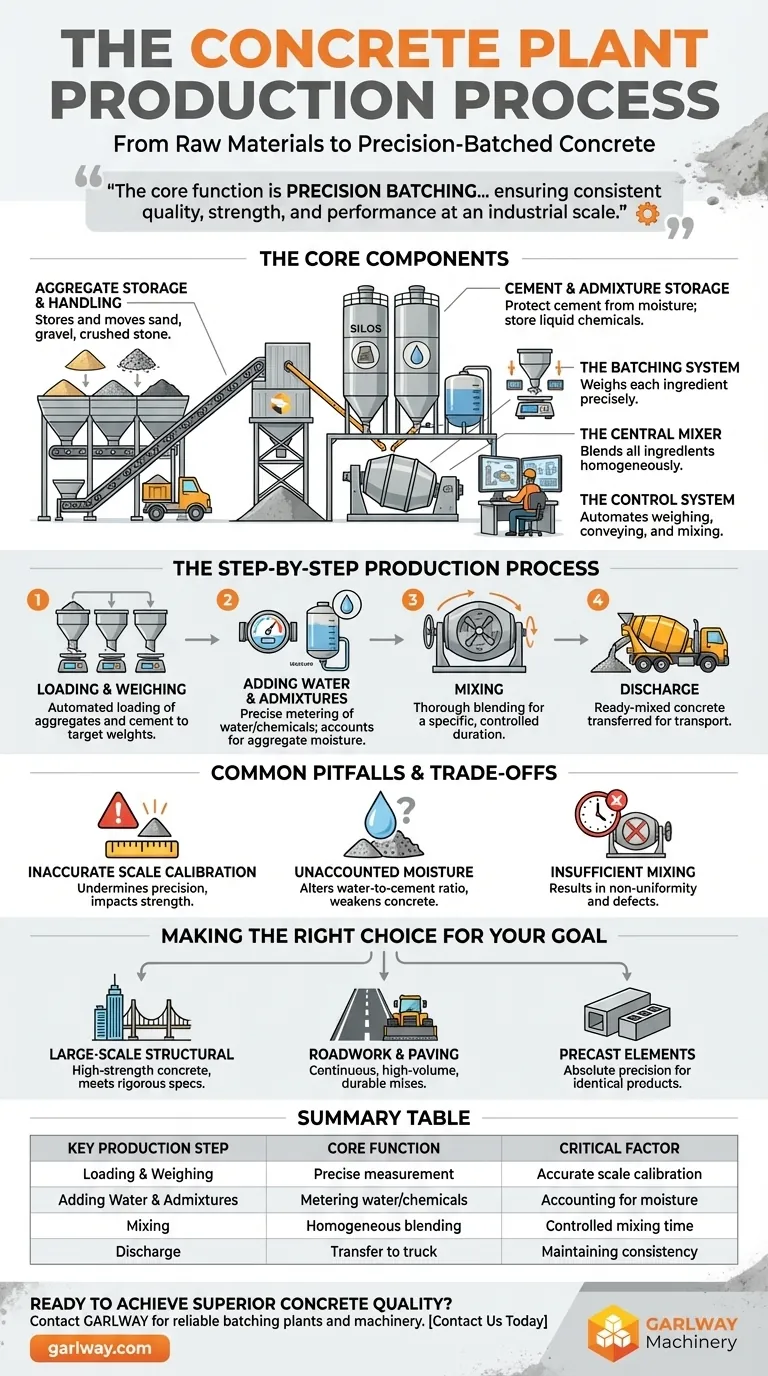

In einem Betonwerk konzentriert sich der Herstellungsprozess auf die präzise Messung und Kombination von Wasser, Zuschlagstoffen (Sand und Kies) und Zement. Rohstoffe werden in Trichter und Silos geladen, dann zu einem zentralen Mischer transportiert, wo sie zu einer homogenen Mischung vermengt werden, bevor sie für den Transport und die Verwendung im Bauwesen ausgetragen werden.

Die Kernfunktion eines Betonwerks ist nicht nur das Mischen; es ist die präzise Dosierung. Das gesamte System ist darauf ausgelegt, sicherzustellen, dass jede einzelne Charge die exakt gleichen Anteile an Zutaten hat, was gleichbleibende Qualität, Festigkeit und Leistung im industriellen Maßstab gewährleistet.

Die Kernkomponenten eines Betonwerks

Ein Betonwerk ist eine ausgeklügelte Anordnung von Systemen, die im Zusammenspiel arbeiten. Das Verständnis jeder Komponente zeigt, wie Qualität von Anfang an in den Prozess integriert wird.

Lagerung und Handhabung von Zuschlagstoffen

Zuschlagstoffe wie Sand, Kies und Schotter bilden den Hauptanteil der Betonmischung. Sie werden in großen Behältern oder Haufen gelagert und mit Förderbändern oder Radladern in Beschickungstrichter transportiert.

Lagerung von Zement und Zusatzmitteln

Zement, das Bindemittel, ist ein feines Pulver, das vor Feuchtigkeit geschützt werden muss. Er wird in großen, versiegelten vertikalen Behältern, sogenannten Silos, gelagert. Chemische Zusatzmittel, die zur Modifizierung der Betoneigenschaften verwendet werden, werden in Flüssigkeitstanks gelagert.

Das Dosiersystem

Dies ist das Herzstück der Präzision des Werks. Es besteht aus einer Reihe von Wiegetrichtern (Dosierern), die mit hochpräzisen digitalen Waagen oder Wägezellen verbunden sind. Jede Zutat – Zuschlagstoffe, Zement und Wasser – wird separat gewogen, um die spezifischen Anforderungen des Mischungsdesigns zu erfüllen.

Der Zentralmischer

Nach dem Wiegen werden alle festen Zutaten in einen großen, leistungsstarken Mischer ausgetragen. Anschließend werden Wasser und Zusatzmittel zugeführt, und die Komponenten werden für eine bestimmte, computergesteuerte Dauer gemischt, um eine vollständig gleichmäßige und konsistente Charge zu gewährleisten.

Das Steuerungssystem

Der gesamte Betrieb wird von einem zentralisierten, computergestützten Steuerungssystem verwaltet. Ein Bediener gibt das gewünschte Mischungsdesign ein, und das System automatisiert den Wiege-, Transport- und Mischprozess, wodurch Genauigkeit und Wiederholbarkeit bei minimalen menschlichen Fehlern gewährleistet werden.

Der Schritt-für-Schritt-Produktionsprozess

Vom Rohmaterial bis zum Endprodukt folgt der Prozess einer präzisen und automatisierten Sequenz, die auf Effizienz und Qualitätskontrolle ausgelegt ist.

Schritt 1: Beladung und Verwiegung

Der Prozess beginnt, wenn das Steuerungssystem Befehle zum Beladen der Zuschlagstoffe und des Zements aus ihren jeweiligen Lagerbehältern und Silos in die dafür vorgesehenen Wiegetrichter sendet, bis das exakte Zielgewicht für das Rezept erreicht ist.

Schritt 2: Zugabe von Wasser und Zusatzmitteln

Gleichzeitig wird Wasser nach Volumen oder Gewicht dosiert und alle erforderlichen chemischen Zusatzmittel werden präzise abgemessen. Das System berücksichtigt automatisch den bereits im Zuschlagstoff vorhandenen Feuchtigkeitsgehalt, um ein perfektes Wasser-Zement-Verhältnis aufrechtzuerhalten.

Schritt 3: Mischen

Alle dosierten Zutaten werden in den Zentralmischer ausgetragen. Die leistungsstarken Klingen oder Paddel des Mischers drehen sich und vermischen die Materialien gründlich, um eine homogene Betonmischung zu erzeugen. Die Mischzeit ist entscheidend und wird durch das Mischungsdesign vorgegeben.

Schritt 4: Austragung

Nach Abschluss des Mischzyklus wird der Frischbeton aus dem Mischer ausgetragen. Er fließt typischerweise durch eine Rutsche direkt in einen Fahrmischer, der den Beton während des Transports zur Baustelle sanft weiter rührt.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl der Prozess hochautomatisiert ist, hängt sein Erfolg von ordnungsgemäßer Wartung und Überwachung ab. Versäumnisse bei der Steuerung wichtiger Variablen können die Qualität des Endprodukts beeinträchtigen.

Ungenauigkeiten bei der Waagenkalibrierung

Wenn die Wiegesysteme nicht regelmäßig kalibriert werden, wird die gesamte Prämisse der präzisen Dosierung untergraben. Selbst kleine Fehler bei den Zutatenanteilen können die Festigkeit und Haltbarkeit des Betons erheblich beeinträchtigen.

Fehlende Berücksichtigung der Feuchtigkeit der Zuschlagstoffe

Einer der häufigsten Fehler ist das Versäumnis, den Feuchtigkeitsgehalt im Sand und Kies zu messen und zu kompensieren. Unberücksichtigtes Wasser verändert das Wasser-Zement-Verhältnis und schwächt den fertigen Beton direkt.

Unzureichendes Mischen

Das überstürzte Durchführen des Mischzyklus zur Erhöhung des Durchsatzes ist ein kritischer Fehler. Unvollständiges Mischen führt zu ungleichmäßigem Beton mit inkonsistenter Festigkeit, schlechter Verarbeitbarkeit und einem höheren Risiko von Defekten.

Die richtige Wahl für Ihr Ziel treffen

Der kontrollierte Prozess eines Betonwerks ermöglicht die Herstellung einer breiten Palette von Betonarten, die für verschiedene Anwendungen geeignet sind.

- Wenn Ihr Hauptaugenmerk auf groß angelegten strukturellen Arbeiten (Gebäude, Brücken) liegt: Die Fähigkeit des Werks, konstant hochfesten Beton zu produzieren, der strenge Ingenieurspezifikationen erfüllt, ist der Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf Straßenbau oder Pflasterarbeiten liegt: Die Kapazität des Werks für kontinuierliche, hochvolumige Produktion von langlebigen, wetterbeständigen Mischungen ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Betonfertigteilen liegt: Die absolute Präzision des Dosierprozesses stellt sicher, dass jedes einzelne Fertigteil identische Eigenschaften und Qualität aufweist.

Ein Betonwerk verwandelt einfache Rohstoffe durch präzise Steuerung in ein hochzuverlässiges, leistungsoptimiertes Baumaterial.

Zusammenfassungstabelle:

| Wichtiger Produktionsschritt | Kernfunktion | Kritischer Faktor |

|---|---|---|

| Beladung & Verwiegung | Präzise Messung von Zuschlagstoffen, Zement | Genaue Waagenkalibrierung |

| Zugabe von Wasser & Zusatzmitteln | Dosierung von Wasser und Chemikalien | Berücksichtigung der Feuchtigkeit der Zuschlagstoffe |

| Mischen | Homogene Vermischung aller Zutaten | Kontrollierte Mischzeit |

| Austragung | Übertragung zum Fahrmischer | Aufrechterhaltung der Konsistenz während des Transports |

Bereit, überlegene Betonqualität für Ihre Projekte zu erzielen? GARLWAY ist auf Baumaschinen spezialisiert und bietet zuverlässige Betonwerke, Mischer und Winden, die auf Präzision und Effizienz ausgelegt sind. Egal, ob Sie ein Bauunternehmen oder ein Bauunternehmer sind, unsere Lösungen gewährleisten konsistenten, hochfesten Beton für groß angelegte strukturelle Arbeiten, Straßenbau oder Betonfertigteile. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihren Produktionsprozess verbessern und eine unübertroffene Leistung auf Ihren Baustellen weltweit liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS35 Kleine Zementbetonmischanlage

Andere fragen auch

- Was sind die Vorteile eines Betonmischanlagen? Steigern Sie Qualität & Effizienz für Ihr Projekt

- Wie werden Rohmaterialien in einem Betonmischanlagen aufbereitet? Sorgen Sie für konsistenten, hochwertigen Beton

- Was ist eine Betonmischanlage für Transportbeton? Der Motor des modernen Bauens

- Was sind die wichtigsten Merkmale einer mobilen Betonmischanlage? Maximierung von Effizienz und Flexibilität vor Ort

- Was ist das Funktionsprinzip einer Betonmischanlage? Präzise Dosierung für gleichbleibende Qualität

- Welche Faktoren sollten bei der Auswahl eines Mischaggregats für eine Betonmischanlage berücksichtigt werden? Optimale Anlagenleistung sicherstellen

- Welche Merkmale sollte das elektrische Steuerungssystem im Wägesystem einer Betonmischanlage haben? Gewährleistung von Chargengenauigkeit und Sicherheit

- Welche Maßnahmen sollten ergriffen werden, um den technischen Zustand von gewerblichen Betonmischanlagen auszurüsten? Maximieren Sie die Betriebszeit und Qualität