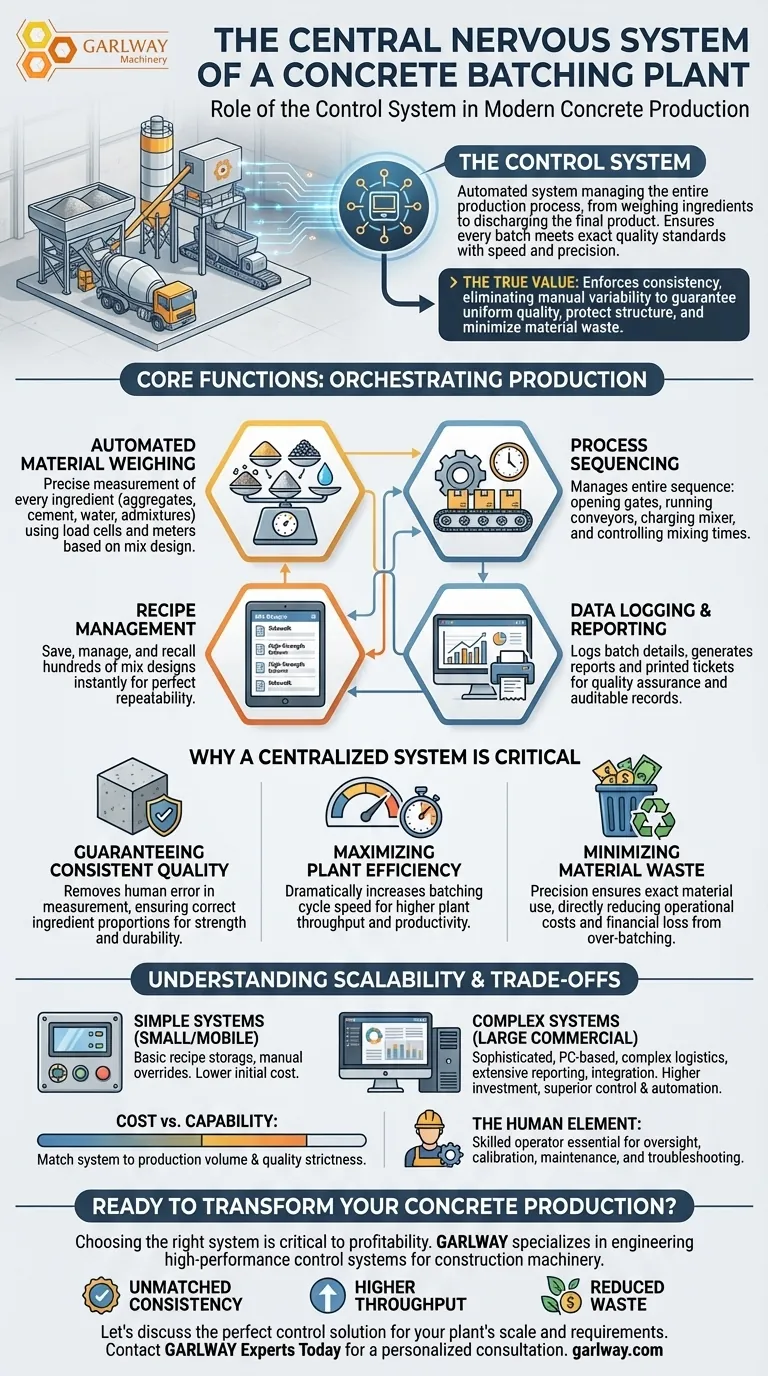

In einer Betonmischanlage ist das Steuerungssystem das zentrale Nervensystem. Es handelt sich um ein automatisiertes System, das den gesamten Produktionsprozess steuert, von der genauen Verwiegung der Rohstoffe wie Zuschlagstoffe, Zement und Wasser bis hin zur Steuerung der Mischzeiten und der Ausgabe des Endprodukts. Seine Hauptaufgabe besteht darin, vorprogrammierte Betonrezepte mit Geschwindigkeit und Präzision auszuführen und sicherzustellen, dass jede Charge die genauen Qualitätsstandards erfüllt.

Der wahre Wert des Steuerungssystems liegt in seiner Fähigkeit, Konsistenz zu erzwingen. Durch die Eliminierung der Variabilität manueller Abläufe garantiert es, dass der Beton, der in der letzten Charge des Tages produziert wird, in der Qualität identisch mit der ersten ist, wodurch die strukturelle Integrität geschützt und Materialverschwendung minimiert wird.

Die Kernfunktionen des Steuerungssystems

Das Steuerungssystem orchestriert eine Reihe kritischer Aufgaben, die die Leistung der Anlage definieren. Es integriert verschiedene mechanische Komponenten zu einem einzigen, zusammenhängenden Betrieb.

Automatisierte Materialverwiegung

Das System stellt sicher, dass jeder Inhaltsstoff mit hoher Genauigkeit gemessen wird. Es empfängt die gewünschte Mischungszusammensetzung oder das Rezept und verwendet Wägezellen und Durchflussmesser, um die genaue Menge an Sand, Kies, Zement, Wasser und chemischen Zusatzmitteln zu wiegen, die für die Charge benötigt werden.

Prozesssequenzierung

Sobald die Zutaten verwogen sind, steuert das Steuerungssystem die gesamte Abfolge der Vorgänge. Dazu gehört das Öffnen und Schließen von Klappen an Zuschlagstoffbehältern, das Betreiben von Förderbändern, das Beschicken des Mischers in der richtigen Reihenfolge und die Steuerung der Mischdauer.

Rezeptverwaltung

Moderne Steuerungssysteme ermöglichen es den Bedienern, Hunderte verschiedener Mischungszusammensetzungen zu speichern, zu verwalten und abzurufen. Dies ermöglicht es einer Anlage, sofort von der Produktion von Beton für einen Gehweg zu einer hochfesten Formel für eine Stützsäule zu wechseln, wodurch eine perfekte Wiederholbarkeit für jeden Auftrag gewährleistet wird.

Datenprotokollierung und Berichterstattung

Zur Qualitätssicherung und Dokumentation protokolliert das System die Details jeder produzierten Charge. Es kann gedruckte Lieferscheine oder digitale Berichte generieren, die die genauen Gewichte der verwendeten Materialien, Mischzeiten und andere kritische Daten anzeigen und so eine nachprüfbare Produktionshistorie liefern.

Warum ein zentralisiertes System entscheidend ist

Der Übergang von manuellen Hebeln zu einem automatisierten Steuerungssystem ist nicht nur eine Frage des Komforts; er ist aus mehreren wichtigen Gründen grundlegend für die moderne Betonproduktion.

Gewährleistung gleichbleibender Qualität

Die Festigkeit, Haltbarkeit und Verarbeitbarkeit von Beton hängen vollständig vom richtigen Verhältnis seiner Inhaltsstoffe ab. Das Steuerungssystem eliminiert menschliche Fehler im Messprozess, was der wichtigste Faktor für die Erzielung von gleichbleibend hochwertigem Beton ist.

Maximierung der Anlageneffizienz

Die Automatisierung erhöht die Geschwindigkeit des Mischzyklus dramatisch. Ein Steuerungssystem kann alle Materialien für eine neue Charge in einem Bruchteil der Zeit wiegen und transportieren, die manuell benötigt würde, was zu einem höheren Durchsatz und einer höheren Produktivität der Anlage führt.

Minimierung von Materialverschwendung

Übermäßige Chargen, selbst um einen kleinen Prozentsatz, führen im Laufe der Zeit zu erheblichen finanziellen Verlusten, insbesondere bei teuren Materialien wie Zement und Zusatzmitteln. Die Präzision eines automatisierten Systems stellt sicher, dass jedes Mal genau die richtige Menge Material verwendet wird, was die Betriebskosten direkt senkt.

Verständnis von Systemskalierbarkeit und Kompromissen

Nicht alle Steuerungssysteme sind gleich. Ihre Komplexität steht in direktem Zusammenhang mit dem Umfang und den Anforderungen der Mischanlage.

Einfache vs. komplexe Systeme

Für kleinere, mobile Anlagen kann ein einfaches Bedienfeld mit grundlegender Rezeptspeicherung und manuellen Übersteuerungen ausreichen. Große kommerzielle Anlagen hingegen erfordern hochentwickelte, PC-basierte Systeme, die komplexe Logistik, umfangreiche Berichterstattung und die Integration mit anderer Geschäftssoftware verwalten können.

Der Kompromiss: Kosten vs. Leistung

Ein fortschrittlicheres System bietet überlegene Kontrolle, detaillierte Analysen und mehr Automatisierung, ist aber mit höheren Anfangsinvestitionen verbunden. Der Schlüssel liegt darin, die Fähigkeiten des Systems an das Produktionsvolumen der Anlage und die erforderliche strenge Qualitätskontrolle anzupassen.

Der menschliche Faktor

Trotz hoher Automatisierungsgrade bleibt ein qualifizierter Bediener unerlässlich. Das Steuerungssystem ist ein leistungsfähiges Werkzeug, aber ein erfahrener Bediener wird benötigt, um den Prozess zu überwachen, Kalibrierungen durchzuführen, Wartungsarbeiten durchzuführen und unvorhergesehene Probleme zu beheben.

Abgleich des Steuerungssystems mit Ihren betrieblichen Anforderungen

Die Wahl des richtigen Systems hängt vollständig von Ihrem primären Geschäftsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Kleinserien- oder intermittierenden Produktion liegt: Ein robustes, teilautomatisiertes Bedienfeld, das eine genaue Verwiegung gewährleistet, ist die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Versorgung mit hohem Volumen liegt: Ein vollautomatisches, PC-basiertes System mit fortschrittlichem Rezeptmanagement und detaillierter Chargenberichterstattung ist unerlässlich, um Qualität und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von spezialisiertem Hochleistungsbeton liegt: Priorisieren Sie ein System mit höchster Präzision bei der Steuerung von Wasser und chemischen Zusatzmitteln sowie umfassender Datenprotokollierung für die Zertifizierung.

Letztendlich verwandelt das richtige Steuerungssystem eine Ansammlung von Maschinen in einen präzisen, zuverlässigen und profitablen Produktionswert.

Zusammenfassungstabelle:

| Kernfunktion | Hauptvorteil |

|---|---|

| Automatisierte Materialverwiegung | Gewährleistet präzise Inhaltsstoffverhältnisse für gleichbleibende Qualität. |

| Prozesssequenzierung | Steuert den gesamten Mischzyklus für maximale Effizienz und Geschwindigkeit. |

| Rezeptverwaltung | Ermöglicht den sofortigen Wechsel zwischen Hunderten von Mischungszusammensetzungen mit perfekter Wiederholbarkeit. |

| Datenprotokollierung & Berichterstattung | Bietet eine nachprüfbare Historie für Qualitätssicherung und Dokumentation. |

Bereit, Ihre Betonproduktion zu transformieren?

Die Wahl des richtigen Steuerungssystems ist entscheidend für die Rentabilität und Qualität Ihres Betriebs. GARLWAY ist spezialisiert auf die Entwicklung von Hochleistungs-Steuerungssystemen für Baumaschinen, einschließlich Betonmischanlagen, Winden und Mischern.

Wir helfen Bauunternehmen und Bauunternehmern weltweit dabei, Folgendes zu erreichen:

- Unübertroffene Konsistenz: Eliminieren Sie menschliche Fehler und stellen Sie sicher, dass jede Charge genauen Spezifikationen entspricht.

- Höherer Durchsatz: Automatisieren Sie Ihren Mischzyklus, um mehr Beton schneller zu produzieren.

- Reduzierte Verschwendung: Unsere präzisen Wägesysteme stellen sicher, dass Sie nur die benötigten Materialien verwenden, was die Kosten senkt.

Lassen Sie uns die perfekte Steuerungslösung für den Umfang und die Anforderungen Ihrer Anlage besprechen.

Kontaktieren Sie noch heute die GARLWAY-Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Tragbare Betonmischer für Transportbeton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Betonmischer für Baustellen

Andere fragen auch

- Warum ist die Reinigung der Ausrüstung nach jeder Betoncharge wichtig? Qualität sichern & Maschinen schützen

- Was ist der Zweck von Zementmischgeräten bei Bauprojekten? Gewährleistung von Qualität, Geschwindigkeit und Kosteneffizienz

- Welche wirtschaftlichen Vorteile bieten Betonmischer? Steigern Sie die Rentabilität durch geringere Arbeits- und Materialkosten

- Was ist der Hauptzweck von stationären Betonmischern? Hohe Produktionsmengen erzielen

- Welche Faktoren sollten bei der Auswahl von Zementmischgeräten berücksichtigt werden? Ein Leitfaden zur Maximierung des ROI