Im Kern funktioniert eine Betonmischanlage, indem sie systematisch und präzise Rohmaterialien wiegt, diese zu einem zentralen Mischer transportiert, um sie gründlich zu vermischen, und dann den resultierenden gleichmäßigen Beton austrägt. Der gesamte Vorgang wird von einem automatisierten Steuerungssystem orchestriert, um sicherzustellen, dass jede Charge exakte Spezifikationen erfüllt.

Das grundlegende Funktionsprinzip ist nicht einfach nur Mischen, sondern präzise Dosierung. Die Hauptaufgabe der Anlage besteht darin, sicherzustellen, dass jede einzelne Betoncharge die exakt gleiche Zusammensetzung aufweist, was eine gleichbleibende Qualität, Festigkeit und Leistung im großen Maßstab gewährleistet.

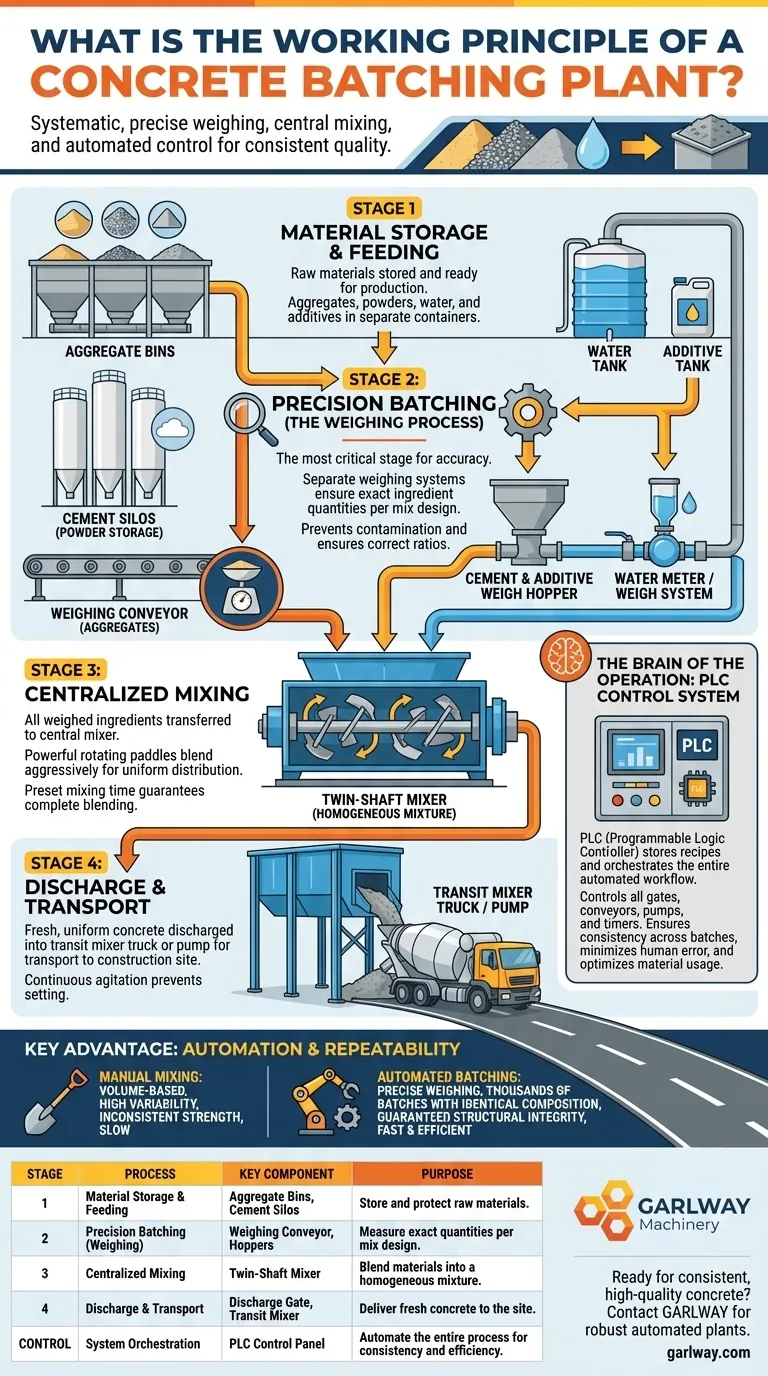

Der Vier-Stufen-Workflow einer Betonmischanlage

Der gesamte Prozess lässt sich in vier verschiedene, aufeinanderfolgende Stufen unterteilen. Jede Stufe ist automatisiert und gesteuert, um Genauigkeit und Effizienz von Anfang bis Ende zu gewährleisten.

Stufe 1: Materiallagerung und -zuführung

Bevor mit dem Mischen begonnen werden kann, müssen alle Rohmaterialien gelagert und bereitgestellt werden. Zuschlagstoffe wie Sand, Kies und Schotter werden in separate, große Behälter gefüllt.

Zement und andere Pulver wie Flugasche werden in vertikalen Silos gelagert, um sie vor Feuchtigkeit zu schützen. Wasser wird in Tanks aufbewahrt, und chemische Zusatzmittel werden in eigenen Behältern gelagert.

Stufe 2: Präzise Dosierung (Der Wiegevorgang)

Dies ist die kritischste Stufe und gibt der "Dosieranlage" ihren Namen. "Dosieren" ist der Prozess des Wiegens jeder einzelnen Zutat gemäß einem spezifischen Mischungsdesign oder Rezept.

Für jede Komponente werden separate Wiegesysteme verwendet, um die Genauigkeit zu gewährleisten. Zuschlagstoffe werden aus ihren Behältern auf ein Wiegeband freigegeben, bis das Zielgewicht erreicht ist. Zement wird in einem separaten Trichter gewogen, und Wasser wird präzise von einem Messgerät oder Wiegesystem gemessen. Diese Trennung verhindert Kontamination und stellt die richtigen Verhältnisse sicher.

Stufe 3: Zentrale Mischung

Sobald alle Zutaten für eine einzelne Charge genau gewogen wurden, werden sie in den zentralen Mischer transportiert.

Der gebräuchlichste Typ ist ein Zweifachwellenmischer, der leistungsstarke rotierende Paddel verwendet, um alle Materialien aggressiv zu vermischen. Dies gewährleistet eine homogene Mischung, was bedeutet, dass Zement, Wasser und Zuschlagstoffe gleichmäßig in der gesamten Charge verteilt sind. Die Mischzeit wird im Steuerungssystem voreingestellt, um ein vollständiges Vermischen zu garantieren.

Stufe 4: Austragung und Transport

Nachdem die vordefinierte Mischzeit abgeschlossen ist, öffnet sich das Austragungsventil des Mischers. Der frische, gleichmäßige Beton wird direkt in einen Fahrmischer oder eine Betonpumpe abgelassen.

Der Lkw transportiert den Beton dann zur Baustelle und hält ihn während der Fahrt in Bewegung, um ein Erstarren zu verhindern. Die Anlage ist nun bereit, sofort mit der Dosierung der nächsten Charge zu beginnen.

Das Gehirn des Betriebs: Das Steuerungssystem

Die gesamte Abfolge der Vorgänge wird von einem hochentwickelten Steuerungssystem verwaltet, das das Herzstück der Genauigkeit und Effizienz der Anlage bildet.

Die Rolle des SPS-Bedienfelds

Moderne Anlagen verwenden eine speicherprogrammierbare Steuerung (SPS). Dieses Computersystem speichert Dutzende verschiedener Mischrezepte und orchestriert den gesamten Arbeitsablauf.

Der Bediener wählt ein Rezept aus, und die SPS steuert alle Klappen, Förderbänder, Pumpen und Zeitschaltuhren, um den Dosier- und Mischvorgang automatisch auszuführen. Dies eliminiert potenzielle menschliche Fehler.

Gewährleistung der Konsistenz über Chargen hinweg

Das Steuerungssystem garantiert, dass die erste Betoncharge identisch mit der hundertsten ist. Durch die präzise Steuerung des Gewichts jeder Zutat für jede Charge produziert die Anlage Beton von vorhersagbarer und zuverlässiger Qualität, was für die Bauingenieurwesen unerlässlich ist. Sie minimiert auch Materialverschwendung, indem sie genau die benötigte Menge verwendet.

Verständnis des Hauptvorteils: Automatisierung

Obwohl es möglich ist, Beton manuell zu mischen, unterscheidet sich der Prozess grundlegend und ist weniger zuverlässig als das, was eine Mischanlage leistet.

Grenzen des manuellen Mischens

Manuelles Mischen basiert auf volumenbasierten Schätzungen (z. B. Schaufeln Sand) anstelle von präzisem Gewicht. Dies führt zu einer hohen Variabilität im Wasser-Zement-Verhältnis und den Zuschlagstoffanteilen, was zu inkonsistenter Festigkeit und schlechter Qualitätskontrolle führt. Es ist auch langsam und für jedes groß angelegte Projekt unpraktisch.

Die Kraft der automatisierten Dosierung

Der Hauptvorteil einer Mischanlage ist ihre Wiederholbarkeit und Präzision. Die Fähigkeit des Systems, Tausende von Kubikmetern Beton zu produzieren, die alle den gleichen technischen Spezifikationen entsprechen, ist sein größter Wert. Dies gewährleistet eine strukturelle Integrität, Geschwindigkeit und Effizienz, die manuell nicht erreicht werden kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Funktionsprinzips der Anlage hilft Ihnen, sich auf die Komponenten zu konzentrieren, die für den Erfolg Ihres Projekts am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die Präzision der automatisierten Wiegesysteme ist das kritischste Element, da sie das richtige Wasser-Zement-Verhältnis und die richtigen Zuschlagstoffanteile garantiert.

- Wenn Ihr Hauptaugenmerk auf der Geschwindigkeit der groß angelegten Produktion liegt: Die Effizienz der Materialtransportsysteme (Förderbänder und Pumpen) und die Zykluszeit des Mischers bestimmen den Gesamtdurchsatz der Anlage.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualitätskontrolle liegt: Das SPS-Bedienfeld ist Ihr größtes Kapital, da es menschliche Fehler eliminiert und sicherstellt, dass jede Charge streng dem vordefinierten Mischungsdesign entspricht.

Letztendlich verwandelt eine Betonmischanlage Rohmaterialien durch einen disziplinierten und automatisierten Prozess der Messung, Homogenisierung und Steuerung in ein Hochleistungs-Ingenieursmaterial.

Zusammenfassungstabelle:

| Stufe | Prozess | Schlüsselkomponente | Zweck |

|---|---|---|---|

| 1 | Materiallagerung & Zuführung | Zuschlagstoffbehälter, Zementsilos | Rohmaterialien lagern und schützen. |

| 2 | Präzise Dosierung (Wiegen) | Wiegeband, Trichter | Genaue Mengen pro Mischungsdesign messen. |

| 3 | Zentrale Mischung | Zweifachwellenmischer | Materialien zu einer homogenen Mischung vermischen. |

| 4 | Austragung & Transport | Austragungsventil, Fahrmischer | Frischen Beton zur Baustelle liefern. |

| Steuerung | Systemorchestrierung | SPS-Bedienfeld | Den gesamten Prozess für Konsistenz und Effizienz automatisieren. |

Sind Sie bereit, gleichbleibend hochwertigen Beton für Ihre Großprojekte zu erzielen?

GARLWAY ist spezialisiert auf die Bereitstellung robuster und automatisierter Betonmischanlagen, Betonmischer und Winden für Bauunternehmen und Auftragnehmer weltweit. Unsere Lösungen sind auf Präzision, Langlebigkeit und maximale Produktivität ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie GARLWAY Ihre Abläufe effizienter und profitabler gestalten kann.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Warum ist eine gleichmäßige Betonmischung im Bauwesen wichtig? Gewährleistung der strukturellen Integrität & Haltbarkeit

- Was ist bei der Einrichtung einer Betonmischanlage zu beachten? Planung für Effizienz & Sicherheit

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen