Um das Auslaufen der Wellenendabdichtung in einer Betonmischanlage zu verhindern, sind die wichtigsten Wartungsmaßnahmen die Sicherstellung eines einwandfrei funktionierenden Schmiersystems, der proaktive Austausch beschädigter Dichtungen und Öldichtungen sowie die regelmäßige Reinigung und Inspektion aller zugehörigen mechanischen Teile. Diese Schritte verhindern gemeinsam, dass Betonschlämme in die Dichtungsbaugruppe eindringen und katastrophale Verschleißerscheinungen verursachen.

Das Kernproblem ist selten die Dichtung selbst, sondern ein Versagen des Schmiersystems, das sie schützt. Eine wirksame Prävention konzentriert sich auf die Aufrechterhaltung eines konstanten, sauberen Schmierdrucks, da dies die primäre Barriere ist, die abrasive Schlämme fernhält und kritische Komponenten schützt.

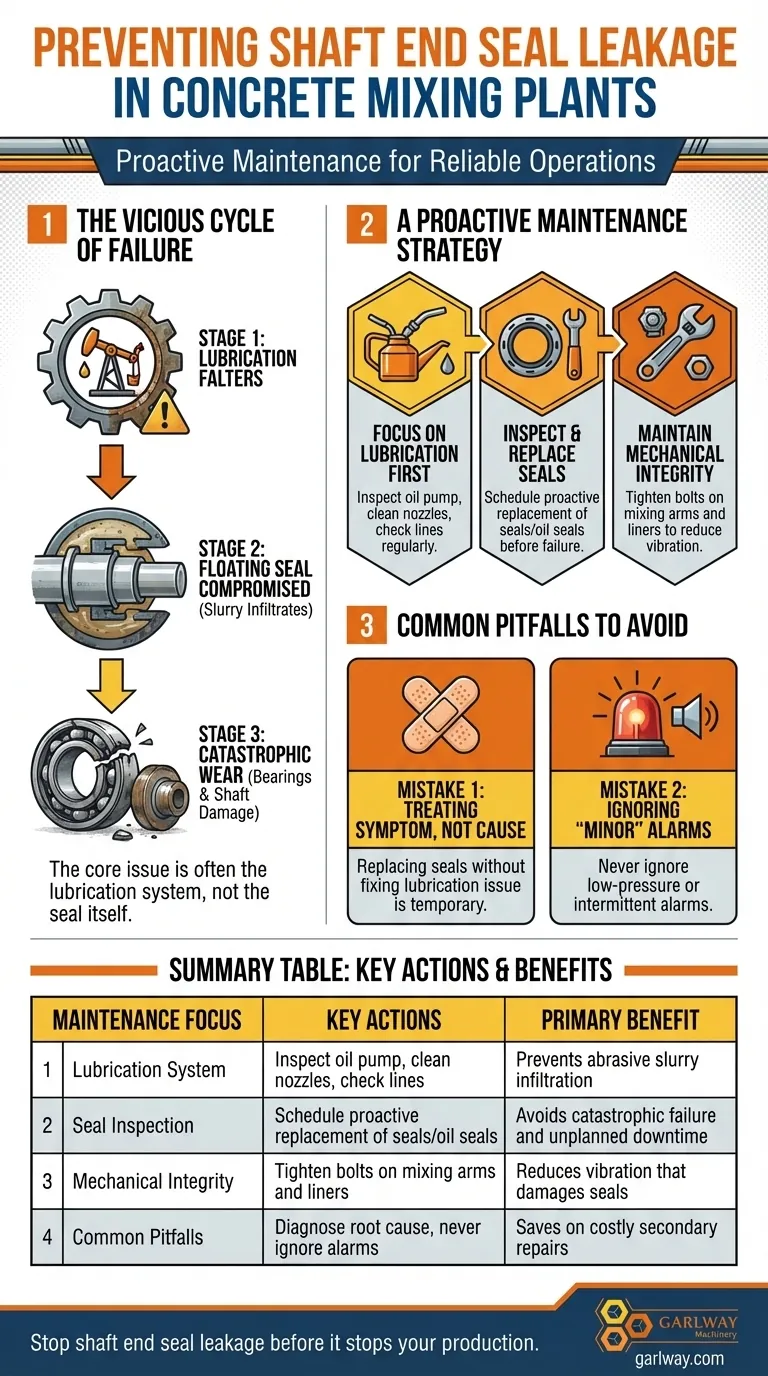

Der Teufelskreis des Wellenendabdichtungsversagens

Das Verständnis, wie eine Wellenendabdichtung versagt, ist entscheidend für ihre Prävention. Das Versagen ist kein einzelnes Ereignis, sondern eine Kettenreaktion, die mit dem Schmiersystem beginnt und mit weitreichenden mechanischen Schäden endet.

Stufe 1: Das Schmiersystem versagt

Die gesamte Dichtungsbaugruppe ist auf einen stetigen Schmierstofffluss von einer Ölpumpe angewiesen.

Wenn dieses System beeinträchtigt wird – aufgrund einer ausfallenden Hauptölpumpe oder verstopfter Schmierkanäle – sinkt der schützende Öldruck am Wellenende.

Stufe 2: Die Gleitringdichtung wird beeinträchtigt

Die Gleitringdichtung ist die primäre Komponente, die die abrasive Mischumgebung von den empfindlichen Lagern trennt.

Ohne ausreichenden Gegendruck vom Schmierstoff kann hochabrasive Betonschlämme in die Dichtung eindringen. Diese Schlämme verstopft dann Schmierdüsen und -kanäle, beschleunigt den Druckverlust und erzeugt einen Teufelskreis der Kontamination.

Stufe 3: Katastrophaler Bauteilverschleiß

Sobald Schlämme in die Baugruppe eindringen, verursachen sie schnelle und schwere Schäden.

Das abrasive Material verschleißt die Gleit- und Drehteile der Nabe, zerstört die Lager des Wellenendes und erhöht die Reibung. Dies führt zu Überhitzung, weiterem Verschleiß und schließlich zu Schäden an den Mischarmen und Auskleidungen selbst.

Eine proaktive Wartungsstrategie

Ein reaktiver Ansatz – das Warten auf ein Leck – garantiert kostspielige Ausfallzeiten und Sekundärschäden. Eine proaktive Strategie konzentriert sich auf die Wartung der Systeme, die die Dichtung schützen.

Konzentrieren Sie sich zuerst auf das Schmiersystem

Der Zustand Ihrer Dichtung spiegelt direkt den Zustand Ihres Schmiersystems wider.

Inspizieren Sie regelmäßig die Hauptölpumpe, überprüfen Sie alle Schmierleitungen auf Verstopfungen oder Lecks und stellen Sie sicher, dass die Düsen sauber sind. Dies ist die wichtigste vorbeugende Maßnahme.

Dichtungen methodisch inspizieren und austauschen

Dichtungen sind Verschleißteile und sollten als solche behandelt werden.

Anstatt auf einen vollständigen Ausfall zu warten, planen Sie regelmäßige Inspektionen, um frühe Anzeichen von Schäden zu erkennen. Ersetzen Sie alle beeinträchtigten Dichtungen und Öldichtungen als Teil Ihres präventiven Wartungsplans, nicht als Notfallreparatur.

Gesamte mechanische Integrität aufrechterhalten

Das gesamte Mischsystem arbeitet unter hoher Belastung und Vibration.

Überprüfen und ziehen Sie regelmäßig alle Schrauben und Muttern fest, insbesondere an den Mischarmen und Auskleidungen. Eine sichere, stabile Baugruppe reduziert übermäßige Vibrationen und Stoßbelastungen, die die Wellenendabdichtung vorzeitig beschädigen können.

Häufige Fallstricke, die es zu vermeiden gilt

Vertrauen basiert auf dem Verständnis, nicht nur was zu tun ist, sondern auch was nicht zu tun ist. Das Vermeiden dieser häufigen Fehler ist genauso wichtig wie die Durchführung der richtigen Wartung.

Fehler 1: Das Symptom behandeln, nicht die Ursache

Der Austausch einer undichten Dichtung ohne Diagnose des zugrunde liegenden Schmierproblems ist eine vorübergehende Lösung.

Wenn die Ursache eine schwache Ölpumpe oder eine verstopfte Leitung ist, wird die neue Dichtung genauso schnell versagen wie die alte. Dies führt zu wiederkehrenden Ausfallzeiten und steigenden Reparaturkosten.

Fehler 2: „Kleine“ Schmieralarme ignorieren

Moderne Mischer verfügen oft über Sensoren für das Schmiersystem.

Ein intermittierender Alarm oder ein Niederdrucksignal sollte als dringendes Warnsignal behandelt werden. Das Ignorieren lässt den Teufelskreis der Kontamination und des Verschleißes beginnen und verwandelt ein kleines Problem in einen größeren Bauteilausfall.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte mit Ihren operativen Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Implementieren Sie eine strenge, zeitplanbasierte Inspektion des gesamten Schmiersystems, von der Pumpe bis zu den Düsen, und ersetzen Sie Dichtungen proaktiv basierend auf Betriebsstunden, nicht auf sichtbaren Ausfällen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Ausrüstung liegt: Priorisieren Sie die Diagnose der Ursache jedes Schmierstofffehlers, um die kaskadierenden Schäden zu verhindern, die Lager, Naben und letztendlich die Mischwelle selbst zerstören.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Reparaturkosten liegt: Verstehen Sie, dass die Kosten für eine neue Ölpumpe oder einen Satz Dichtungen minimal sind im Vergleich zu den Kosten für den Austausch der gesamten Wellenendbaugruppe und den damit verbundenen Produktionsausfällen.

Letztendlich geht es bei der Verwaltung der Wellenendabdichtung Ihres Mischers darum, Ihre Denkweise von der reaktiven Reparatur zur proaktiven Systemverwaltung zu verlagern.

Zusammenfassungstabelle:

| Wartungsfokus | Schlüsselaktionen | Hauptvorteil |

|---|---|---|

| Schmiersystem | Ölpumpe inspizieren, Düsen reinigen, Leitungen prüfen | Verhindert das Eindringen von abrasiver Schlämme |

| Dichtungsinspektion | Proaktiven Austausch von Dichtungen/Öldichtungen planen | Vermeidet katastrophale Ausfälle und ungeplante Ausfallzeiten |

| Mechanische Integrität | Schrauben an Mischarmen und Auskleidungen festziehen | Reduziert Vibrationen, die Dichtungen beschädigen |

| Häufige Fallstricke | Ursache diagnostizieren, Schmieralarme niemals ignorieren | Spart kostspielige Sekundärreparaturen |

Stoppen Sie das Auslaufen der Wellenendabdichtung, bevor es Ihre Produktion stoppt. GARLWAY ist spezialisiert auf langlebige Baumaschinen, einschließlich Betonmischanlagen und Mischer, die auf Zuverlässigkeit ausgelegt sind. Unsere Experten können Ihnen helfen, eine proaktive Wartungsstrategie zu implementieren, um Ihre Ausrüstung zu schützen und die Betriebszeit zu maximieren.

Kontaktieren Sie GARLWAY noch heute für eine Beratung und halten Sie Ihre Betonmischbetriebe reibungslos am Laufen.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Betonmischanlage für Zement

- Bauprodukte Betonwerk Maschine Mischen Betonmischer

- Tragbare Betonmischer-Maschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mixing Plant

- HZS180 Transportbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie kann die Entladephase optimiert werden, um die Gesamteffizienz der Betonmischung zu verbessern? Behebung des Engpasses bei der Übergabe vom Mischer zum Fahrzeug

- Wie verbessert ein kleiner Zementmischer die Zeiteffizienz? Automatisierung des Mischens & Steigerung der Produktivität

- Wie spart ein kleiner Zementmischer Zeit? Automatisieren Sie das Mischen und steigern Sie die Effizienz auf Ihrer Baustelle

- Wie viel kostet eine Betonmischanlage? Entdecken Sie die wahren Investitionskosten für Ihr Projekt

- Was sind die Faktoren, die die Wahl einer Betonmischanlage beeinflussen? Wichtige Überlegungen für Effizienz