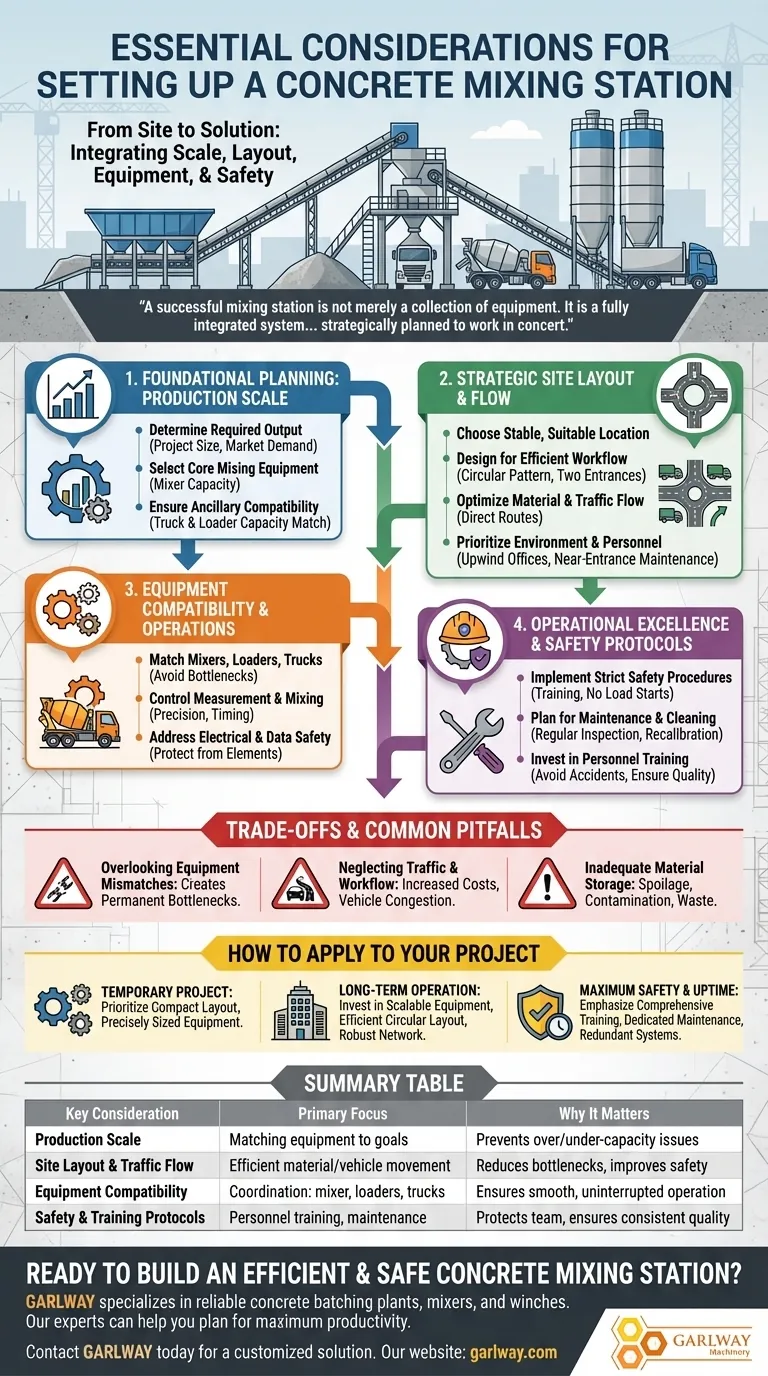

Bei der Einrichtung einer Betonmischanlage müssen vier Hauptbereiche berücksichtigt werden: der erforderliche Produktionsmaßstab, die strategische Gestaltung des Baustellenlayouts, die Kompatibilität von Hilfsgeräten wie Ladern und Lastwagen sowie die Umsetzung strenger Betriebs- und Sicherheitsprotokolle. Diese Faktoren wirken zusammen, um einen effizienten, sicheren und produktiven Betrieb zu schaffen, der auf die spezifischen Bedürfnisse Ihres Projekts zugeschnitten ist.

Eine erfolgreiche Betonmischanlage ist nicht nur eine Ansammlung von Geräten. Sie ist ein vollständig integriertes System, bei dem das Standortlayout, der Materialfluss, die Gerätespezifikationen und die Schulung des Personals strategisch aufeinander abgestimmt sind.

Grundlegende Planung: Abstimmung der Ausrüstung auf Ihr Ziel

Bevor ein einziges Gerät gekauft oder ein Fleck Erde geräumt wird, müssen Sie den Umfang und Zweck Ihres Betriebs definieren. Diese grundlegende Planung verhindert kostspielige Fehlbesetzungen zwischen Ihrer Ausrüstung und Ihren tatsächlichen Bedürfnissen.

Bestimmung des Produktionsmaßstabs

Der erste Schritt ist die genaue Einschätzung Ihres erforderlichen Outputs. Dies wird durch die Größe Ihres Projekts, die lokale Marktnachfrage für eine kommerzielle Anlage und die Produktionskapazität der von Ihnen beabsichtigten Mischeinheiten beeinflusst.

Auswahl der zentralen Mischanlage

Sobald Sie Ihren erforderlichen Maßstab kennen, können Sie die zentrale Mischanlage auswählen. Die Kapazität des Mischers ist das Herzstück der Anlage und bestimmt den potenziellen Durchsatz des gesamten Betriebs.

Sicherstellung der Kompatibilität von Hilfsgeräten

Ein häufiger Fehler ist die Spezifikation von Hilfsgeräten, die nicht zum Kernmischer passen. Die Ladekapazität Ihrer Mischtankwagen muss mit der Entladekapazität des Mischers übereinstimmen. Ebenso müssen die Höhe und Kapazität Ihrer Radlader für die Trichter der Dosieranlage geeignet sein.

Strategische Standortwahl und Layout

Das physische Layout Ihrer Anlage ist entscheidend für Effizienz und Sicherheit. Ein schlecht gestalteter Standort führt zu Engpässen, erhöht die Betriebskosten und birgt unnötige Gefahren.

Auswahl eines stabilen und geeigneten Standorts

Der Boden muss stabil und eben sein, um die schweren Maschinen zu tragen und Betriebsprobleme zu vermeiden. Der Standort sollte auch logistische Aspekte für die Anlieferung von Rohmaterialien und die Auslieferung von Beton berücksichtigen.

Gestaltung für effiziente Arbeitsabläufe

Ein optimales Layout minimiert die Fahrzeugstaus. Best Practices beinhalten die Gestaltung von zwei separaten Zufahrten, um Frontalkollisionen zu reduzieren, und die Verwendung von kreisförmigen Straßenmustern, um großen Lastwagen das einfache Wenden zu erleichtern.

Optimierung des Material- und Verkehrsflusses

Die Fahrspur für Mischtankwagen sollte direkt sein und ihnen ermöglichen, ohne komplexe Rückwärtsmanöver ein- und auszufahren. Die strategische Platzierung ihres Parkplatzes, zum Beispiel nördlich des Hauptmischers, kann den Fluss erheblich verbessern.

Priorisierung von Umwelt- und Personalfaktoren

Um die Mitarbeiter vor Staubgefahren zu schützen, platzieren Sie Verwaltungsbüros, Toiletten und Parkplätze im windabgewandten Bereich der Hauptmisch- und Lagerbereiche. Die Autowaschanlage und die Wartungsbereiche sollten sich in der Nähe einer Zufahrt befinden, um einen einfachen Zugang zu gewährleisten.

Betriebliche Exzellenz und Sicherheitsprotokolle

Nachdem die physische Anlage konzipiert ist, konzentriert sich der Fokus auf die Verfahren, die ihren täglichen Betrieb regeln. Diese Protokolle sind unerlässlich für die Produktion von Qualitätsbeton und den Schutz Ihres Teams.

Steuerung von Messung und Mischung

Präzision ist der Schlüssel in der Betonproduktion. Sie müssen Systeme zur Kontrolle der Messgenauigkeit aller Zuschlagstoffe, Zemente und Wasser implementieren. Die Einhaltung der angegebenen Mischzeiten ist ebenso entscheidend, um Qualitätsanforderungen zu erfüllen.

Implementierung strenger Sicherheitsprotokolle

Alle Mitarbeiter müssen gründlich in Bezug auf die Struktur, den Betrieb und die Wartungsverfahren der Geräte geschult werden. Erlauben Sie niemals Laststarts für den Mischer oder Förderbänder. Stellen Sie während der Reinigung sicher, dass die Wartungstüren geöffnet sind und der Vorgang überwacht wird.

Planung von Wartung und Reinigung

Regelmäßige Inspektion und umgehende Behebung von Fehlern, wie z. B. Lecks an einer Auslassöffnung, sind nicht verhandelbar. Daten sollten regelmäßig gesichert werden, und Waagen müssen nach jedem Sensorwechsel oder größeren Wartungsarbeiten neu kalibriert werden.

Umgang mit elektrischer und Datensicherheit

Schützen Sie Ihre Anlage vor den Elementen. Vermeiden Sie den Betrieb während Gewittern und stellen Sie sicher, dass alle Netzwerkanschlüsse ordnungsgemäß vor Umwelteinflüssen geschützt sind. Beachten Sie, dass Blitzschäden in der Regel nicht unter die Garantie fallen.

Verständnis der Kompromisse und häufigen Fallstricke

Der Bau einer erfolgreichen Mischanlage erfordert ein Gleichgewicht zwischen Kosten, Effizienz und Sicherheit. Die Vernachlässigung dieser Kompromisse führt oft zu Betriebsausfällen.

Übersehen von Geräte-Fehlanpassungen

Der häufigste Fallstrick ist eine Fehlanpassung zwischen Mischer, Ladern und Lastwagen. Ein Hochleistungs-Mischer ist nutzlos, wenn Ihre Lader ihn nicht füttern können oder Ihre Lastwagen sein Entladungsvolumen nicht bewältigen können, was zu einem permanenten Engpass führt.

Vernachlässigung von Verkehr und Arbeitsablauf

Das Sparen einer kleinen Menge Platz durch die Schaffung eines beengten oder linearen Layouts mit einer einzigen Zufahrt wird auf lange Sicht weitaus teurer sein. Der daraus resultierende Fahrzeugstau und die Schwierigkeiten beim Manövrieren werden den gesamten Betrieb verlangsamen.

Unzureichende Materiallagerung

Unsachgemäße Lagerung, insbesondere von Zement, führt zu Verderb und Verschwendung. Ein schlechtes Layout für Zuschlagstoffhaufen kann zu Kontamination und ineffizientem Laden führen, was sich direkt auf die Betonqualität und die Produktionsgeschwindigkeit auswirkt.

Unterschätzung der Personalschulung

Die Annahme, dass jeder die Maschinen bedienen kann, ist ein kritischer Fehler. Unzureichende Schulung ist eine direkte Ursache für Unfälle, Geräteschäden und inkonsistente Produktqualität. Eine Investition in Schulungen ist eine Investition in Sicherheit und Effizienz.

Anwendung auf Ihr Projekt

Ihr endgültiges Setup hängt vollständig von den Zielen Ihres Betriebs ab. Nutzen Sie diese Prinzipien, um Ihre Entscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf einer temporären Baustelle für ein einzelnes Projekt liegt: Priorisieren Sie ein kompaktes und einfaches Layout mit Geräten, die genau auf die spezifischen Kapazitätsanforderungen des Projekts zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf einem langfristigen kommerziellen Betrieb liegt: Investieren Sie in skalierbare Geräte, ein hocheffizientes kreisförmiges Verkehrslayout und robuste Netzwerkmanagementfunktionen, um zukünftiges Wachstum zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit und Betriebszeit liegt: Betonen Sie von Anfang an eine umfassende Personalschulung, dedizierte und leicht zugängliche Wartungsbereiche sowie redundante Sicherheitssysteme.

Eine gut geplante Betonmischanlage ist die Grundlage für einen effizienten, sicheren und profitablen Baubetrieb.

Zusammenfassungstabelle:

| Wichtige Überlegung | Hauptaugenmerk | Warum es wichtig ist |

|---|---|---|

| Produktionsmaßstab | Abstimmung der Ausrüstung auf Projektziele | Verhindert kostspielige Über-/Unterkapazitätsprobleme |

| Standortlayout & Verkehrsfluss | Effiziente Material- und Fahrzeugbewegung | Reduziert Engpässe und verbessert die Sicherheit |

| Gerätekompatibilität | Koordination zwischen Mischer, Ladern und Lastwagen | Gewährleistet einen reibungslosen, unterbrechungsfreien Betrieb |

| Sicherheits- & Schulungsprotokolle | Personalschulung und Wartungsplanung | Schützt Ihr Team und gewährleistet gleichbleibende Qualität |

Bereit, eine effiziente und sichere Betonmischanlage zu bauen?

GARLWAY ist spezialisiert auf die Bereitstellung von zuverlässigen Betonmischanlagen, Mischern und Winden für Bauunternehmen und Auftragnehmer. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und der Planung Ihres Layouts für maximale Produktivität und Sicherheit.

Kontaktieren Sie GARLWAY noch heute, um eine maßgeschneiderte Lösung zu erhalten, die den spezifischen Maßstab und die Anforderungen Ihres Projekts erfüllt.

Visuelle Anleitung

Ähnliche Produkte

- Baustoffbetonanlage Maschine Betonmischer

- HZS35 Kleine Zementbetonmischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Wer hat den ersten Betonmischwagen erfunden? Die Geschichte von Stephen Stepanians mobiler Revolution

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Warum sind die Stärke und der Service des Herstellers bei der Auswahl eines Betonmischers wichtig? Sichern Sie den langfristigen Projekterfolg

- Welche Sicherheitsvorteile bieten Betonmischwagen? Erhöhen Sie die Sicherheit und Effizienz auf der Baustelle