Für jede Betonmischanlage hängt die betriebliche Integrität Ihrer Bandförderer und Becherwerke davon ab, dass sie reibungslos und flexibel laufen. Sie müssen ohne ungewöhnliche Geräusche oder Kettenklemmer funktionieren, da dies die Hauptindikatoren für potenzielle Ausfälle und Ineffizienzen im Materialhandhabungsprozess sind.

Die Zuverlässigkeit des Materialfördersystems einer Betonmischanlage ist nicht nur eine Frage der täglichen Beobachtung. Sie ist das direkte Ergebnis einer ordnungsgemäßen Ausrüstungsauswahl, strenger Vorbetriebsprüfungen und strikter Einhaltung von Sicherheitsprotokollen, die darauf ausgelegt sind, kostspielige Ausfallzeiten zu verhindern.

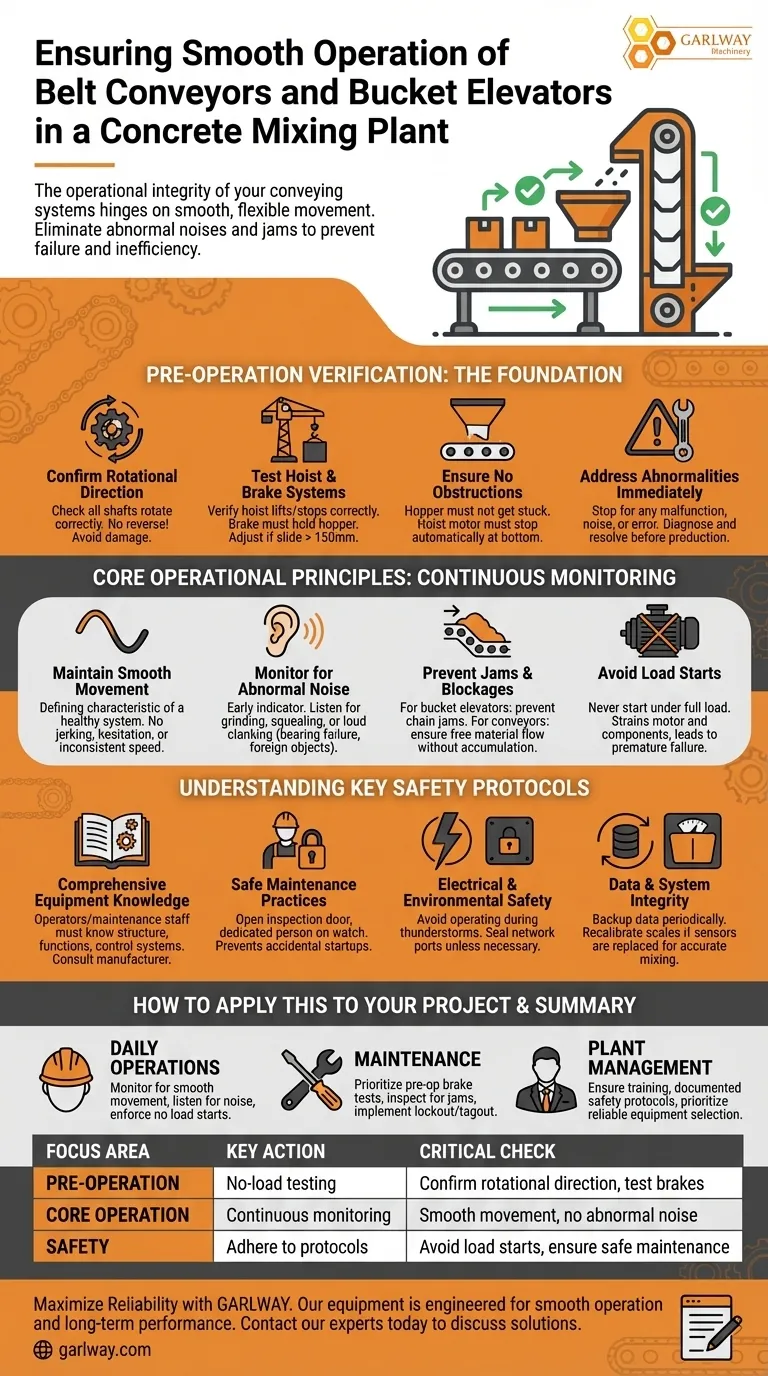

Die Grundlage: Vorbetriebliche Überprüfung

Vor jeder Produktionscharge sind eine Reihe von Leerlaufprüfungen entscheidend, um die mechanische und elektrische Unversehrtheit der Fördersysteme zu überprüfen. Dies ist ein nicht verhandelbarer Schritt für einen sicheren und effizienten Betrieb.

Bestätigung der Drehrichtung

Nach dem Start der Motoren ist Ihre erste Prüfung sicherzustellen, dass sich alle Wellen in der auf dem Typenschild der Ausrüstung angegebenen Richtung drehen. Eine Umkehrung der Motorrichtung ist strengstens untersagt und kann zu erheblichen Schäden führen.

Prüfung von Hub- und Bremssystemen

Starten Sie bei Becherwerken oder Aufzügen den Hubmotor und überprüfen Sie, ob der Behälter korrekt angehoben wird und an der vorgesehenen Entladeposition automatisch stoppt.

Der Bremsmotor ist eine kritische Sicherheitskomponente. Wenn während eines Hubvorgangs die Stromversorgung unterbrochen wird, muss die Bremse den Behälter fest halten. Wenn der Behälter mehr als 150 mm rutscht, muss das Bremsmoment sofort angepasst werden.

Sicherstellung von Hindernisfreiheit

Der Behälter darf nicht stecken bleiben oder an einem Teil seiner Laufbahn hängen bleiben. Das System sollte auch so ausgelegt sein, dass der Hubmotor automatisch stoppt, wenn der Behälter den Boden erreicht und das Drahtseil sich leicht lockert.

Sofortige Behebung von Auffälligkeiten

Wenn während dieser Prüfungen Fehlfunktionen, ungewöhnliche Geräusche oder Bedienungsfehler festgestellt werden, muss die Maschine gestoppt werden. Die Produktion darf erst beginnen, nachdem alle Fehler von qualifiziertem Personal diagnostiziert und vollständig behoben wurden.

Kernbetriebsprinzipien

Während der laufenden Produktion ist eine kontinuierliche Überwachung entscheidend. Ziel ist es, Abweichungen vom Normalbetrieb zu erkennen, bevor sie zu Systemausfällen eskalieren.

Reibungslose und flexible Bewegung aufrechterhalten

Das bestimmende Merkmal eines gesunden Förderers oder Aufzugs ist eine reibungslose, ununterbrochene Bewegung. Jedes Ruckeln, Zögern oder inkonsistente Geschwindigkeit ist ein Zeichen für ein zugrunde liegendes Problem.

Auf ungewöhnliche Geräusche achten

Mechanische Geräusche sind oft der früheste Indikator für ein Problem. Achten Sie auf Schleif-, Quietsch- oder laute Klappergeräusche, die auf Lagerausfälle, Fehlausrichtungen oder Fremdkörper im System hinweisen können.

Klemmen und Verstopfungen verhindern

Bei Becherwerken bedeutet dies, Kettenklemmer zu verhindern. Bei Bandförderern geht es darum, sicherzustellen, dass das Material von Trichtern und Übergabestellen frei fließt, ohne Ansammlungen oder Überläufe.

Laststarts vermeiden

Starten Sie niemals einen Förderband- oder Mischermotor, wenn er bereits unter voller Materiallast steht. Diese Praxis belastet den Motor und die mechanischen Komponenten enorm und führt zu vorzeitigem Ausfall.

Wichtige Sicherheitsprotokolle verstehen

Die betriebliche Integrität ist untrennbar mit der Sicherheit verbunden. Diese Protokolle schützen sowohl das Personal als auch die Ausrüstung selbst.

Umfassende Kenntnisse der Ausrüstung

Alle Bediener und Wartungspersonal müssen mit der Struktur, den Funktionen und den Steuerungssystemen der Ausrüstung gründlich vertraut sein. Im Zweifelsfall konsultieren Sie immer die technischen Unterlagen des Herstellers.

Sichere Wartungspraktiken

Während jeder Wartung muss die Inspektionstür offen gehalten und eine zuständige Person zur Überwachung abgestellt werden, um die Sicherheit des Technikers im Inneren zu gewährleisten. Dies verhindert versehentliche Starts.

Elektrische und Umweltsicherheit

Vermeiden Sie den Betrieb der Anlage während Gewittern aufgrund der Gefahr von Blitzeinschlägen. Sofern nicht unbedingt für die Diagnose erforderlich, sollten alle Netzwerkanschlüsse an Steuerungssystemen ordnungsgemäß versiegelt bleiben, um empfindliche Elektronik zu schützen.

Daten- und Systemintegrität

Die Daten des Steuerungssystems sollten regelmäßig gesichert werden. Wenn ein Wägesensor ausgetauscht wird, müssen die Waagen neu kalibriert werden, um die Genauigkeit der Betonmischung zu gewährleisten, was sich direkt auf die Last des Fördersystems auswirkt.

Anwendung auf Ihr Projekt

Basierend auf Ihren Verantwortlichkeiten priorisieren Sie die folgenden Prüfungen, um die Systemintegrität sicherzustellen.

- Wenn Ihr Schwerpunkt auf dem täglichen Betrieb liegt: Überwachen Sie ständig auf reibungslose Bewegung, achten Sie auf ungewöhnliche Geräusche und setzen Sie die Regel gegen Laststarts strikt durch.

- Wenn Ihr Schwerpunkt auf der Wartung liegt: Priorisieren Sie Vorbetriebsprüfungen der Bremsen, prüfen Sie auf potenzielle Kettenklemmer oder Materialansammlungen und implementieren Sie strenge Lockout/Tagout-Verfahren bei allen Reparaturen.

- Wenn Ihr Schwerpunkt auf dem Anlagenmanagement liegt: Stellen Sie sicher, dass alle Bediener vollständig geschult sind, Sicherheitsprotokolle dokumentiert und befolgt werden und dass die Auswahl neuer Geräte die langfristige Zuverlässigkeit und Wartungsfreundlichkeit priorisiert.

Ein proaktiver und wachsamer Ansatz beim Betrieb von Förderern und Aufzügen ist grundlegend für die Effizienz, Sicherheit und Rentabilität Ihres gesamten Betonproduktionsprozesses.

Zusammenfassungstabelle:

| Fokusbereich | Schlüsselaktion | Kritische Prüfung |

|---|---|---|

| Vorbetrieb | Leerlaufprüfung | Drehrichtung bestätigen, Bremsen prüfen |

| Kernbetrieb | Kontinuierliche Überwachung | Reibungslose Bewegung, keine ungewöhnlichen Geräusche |

| Sicherheit | Protokolle einhalten | Laststarts vermeiden, sichere Wartung gewährleisten |

Maximieren Sie die Zuverlässigkeit des Materialhandhabungssystems Ihrer Betonmischanlage. GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich langlebiger Bandförderer und Becherwerke, die für Bauunternehmen und Bauunternehmer weltweit entwickelt wurden. Unsere Ausrüstung ist für einen reibungslosen Betrieb und eine langfristige Leistung ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Effizienz und Sicherheit Ihrer Anlage verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Tragbare Betonmischer für Transportbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Wie viele Waagen werden für die Zuschlagstoffmessung verwendet? Ein Leitfaden zur Genauigkeit von Mischanlagen

- Was sind die Auswirkungen von Bandfehlausrichtung in einer Betonmischanlage? Vermeiden Sie kostspielige Ausfallzeiten & Materialverluste

- Welche Rolle spielen Zementsilos in einer Mischanlage? Der Schlüssel zur ununterbrochenen, hochwertigen Betonproduktion

- Was sind die verschiedenen Arten von Zementwerken? Ein Leitfaden zu Nassmisch-, Trockenmisch-, stationären und mobilen Anlagen

- Was sind die Hauptvorteile der Verwendung eines Betonmischanlagen? Steigern Sie Qualität, Effizienz und Kostenkontrolle

- Wie wird die Kapazität einer Betonmischanlage gemessen? m³/h für Ihr Projekt verstehen

- Was sind die Schlüsselfaktoren bei der Bewertung einer Betonmischanlage? Wählen Sie ein zuverlässiges und effizientes System

- Was führt zu einer schlechten Pufferwirkung in Zylindern von Betonmischanlagen? Verschlissene Dichtungen & Schrauben jetzt reparieren