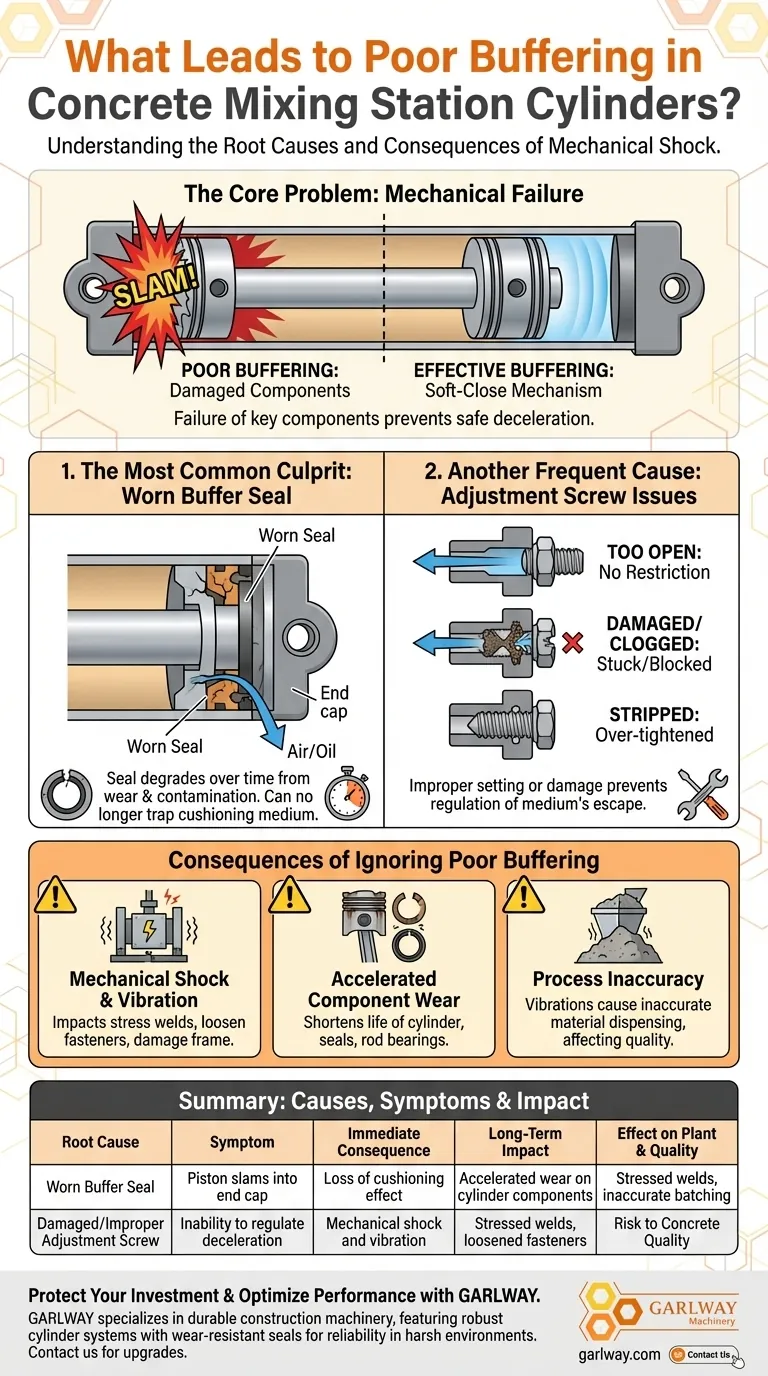

Im Kern wird eine schlechte Pufferung im Zylinder einer Betonmischanlage durch den Ausfall einer von zwei Schlüsselkomponenten verursacht. Die häufigsten Ursachen sind ein verschlissener Puffer-Dichtring oder eine beschädigte, falsch eingestellte Stellschraube.

Der Pufferungsmechanismus des Zylinders wirkt als Stoßdämpfer, um schädliche Stöße am Ende des Kolbenhubs zu verhindern. Wenn die Komponenten, die diesen Luft- oder Hydraulikkissen erzeugen und regulieren, ausfallen, verliert das System seine Fähigkeit, sicher zu verzögern, was zu mechanischen Stößen und beschleunigtem Verschleiß führt.

Zerlegung des Zylinderpuffersystems

Um das Problem effektiv zu diagnostizieren, ist es unerlässlich zu verstehen, wie das System funktionieren soll. Der Pufferungsmechanismus ist ein einfaches, aber kritisches Merkmal, das in die Endkappen des Zylinders integriert ist.

Was ist Zylinderpufferung?

Zylinderpufferung oder Dämpfung ist der Prozess des Abbremsens des Kolbens, wenn er sich dem Ende seines Verfahrwegs nähert.

Stellen Sie es sich wie die Soft-Close-Funktion einer modernen Schranktür vor. Anstatt zuzuschlagen, verlangsamt sie sich sanft für ein leises, kontrolliertes Schließen. Dies verhindert harte metallische Stöße, reduziert Vibrationen und verlängert die Lebensdauer des Zylinders und der von ihm betriebenen Maschinen.

Die Rolle der Pufferdichtung

Die Pufferdichtung (oder Dämpfungsdichtung) ist die Hauptkomponente, die für die Erzeugung der Dämpfung verantwortlich ist.

Wenn sich der Kolben der Endkappe nähert, tritt ein spezieller Kragen an der Kolbenstange in eine Kammer in der Endkappe ein. Die Pufferdichtung greift und schließt ein kleines Volumen Luft (in einem pneumatischen Zylinder) oder Öl (in einem hydraulischen) ein. Dieses eingeschlossene Medium wird dann komprimiert, wodurch der Dämpfungseffekt entsteht, der den Kolben verlangsamt.

Die Funktion der Stellschraube

Die Stellschraube wirkt als kleines Nadelventil, das die Geschwindigkeit steuert, mit der die eingeschlossene Luft oder das Öl aus der Pufferkammer entweichen kann.

Durch Drehen dieser Schraube kann ein Bediener den Dämpfungseffekt feinabstimmen. Das Anziehen der Schraube begrenzt den Fluss und erzeugt eine "härtere" oder aggressivere Pufferung. Das Lösen ermöglicht ein schnelleres Entweichen des Mediums, was zu einem "weicheren" Effekt führt.

Diagnose der Grundursachen des Ausfalls

Wenn die Pufferung unwirksam wird, schlägt der Kolben hörbar gegen die Endkappe. Dies ist ein klares Signal dafür, dass eine der Kernkomponenten des Systems ausgefallen ist.

Ursache 1: Verschleiß der Pufferdichtung

Dies ist die häufigste Ursache für schlechte Pufferung. Die Dichtung ist eine Verschleißkomponente, die sich im Laufe der Zeit abnutzt.

Wenn die Pufferdichtung verschlissen, rissig oder verhärtet ist, kann sie keine dichte Abdichtung mehr in der Endkappenkammer erzeugen. Das Dämpfungsmedium bläst einfach an der Dichtung vorbei, anstatt komprimiert zu werden, und bietet wenig bis keine Verzögerung. Dieser Verschleiß wird durch Verunreinigungen durch Zementstaub und Aggregate beschleunigt.

Ursache 2: Beschädigung oder Fehlkonfiguration der Stellschraube

Wenn die Dichtung intakt ist, ist der nächste Ausfallpunkt die Stellschraube.

Eine zu weit herausgedrehte Schraube bietet keine Dämpfung, wodurch die Dämpfung nutzlos wird. Kritischer ist, dass die Schraube mit Schmutz verstopft werden kann, ihr interner O-Ring versagen kann oder ihre Gewinde durch Überdrehen beschädigt werden können. In jedem dieser Fälle kann sie das Entweichen des Dämpfungsmediums nicht mehr regulieren.

Die Folgen der Ignorierung schlechter Pufferung

Die Nichtbehebung einer schlechten Pufferwirkung ist keine Option. Die wiederholten Stöße verursachen eine Kaskade von Problemen, die über den Zylinder selbst hinausgehen.

Mechanischer Stoß und Vibration

Das unmittelbarste Ergebnis ist ein lautes, schädliches Zuschlagen am Ende jedes Hubs. Dieser Stoß wird auf den Rahmen der Maschine übertragen, wodurch Schweißnähte belastet und Befestigungselemente im Laufe der Zeit gelockert werden.

Beschleunigter Verschleiß der Komponenten

Dieser ständige Aufprall verkürzt drastisch die Lebensdauer der internen Komponenten des Zylinders, einschließlich der Hauptkolbendichtungen und Stangenlager. Er kann auch zu Verformungen des Kolbens selbst oder der Endkappen des Zylinders führen.

Prozessungenauigkeit

Zylinder in einer Betonmischanlage betreiben kritische Komponenten wie Aggregate-Behälterklappen und Zement-Schmetterlingsventile. Eine zuschlagende Klappe kann Vibrationen verursachen, die zu ungenauer Materialdosierung führen und die Qualität und Konsistenz der Betoncharge direkt beeinträchtigen.

Wie Sie dies in Ihre Wartung integrieren

Ihr Ansatz sollte davon abhängen, ob Sie routinemäßige Prävention durchführen oder auf einen aktiven Ausfall reagieren.

- Wenn Ihr Hauptaugenmerk auf proaktiver Wartung liegt: Planen Sie den Austausch von Zylinderpufferdichtungen und Hauptdichtungssätzen basierend auf den Betriebsstunden, insbesondere für Zylinder in Bereichen mit hoher Kontamination.

- Wenn Ihr Hauptaugenmerk auf der Diagnose eines aktuellen Problems liegt: Überprüfen Sie immer zuerst die Stellschraube. Stellen Sie sicher, dass sie nicht vollständig geöffnet oder beschädigt ist, bevor Sie den Aufwand betreiben, den Zylinder zu demontieren, um die interne Pufferdichtung zu inspizieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Investieren Sie beim Austausch eines ausgefallenen Zylinders in hochwertige Einheiten mit Dichtungen aus Materialien, die für die abrasive Umgebung einer Betonmischanlage ausgelegt sind.

Das Verständnis dieser einfachen mechanischen Prinzipien ermöglicht es Ihnen, von reaktiven Reparaturen zu einer proaktiven Strategie überzugehen, die die Zuverlässigkeit der Anlage gewährleistet und Ihre Ausrüstung schützt.

Zusammenfassungstabelle:

| Grundursache | Symptom | Unmittelbare Folge |

|---|---|---|

| Verschlissene Pufferdichtung | Kolben schlägt gegen Endkappe | Verlust des Dämpfungseffekts |

| Beschädigte/falsch eingestellte Stellschraube | Unfähigkeit, die Verzögerung zu regulieren | Mechanischer Stoß und Vibration |

| Langfristige Auswirkung | Auswirkung auf die Anlage | Risiko für die Betonqualität |

| Beschleunigter Verschleiß der Zylinderkomponenten | Belastete Schweißnähte, gelockerte Befestigungselemente | Ungenaues Material-Batching aufgrund von Vibrationen |

Schützen Sie Ihre Betonmischanlage vor kostspieligen Ausfallzeiten und Komponentenausfällen. GARLWAY ist spezialisiert auf langlebige Baumaschinen, einschließlich Hochleistungs-Betonmischern und Mischanlagen, die für Zuverlässigkeit in rauen Umgebungen ausgelegt sind. Unsere Lösungen verfügen über robuste Zylindersysteme mit verschleißfesten Dichtungen, um einen reibungslosen Betrieb und eine längere Lebensdauer der Ausrüstung für Baufirmen und Bauunternehmer weltweit zu gewährleisten. Kontaktieren Sie GARLWAY noch heute für eine Beratung zur Modernisierung Ihrer Maschinen und zur Optimierung der Leistung Ihrer Anlage.

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

Andere fragen auch

- Was ist der Vorteil von geringfügigen Anpassungen des Betonmischungsverhältnisses? Erreichen Sie Flexibilität und Effizienz vor Ort

- Was ist die Hauptfunktion einer Betonmischanlage? Erzielung von konsistentem, qualitativ hochwertigem Beton in großem Maßstab

- Was ist die Hauptnotwendigkeit der Verwendung von Transportbeton? Um Qualität, Effizienz und Kosteneinsparungen zu gewährleisten

- Was ist der Unterschied zwischen einem Trockenmischwerk und einem Nassmischwerk? Optimieren Sie Ihre Betonproduktion

- Wie wird die Pulverdosierung in einer Betonmischanlage gehandhabt? Sicherstellung einer präzisen Mischqualität

- Was sind die Komponenten einer Betonmischanlage? Ein Leitfaden zu den 5 Kernsystemen

- Was sind die Vorteile von stationären Betonmischanlagen? Erzielen Sie unübertroffene Qualität & hohe Produktionsmengen

- Was ist die grundlegende Funktion einer Betonmischanlage? Präzision & Hochvolumenproduktion erzielen