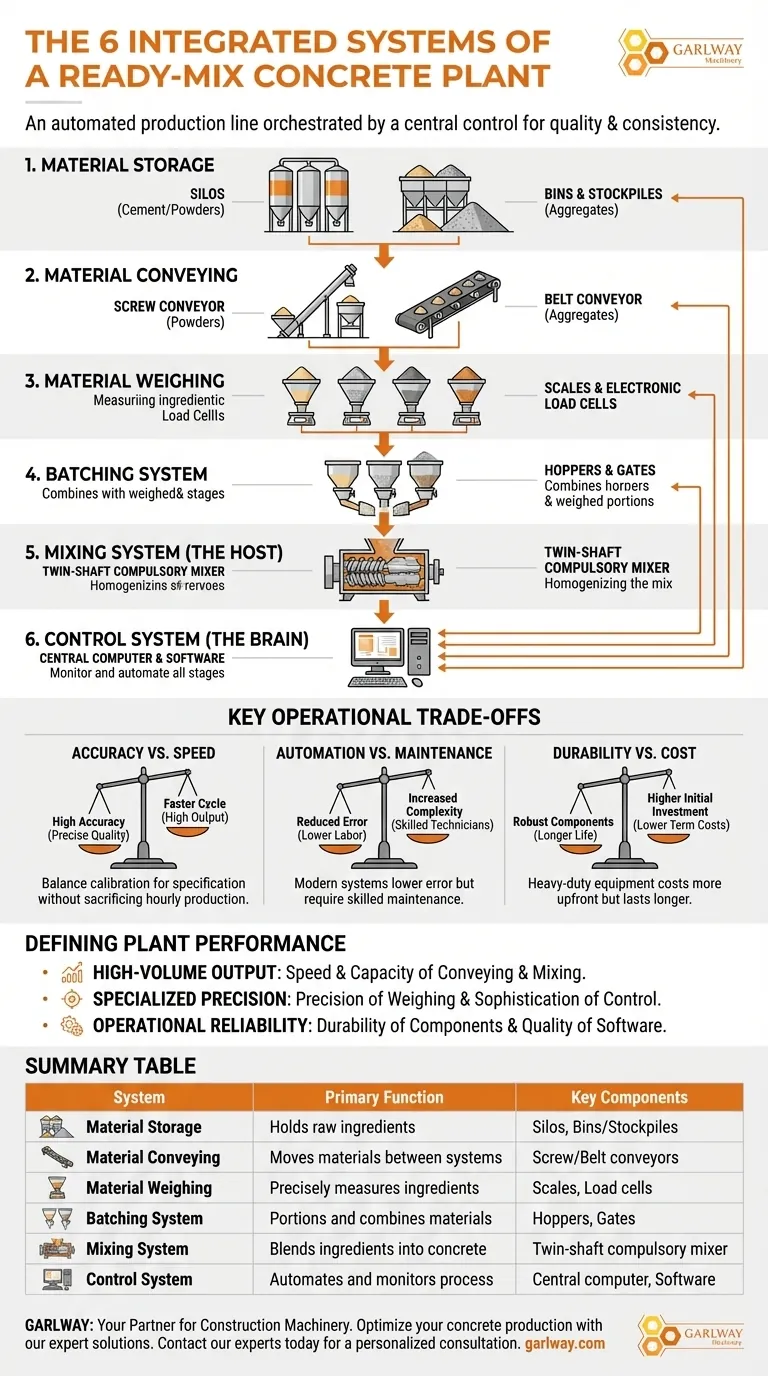

Ein Transportbetonwerk ist eine integrierte Anlage, die aus sechs primären, miteinander verbundenen Systemen besteht. Dies sind die Materiallagerung, die Materialförderung, die Materialverwiegung, die Dosierung, die Mischung und die Steuerung, die nacheinander arbeiten, um Rohstoffe in präzise formulierte Betone umzuwandeln.

Ein Transportbetonwerk versteht man am besten nicht als einzelne Maschine, sondern als eine hochautomatisierte Produktionslinie. Jedes System erfüllt eine bestimmte Funktion – von der Lagerung und dem Transport von Materialien bis hin zur Verwiegung und Mischung – alles orchestriert von einem zentralen Steuerungssystem, um Qualität und Konsistenz zu gewährleisten.

Die Kernsysteme eines Transportbetonwerks

Um zu verstehen, wie ein Werk funktioniert, ist es wichtig, die Funktion jedes Systems in der Produktionssequenz zu betrachten. Der Prozess fließt logisch von der Lagerung der Rohmaterialien bis zur Mischung des Endprodukts.

Materiallagersystem

Dies ist der Ausgangspunkt für alle physischen Materialien. Sein Zweck ist es, große Mengen an Rohstoffen sicher und zugänglich zu lagern.

Zement und andere Pulver werden in hohen, geschlossenen Strukturen, sogenannten Silos, gelagert, um sie vor Feuchtigkeit zu schützen. Zuschlagstoffe wie Sand und Kies werden in großen Behältern oder offenen Halden gelagert.

Materialfördersystem

Dieses System fungiert als Logistiknetzwerk des Werks und transportiert Materialien von der Lagerung zu den Verwiegungs- und Mischstufen.

Schneckenförderer werden typischerweise zum Transport von Zement und Pulvern aus den Silos verwendet. Bandförderer werden verwendet, um die wesentlich schwereren Zuschlagstoffe von den Lagerbehältern zur Dosiereinrichtung zu transportieren.

Materialverwiegungssystem

Genauigkeit ist der kritischste Faktor für die Betonqualität, und das ist die alleinige Verantwortung des Verwiegungssystems. Es stellt sicher, dass jede Komponente gemäß den genauen Spezifikationen des Mischungsdesigns gemessen wird.

Jede Zutat – Zement, Zuschlagstoffe, Wasser und chemische Zusatzmittel – wird in ihrem eigenen separaten Trichter mit hochpräzisen Waagen und elektronischen Wägezellen gewogen.

Dosiersystem

Das Dosiersystem ist der Prozess des Portionierens und Kombinierens der präzise gewogenen Materialien für eine einzelne "Charge" Beton.

Sobald jede Komponente ihr Zielgewicht erreicht hat, öffnen sich Tore, um die Materialien freizugeben, wobei typischerweise zuerst die Zuschlagstoffe und der Zement in den Mischer gelangen.

Mischsystem (Der Mischerhost)

Dies ist das Herzstück des Werks, wo die einzelnen Zutaten zu Beton homogenisiert werden. Das Ziel ist es, sicherzustellen, dass jedes Sandkorn und jedes Steinchen mit Zementpaste überzogen wird.

Der gängigste Typ ist ein Zweifachwellen-Zwangsmischer, der leistungsstarke Paddel an rotierenden Wellen verwendet, um in kurzer Zeit eine konsistente, hochwertige Mischung zu erzeugen.

Steuerungssystem

Das Steuerungssystem ist das Gehirn des gesamten Betriebs. Es automatisiert, überwacht und protokolliert jeden Schritt des Produktionsprozesses.

Von einem zentralen Computer aus kann ein einzelner Bediener Mischungsdesigns verwalten, den Dosierprozess starten und stoppen und alle Systeme auf Fehler überwachen, um eine hohe Effizienz und Wiederholbarkeit zu gewährleisten.

Verständnis wichtiger betrieblicher Kompromisse

Obwohl die Systeme unkompliziert sind, birgt ihre Integration betriebliche Kompromisse, die die Gesamtleistung und Eignung eines Werks für verschiedene Aufgaben bestimmen.

Genauigkeit vs. Geschwindigkeit

Das Erreichen extrem hoher Wägegenauigkeit kann den Dosierzyklus manchmal verlangsamen. Ein Werk muss kalibriert werden, um die erforderliche Qualitätsanforderung zu erfüllen, ohne unnötig seine stündliche Produktionsleistung zu beeinträchtigen.

Automatisierung vs. Wartung

Moderne Steuerungssysteme reduzieren drastisch die Wahrscheinlichkeit menschlicher Fehler und senken die Arbeitskosten. Sie erhöhen jedoch auch die Komplexität und erfordern qualifizierte Techniker für Wartung und Fehlerbehebung, um kostspielige Ausfallzeiten zu vermeiden.

Haltbarkeit vs. Kosten

Robustere Komponenten in den Förder- und Mischsystemen halten länger und erfordern weniger häufigen Austausch. Diese höheren Anfangsinvestitionen müssen gegen die langfristigen Kosten für Wartung und Ersatzteile für leichtere Geräte abgewogen werden.

Wie diese Systeme die Werksleistung definieren

Die Konfiguration und Qualität dieser Systeme wirken sich direkt auf die Fähigkeiten des Werks aus. Ihre Bewertung sollte immer an Ihrem primären operativen Ziel ausgerichtet sein.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge liegt: Die Geschwindigkeit und Kapazität der Förder- und Mischsysteme sind die wichtigsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von spezialisiertem Beton mit hohen Spezifikationen liegt: Die Präzision des Verwiegungssystems und die Raffinesse des Steuerungssystems sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Zuverlässigkeit liegt: Die Haltbarkeit der mechanischen Komponenten und die Qualität der Software des Steuerungssystems sind Ihre Hauptanliegen.

Das Verständnis, wie diese verschiedenen Systeme zusammenarbeiten, ist der Schlüssel zur effektiven Verwaltung, Spezifikation oder zum Kauf eines Transportbetonwerks.

Zusammenfassungstabelle:

| System | Hauptfunktion | Schlüsselkomponenten |

|---|---|---|

| Materiallagerung | Lagert Rohstoffe | Silos (Zement), Behälter/Halden (Zuschlagstoffe) |

| Materialförderung | Transportiert Materialien zwischen den Systemen | Schneckenförderer (Pulver), Bandförderer (Zuschlagstoffe) |

| Materialverwiegung | Wiegt Zutaten präzise | Waagen, Elektronische Wägezellen |

| Dosiersystem | Portioniert und kombiniert gewogene Materialien | Trichter, Tore |

| Mischsystem | Mischt Zutaten zu Beton | Zweifachwellen-Zwangsmischer |

| Steuerungssystem | Automatisiert und überwacht den gesamten Prozess | Zentraler Computer, Software |

Bereit, Ihre Betonproduktion zu optimieren?

Als Spezialist für Baumaschinen versteht GARLWAY, dass das richtige Transportbetonwerk entscheidend für den Erfolg Ihres Projekts ist, unabhängig davon, ob Sie hohe Produktionsmengen, präzise Spezialmischungen oder maximale Betriebszuverlässigkeit priorisieren. Unsere Expertise in den Bereichen Winden, Betonmischer und Betonmischanlagen hilft Bauunternehmen und Bauunternehmern weltweit, überlegene Effizienz und Qualität zu erzielen.

Lassen Sie uns Ihnen helfen, ein Werk mit der perfekten Balance von Systemen für Ihre spezifischen Bedürfnisse auszuwählen oder zu konfigurieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie den GARLWAY-Vorteil.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare elektrische kleine Zementmischer-Betonmaschine

Andere fragen auch

- Welche Arten von Baumaterialien kann eine Betonmischanlage herstellen? Präzisionsbeton & Mörtel

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Was ist bei der Einrichtung einer Betonmischanlage zu beachten? Planung für Effizienz & Sicherheit

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau