Die Beschickungszeit ist entscheidend, da die Reihenfolge, in der Sie die Zutaten zu einer Betonmischung hinzufügen, die chemischen Reaktionen zwischen ihnen grundlegend verändert. Dies wirkt sich direkt auf die Wirksamkeit von Zusatzmitteln und die endgültigen Eigenschaften des Betons aus, wie z. B. Verarbeitbarkeit und Festigkeit.

Die wichtigste Erkenntnis ist, dass beim Betonmischen nicht nur Zutaten kombiniert werden; es geht darum, die Chemie zu kontrollieren. Die Beschickungsreihenfolge – insbesondere wann Sie Zusatzmittel im Verhältnis zu Wasser und Zement hinzufügen – ist ein wirkungsvolles Werkzeug zur Maximierung der Leistung und zur Reduzierung der Kosten.

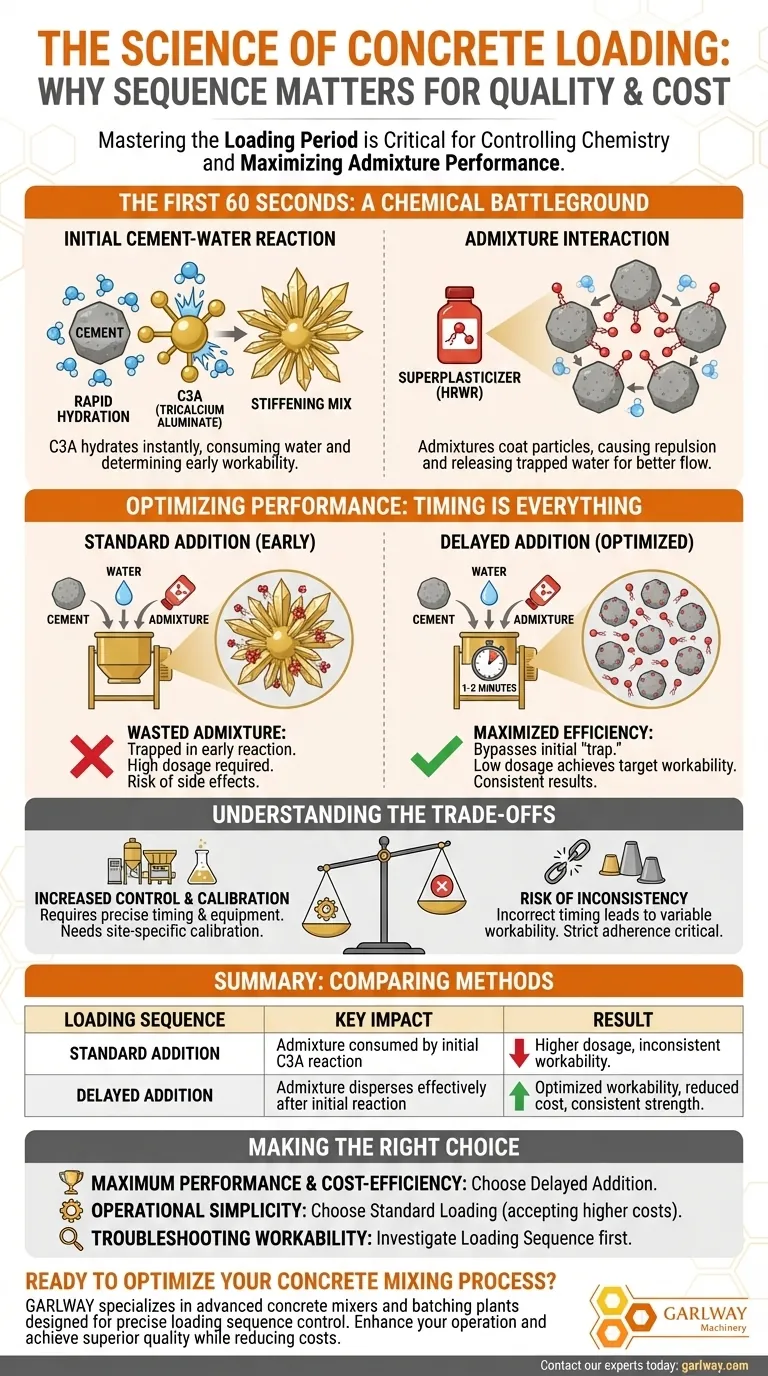

Die Chemie der ersten 60 Sekunden

Die anfängliche Zement-Wasser-Reaktion

Sobald Wasser und Zement in Kontakt kommen, beginnt eine schnelle und aggressive chemische Reaktion. Dieser anfängliche Hydratationsprozess wird von einer Verbindung im Zement dominiert, die als Tricalciumaluminat (C3A) bekannt ist.

C3A hydriert fast augenblicklich, verbraucht Wasser und bildet kristalline Produkte. Diese anfängliche Reaktion spielt eine wichtige Rolle bei der Bestimmung der frühen Verarbeitbarkeit und der Erstarrungseigenschaften des Betons.

Wie Zusatzmittel mit dieser Reaktion interagieren

Viele chemische Zusatzmittel, wie Fließmittel (Hochleistungs-Wasserreduzierer oder HRWRs), sind so konzipiert, dass sie sich an die Oberfläche von Zementpartikeln adsorbieren.

Dieser Adsorptionsprozess beschichtet die Partikel, bewirkt, dass sie sich abstoßen und eingeschlossenes Wasser freisetzen. Das Ergebnis ist eine viel flüssigere, verarbeitbarere Mischung, ohne zusätzliches Wasser hinzuzufügen.

Optimierung der Zusatzmittel-Leistung

Das Problem der frühen Zugabe

Wenn Sie ein Fließmittel gleichzeitig mit dem anfänglichen Mischwasser in den Mischer geben, wird ein großer Teil davon sofort vom hochreaktiven C3A verbraucht.

Das Zusatzmittel wird innerhalb der frühen Hydratationsprodukte eingeschlossen. Es wird im Wesentlichen verschwendet und erhält nie die Chance, den Großteil der Zementpartikel zu dispergieren.

Die Kraft der verzögerten Zugabe

Die branchenübliche Best Practice ist die verzögerte Zugabe. Bei dieser Methode werden zuerst Zement, Zuschlagstoffe und ein Teil des Wassers gemischt.

Nach ein oder zwei Minuten, sobald die anfängliche C3A-Reaktion abgeklungen ist, wird das Fließmittel mit dem restlichen Wasser zugegeben.

Durch das Warten kann das Zusatzmittel der anfänglichen chemischen „Falle“ entgehen. Es bleibt frei, sich an die gesamte Oberfläche der Zementkörner zu adsorbieren, was zu einer weitaus effektiveren Dispersion und einer dramatisch verbesserten Verarbeitbarkeit führt.

Der praktische Vorteil: Effizienz

Diese verbesserte Dispersion bedeutet, dass Sie die Zielverarbeitbarkeit mit einer deutlich geringeren Dosierung des teuren Fließmittels erreichen können.

Dies spart nicht nur Geld, sondern reduziert auch das Risiko negativer Nebenwirkungen, die mit einer Überdosierung von Zusatzmitteln verbunden sind, wie übermäßige Verzögerung oder Entmischung.

Verständnis der Kompromisse

Erhöhte Prozesskontrolle

Die Implementierung eines Protokolls für verzögerte Zugabe erfordert eine anspruchsvollere Mischanlage. Sie benötigen die Ausrüstung und Steuerungssysteme, um die Zugabe von Flüssigkeiten genau zu timen und zu sequenzieren.

Dies fügt eine zusätzliche Komplexitätsebene hinzu, verglichen mit dem einfachen Hinzufügen aller Zutaten zu Beginn.

Die Notwendigkeit der Kalibrierung

Die ideale Verzögerungszeit ist nicht universell. Sie kann je nach spezifischer Zementchemie, der Art des verwendeten Zusatzmittels und der Umgebungstemperatur variieren.

Um konsistente Ergebnisse zu erzielen, sind Tests und Kalibrierungen erforderlich, um die optimale Mischreihenfolge für Ihre spezifischen Materialien zu ermitteln.

Risiko von Inkonsistenzen

Wenn die Zeit der verzögerten Zugabe von Charge zu Charge nicht präzise kontrolliert wird, kann die Verarbeitbarkeit des Betons erheblich variieren.

Dies macht die strikte Einhaltung des festgelegten Mischverfahrens absolut entscheidend für die Herstellung von gleichmäßigem, qualitativ hochwertigem Beton.

Die richtige Wahl für Ihren Prozess treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Kosteneffizienz liegt: Die Implementierung eines Protokolls für verzögerte Zugabe von Zusatzmitteln ist der effektivste Ansatz, um die Verarbeitbarkeit zu optimieren und den Zusatzmittelverbrauch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit liegt: Eine Standard-Beschickungsreihenfolge kann ausreichend sein, aber Sie müssen akzeptieren, dass Sie wahrscheinlich mehr Zusatzmittel als nötig verwenden, um Ihren Zielschlupf zu erreichen.

- Wenn Sie Arbeitbarkeitsprobleme beheben: Die Beschickungsreihenfolge sollte eines der ersten Dinge sein, die Sie untersuchen, da falsches Timing leicht zu einem Verlust der Arbeitbarkeit führen kann.

Die Beherrschung der Beschickungsreihenfolge gibt Ihnen einen präzisen Hebel zur Kontrolle der Qualität und der Kosten Ihres Betons.

Zusammenfassungstabelle:

| Beschickungsreihenfolge | Wichtigste Auswirkung | Ergebnis |

|---|---|---|

| Standardzugabe | Zusatzmittel verbraucht durch anfängliche C3A-Reaktion | Höhere Zusatzmitteldosierung, Potenzial für inkonsistente Verarbeitbarkeit |

| Verzögerte Zugabe | Zusatzmittel dispergiert effektiv nach anfänglicher Reaktion | Optimierte Verarbeitbarkeit, reduzierte Zusatzmittelkosten, konsistente Festigkeit |

Bereit, Ihren Betonmischprozess zu optimieren? GARLWAY ist spezialisiert auf Baumaschinen und bietet fortschrittliche Betonmischer und Mischanlagen, die für eine präzise Steuerung der Beschickungsreihenfolge ausgelegt sind. Unsere Ausrüstung hilft Bauunternehmen und Bauunternehmern weltweit, eine überlegene Betonqualität zu erzielen und gleichzeitig die Materialkosten zu senken. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Betrieb verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie funktioniert ein Zementmischer? Meistern Sie die Hebe- und Faltmechanik für perfekten Beton

- Gibt es umweltfreundliche Betonmischer? Ja, mit Elektroantrieb und Wasserrückgewinnung.

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Was sind gängige Anwendungen von Betonmischwagen im Bauwesen? Wesentliche Einsatzmöglichkeiten für jedes Projekt

- Wie können Betonmischer nach verschiedenen Standards klassifiziert werden? Finden Sie den richtigen Mischer für Ihr Projekt

- Warum eignen sich Front-Entlademischer für Baustellen mit begrenztem Platz? Maximale Präzision & Sicherheit

- Wie kann ein Zementmischer im Gartenbau oder in der Landwirtschaft eingesetzt werden? Steigern Sie die Effizienz bei der Mischung von Erde & Dünger

- Wie verbessert ein Mischkübel die Effizienz der Betonmischung? Optimieren Sie Ihren Arbeitsablauf für erhebliche Einsparungen