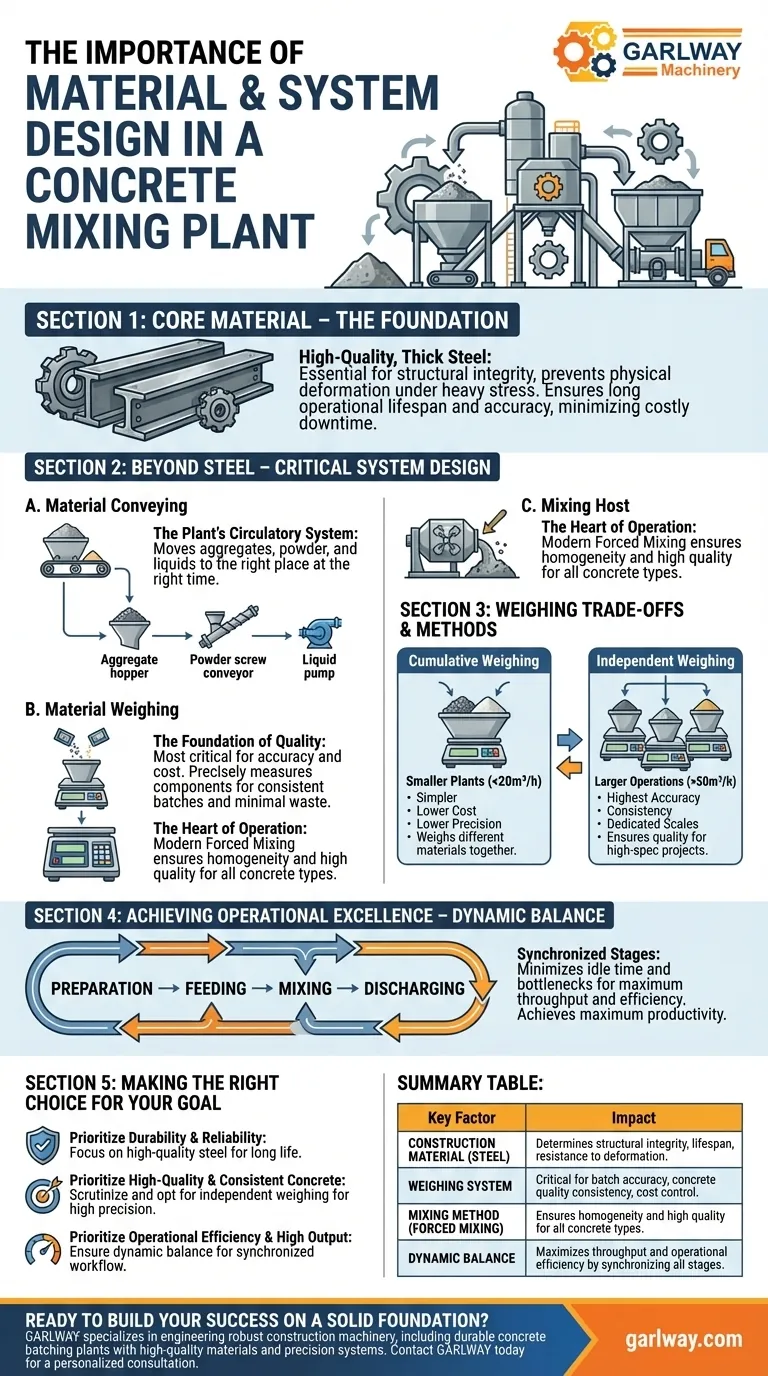

Die Wahl des Materials für eine Betonmischanlage ist eine grundlegende Entscheidung, die ihre strukturelle Integrität, ihre betriebliche Lebensdauer und die Qualität ihrer Produkte direkt beeinflusst. Hochwertiger, dicker Stahl ist unerlässlich, da minderwertige Materialien unter der starken, ständigen Belastung der Produktion zu Verformungen führen können. Dieser strukturelle Versagen beeinträchtigt die Genauigkeit, stört den Betrieb und führt zu kostspieligen Ausfallzeiten.

Während der Stahl, aus dem die Anlage gebaut ist, ihre physische Haltbarkeit gewährleistet, liegt die eigentliche Bedeutung darin, wie das gesamte System – vom Transport bis zur Verwiegung – konstruiert ist, um die Betonmaterialien selbst zu handhaben. Die Qualität der Konstruktion der Anlage untermauert die Präzision und Effizienz des Betons, den sie produziert.

Mehr als nur Stahl: Warum Systemdesign entscheidend ist

Der Wert einer Anlage geht weit über ihren Rahmen hinaus. Die Konstruktion ihrer Kernsysteme, die die Rohmaterialien für Beton verarbeiten, bestimmt wirklich ihre Leistung und die Qualität des Endprodukts.

Die entscheidende Rolle des Materialtransports

Das Materialtransportsystem ist das Kreislaufsystem der Anlage und dafür verantwortlich, Komponenten zur richtigen Zeit an den richtigen Ort zu bringen. Es ist typischerweise in drei Teile unterteilt.

Zuschlagstoffe (Sand und Kies) werden entweder durch einenhopper-Lift oder ein Bandförderer bewegt. Pulverförmige Komponenten wie Zement werden über Schneckenförderer transportiert, und Flüssigkeiten wie Wasser und Zusatzmittel werden mit Pumpen bewegt.

Die Grundlage der Qualität: Materialverwiegung

Das Wägesystem ist wohl die kritischste Komponente, die sowohl die Betonqualität als auch die Produktionskosten beeinflusst. Ein ungenaues System führt zu inkonsistenten Chargen und Materialverschwendung.

Dieses System misst präzise Zuschlagstoffe, Pulver und Flüssigkeiten, bevor sie in den Mischer gelangen, und stellt sicher, dass jede Charge den genauen Konstruktionsspezifikationen entspricht.

Das Herz des Betriebs: Der Mischhost

Die Art des Mischens bestimmt die Homogenität und Qualität des Betons. Moderne Anlagen verwenden überwiegend erzwungenes Mischen.

Diese Methode ist für alle Arten von Beton, einschließlich flüssiger, halbfester und fester Mischungen, äußerst wirksam. Ältere, weniger effektive Freifall-Mischmethoden werden heute selten angewendet.

Verständnis der Kompromisse: Wägemethoden

Die Präzision einer Anlage hängt oft von ihrer Wägemethodik ab, die einen klaren Kompromiss zwischen Kosten, Komplexität und Genauigkeit darstellt. Diese Wahl wird typischerweise durch die vorgesehene Ausgabekapazität der Anlage bestimmt.

Kumulative Verwiegung für kleinere Anlagen

In kleineren Anlagen, die typischerweise weniger als 20 Kubikmeter pro Stunde produzieren, ist eine kumulative Wägemethode üblich.

Hier werden verschiedene Zuschlagstoffe im selben Behälter zusammen gewogen, und auch Pulver werden zusammen gewogen. Dieser Ansatz ist einfacher und kostengünstiger, bietet aber eine geringere Präzision als andere Methoden.

Unabhängige Verwiegung für größere Betriebe

Für größere Anlagen, die über 50 Kubikmeter pro Stunde produzieren, ist die unabhängige Verwiegung der Standard.

Jedes Material wird separat mit dedizierten elektronischen Waagen und Computersteuerungen gewogen. Diese Methode gewährleistet höchste Genauigkeit und Chargen-zu-Chargen-Konsistenz, was für groß angelegte oder hochspezifizierte Projekte unerlässlich ist.

Betriebliche Exzellenz erreichen: Dynamisches Gleichgewicht

Die produktivsten Anlagen arbeiten in einem Zustand des dynamischen Gleichgewichts, in dem jede Stufe des Prozesses perfekt synchronisiert ist, um den Durchsatz zu maximieren.

Minimierung von Leerlaufzeiten

Eine gut koordinierte Anlage stellt sicher, dass die Vorbereitungs-, Zuführ-, Misch- und Entladestufen nahtlos ineinander übergehen. Dies eliminiert Engpässe und Leerlaufzeiten für den Mischhost.

Maximierung von Durchsatz und Effizienz

Durch die Aufrechterhaltung dieses Gleichgewichts kann die Anlage kontinuierlich und effizient arbeiten. Dies ermöglicht es der Anlage, ihre maximale theoretische Produktivität zu erreichen und Rohmaterialien mit minimalem Abfall oder Verzögerung in fertigen Beton umzuwandeln.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Betonmischanlage erfordert die Abstimmung ihrer Merkmale mit Ihren Hauptzielen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit und Zuverlässigkeit liegt: Priorisieren Sie Anlagen, die aus hochwertigem, dickem Stahl gefertigt sind, um strukturelle Verformungen zu verhindern und eine lange Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem, konsistentem Beton liegt: Überprüfen Sie das Wägesystem genau und entscheiden Sie sich für unabhängige Verwiegung für jedes Projekt, das hohe Präzision erfordert.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und hohem Durchsatz liegt: Stellen Sie sicher, dass die Förder-, Wäge- und Mischsysteme der Anlage so konstruiert sind, dass ein dynamisches Gleichgewicht erreicht wird, das Leerlaufzeiten zwischen den Chargen minimiert.

Letztendlich ist eine gut gebaute Anlage die wesentliche Grundlage, auf der eine konsistente, hochwertige und kostengünstige Betonproduktion erzielt wird.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf die Anlagenleistung |

|---|---|

| Konstruktionsmaterial (Stahl) | Bestimmt strukturelle Integrität, Lebensdauer und Widerstandsfähigkeit gegen Verformung. |

| Wägesystem | Entscheidend für Chargengenauigkeit, Konsistenz der Betonqualität und Kostenkontrolle. |

| Mischmethode (Erzwungenes Mischen) | Gewährleistet Homogenität und hohe Qualität für alle Betonarten. |

| Dynamisches Gleichgewicht | Maximiert Durchsatz und betriebliche Effizienz durch Synchronisation aller Stufen. |

Bereit, Ihren Erfolg auf einem soliden Fundament aufzubauen?

Die Wahl der richtigen Betonmischanlage ist entscheidend für die Haltbarkeit, Qualität und Effizienz Ihrer Projekte. GARLWAY ist spezialisiert auf die Konstruktion robuster Baumaschinen, einschließlich langlebiger Betonmischanlagen, Mischer und Winden für Bauunternehmer und Baufirmen weltweit.

Unsere Lösungen sind mit hochwertigen Materialien und Präzisionssystemen konzipiert, um sicherzustellen, dass Ihr Betrieb maximale Produktivität und konsistente Ergebnisse erzielt.

Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung und entdecken Sie den zuverlässigen Partner, den Sie für Ihr nächstes Projekt benötigen.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Warum ist die Qualität der Rohstoffe für die Betonherstellung wichtig? Gewährleistung der strukturellen Integrität & Haltbarkeit

- Was ist das allgemeine Funktionsprinzip einer Betonmischanlage? | Präzision & Automatisierung erklärt

- Was sind die Schlüsselkomponenten einer Betonmischanlage, die empfindlich auf extreme Wetterbedingungen reagieren? Schützen Sie die Produktivität Ihrer Anlage

- Was sollten Benutzer regelmäßig überprüfen, um einen reibungslosen Betrieb der Mischanlage sicherzustellen? Ein Leitfaden zur proaktiven Wartung

- Welche Maßnahmen sollten ergriffen werden, um den technischen Zustand von gewerblichen Betonmischanlagen auszurüsten? Maximieren Sie die Betriebszeit und Qualität

- Warum redundante Mischanlagen? Gewährleistung kontinuierlicher Betonlieferungen für die strukturelle Integrität.

- Warum ist die Systematisierung der Betonmischung in Bauprojekten wichtig? Steigert Qualität & Effizienz

- Warum gilt die Mischanlage als das Herzstück einer Betonmischanlage? Der Schlüssel zu Qualitätsbeton