In einer Betonmischanlage ist die Aufbereitung von Rohmaterialien ein sorgfältig organisierter Prozess der Lagerung und Trennung. Das Kernprinzip besteht darin, dass jeder Inhaltsstoff – Zuschlagstoffe, Zement, Wasser und Zusatzmittel – in einem speziellen System gelagert wird, das seine Integrität schützt und ihn für präzise Messungen und Mischvorgänge sofort verfügbar macht.

Das Ziel der Materialaufbereitung ist nicht nur die Lagerung. Es ist ein grundlegendes System, das sicherstellen soll, dass jede Rohkomponente sauber, geschützt und bereit ist, genau verwogen zu werden, um sicherzustellen, dass die endgültige Betonmischung ihre genauen Spezifikationen erfüllt.

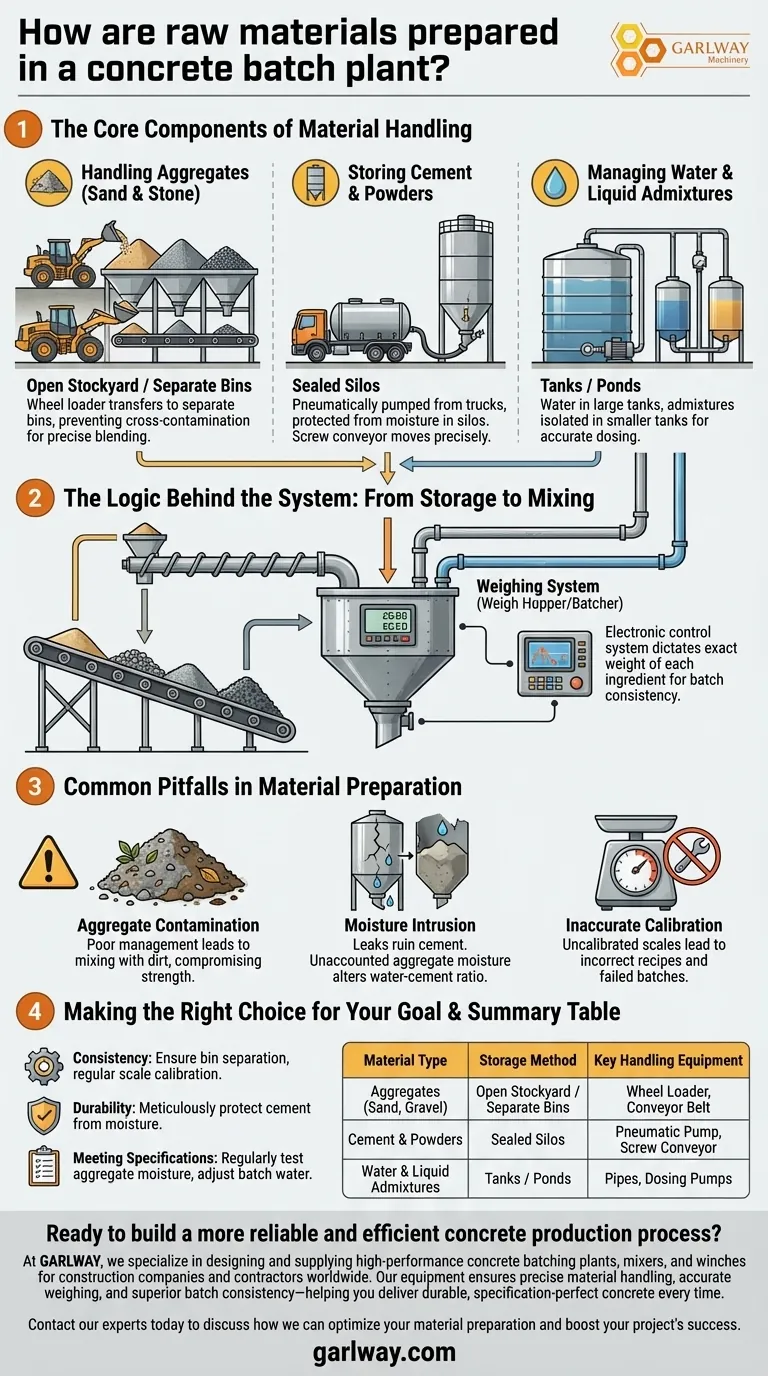

Die Kernkomponenten der Materialhandhabung

Das Layout einer Anlage ist auf die unterschiedlichen Eigenschaften jedes Rohmaterials ausgelegt. Unterschiedliche Materialien erfordern unterschiedliche Methoden der Entladung, Lagerung und des Schutzes.

Handhabung von Zuschlagstoffen (Sand & Kies)

Zuschlagstoffe wie Sand, Kies und Splitt werden typischerweise auf einem großen, offenen Lagerplatz angeliefert.

Ein Radlader wird verwendet, um diese Materialien vom Hauptlager in separate Lagerbehälter oder Trichter zu transportieren. Jeder Behälter enthält eine andere Art oder Größe von Zuschlagstoffen, wodurch Kreuzkontaminationen vermieden und eine präzise Mischung ermöglicht wird.

Lagerung von Zement & Pulvern

Zement und andere pulverförmige Materialien wie Flugasche werden von Tankwagen angeliefert.

Diese feinen Pulver werden pneumatisch vom LKW in hohe, versiegelte Behälter gepumpt, die als Zementsilos bezeichnet werden. Das versiegelte Design ist entscheidend, um den Zement vor Feuchtigkeit zu schützen, die eine vorzeitige Hydratation verursachen und ihn unbrauchbar machen würde.

Verwaltung von Wasser & flüssigen Zusatzmitteln

Wasser wird vor Ort in großen Tanks oder Becken gelagert und ist bereit, in den Mischer gepumpt zu werden.

Chemische Zusatzmittel, die die Eigenschaften des Betons verändern, werden in separaten, kleineren Tanks gelagert. Die Isolierung ist unerlässlich, um unbeabsichtigte chemische Reaktionen zu verhindern und eine hochpräzise Dosierung kleiner Mengen zu ermöglichen.

Die Logik hinter dem System: Von der Lagerung bis zum Mischen

Nach der Lagerung werden die Materialien durch ein hochgradig automatisiertes System in den Produktionsprozess überführt. Die Aufbereitungsphase ermöglicht direkt den nächsten entscheidenden Schritt: das genaue Wiegen.

Förderbänder und Pumpen

Zuschlagstoffe werden typischerweise aus ihren Lagerbehältern auf ein Förderband transportiert, das sie zu einem Wiegetrichter befördert.

Zement und Pulver werden aus ihren Silos mittels eines Schneckenförderers, einer geschlossenen Schnecke, die das Material präzise bewegt, transportiert. Wasser und flüssige Zusatzmittel werden einfach durch Rohre gepumpt.

Die zentrale Rolle des Wiegens

Alle Materialien – fest und flüssig – werden vor dem Eintritt in den Mischer in ein Wiegesystem (oft als Wiegetrichter oder Dosierer bezeichnet) abgelassen.

Dies ist der kritischste Kontrollpunkt. Ein elektronisches Steuerungssystem gibt das genaue Gewicht jeder für ein bestimmtes Betonrezept erforderlichen Zutat vor und gewährleistet so die Konsistenz von Charge zu Charge.

Häufige Fallstricke bei der Materialaufbereitung

Fehler in der Aufbereitungs- und Lagerungsphase sind eine Hauptursache für Fehler bei der Qualitätskontrolle. Das Verständnis dieser Risiken ist der Schlüssel zur Herstellung von zuverlässigem Beton.

Kontamination von Zuschlagstoffen

Eine schlechte Lagerverwaltung kann dazu führen, dass Zuschlagstoffe mit Schmutz, organischem Material oder anderen Zuschlagstoffgrößen vermischt werden. Diese Kontamination beeinträchtigt direkt die Festigkeit und Haltbarkeit des Endprodukts.

Feuchtigkeitseintritt

Ein Leck in einem Zementsilo kann dessen gesamten Inhalt ruinieren. Ebenso führt das Versäumnis, die bereits im Sand und Kies vorhandene Feuchtigkeit zu berücksichtigen, zu einem falschen Wasser-Zement-Verhältnis, dem kritischsten Faktor für die Betonfestigkeit.

Ungenaues Kalibrieren

Das gesamte System hängt von der Genauigkeit der elektronischen Wiegesysteme ab. Wenn diese Waagen nicht regelmäßig und ordnungsgemäß kalibriert werden, basiert jede einzelne produzierte Betoncharge auf einem falschen Rezept, selbst wenn der Computer der Anlage die richtigen Zahlen anzeigt.

Die richtige Wahl für Ihr Ziel

Die Integrität Ihres gesamten Betonproduktionsprozesses beginnt damit, wie Sie die Rohmaterialien handhaben, bevor sie überhaupt den Mischer erreichen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Stellen Sie sicher, dass Ihre Zuschlagstoffbehälter klar getrennt sind und Ihre Wiegesysteme nach einem strengen, regelmäßigen Zeitplan kalibriert werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Schützen Sie Zement und alle pulverförmigen Materialien sorgfältig vor jeglicher Feuchtigkeitskontamination in ihren Silos.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Spezifikationen liegt: Testen Sie regelmäßig den Feuchtigkeitsgehalt Ihrer Zuschlagstoffe und passen Sie das Mischwasser entsprechend an, um das richtige Wasser-Zement-Verhältnis aufrechtzuerhalten.

Letztendlich ist die Beherrschung der Aufbereitungsphase der grundlegendste Schritt zur Herstellung von vorhersagbarem, hochwertigem Beton.

Zusammenfassungstabelle:

| Materialtyp | Lagermethode | Wichtige Handhabungsgeräte |

|---|---|---|

| Zuschlagstoffe (Sand, Kies) | Offener Lagerplatz / Separate Behälter | Radlader, Förderband |

| Zement & Pulver | Versiegelte Silos | Pneumatische Pumpe, Schneckenförderer |

| Wasser & flüssige Zusatzmittel | Tanks / Becken | Rohre, Dosierpumpen |

Sind Sie bereit, einen zuverlässigeren und effizienteren Betonproduktionsprozess aufzubauen?

Bei GARLWAY sind wir darauf spezialisiert, Hochleistungs-Betonmischanlagen, Mischer und Winden für Bauunternehmen und Auftragnehmer weltweit zu entwickeln und zu liefern. Unsere Ausrüstung gewährleistet eine präzise Materialhandhabung, eine genaue Verwiegung und eine überlegene Mischkonsistenz – und hilft Ihnen, jedes Mal langlebigen, spezifikationsgerechten Beton zu liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialaufbereitung optimieren und den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Baustoffbetonanlage Maschine Betonmischer

- HZS35 Kleine Zementbetonmischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Warum ist die Reinigung eines Betonmischers nach Gebrauch wichtig? Vermeiden Sie kostspielige Reparaturen und gewährleisten Sie Qualität

- Wer hat den ersten Betonmischwagen erfunden? Die Geschichte von Stephen Stepanians mobiler Revolution

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen

- Warum sind die Stärke und der Service des Herstellers bei der Auswahl eines Betonmischers wichtig? Sichern Sie den langfristigen Projekterfolg

- Warum bevorzugen Baufirmen Betonmischanlagen im Container gegenüber traditionellen Anlagen? Gewinnen Sie die Kontrolle vor Ort & senken Sie Kosten