Die richtige Größe einer mobilen Betonmischanlage auszuwählen ist eine kritische Entscheidung, die sich direkt auf die Projektzeitpläne und das Budget auswirkt. Die richtige Größe wird nicht durch das Gesamtvolumen des benötigten Betons bestimmt, sondern durch den Spitzenstundenbedarf des Projekts, der mit der Logistik vor Ort und der Kapazität Ihres Fuhrparks an Betonmischern abgeglichen wird.

Die zentrale Herausforderung besteht darin, die Produktionsrate der Anlage (in Kubikmetern oder Yards pro Stunde) mit der maximalen Betonierrate Ihres Projekts abzugleichen. Eine zu kleine Anlage führt zu kostspieligen Verzögerungen und birgt Risiken für die strukturelle Integrität, während eine zu große Anlage verschwendetes Kapital und einen ineffizienten Betrieb darstellt.

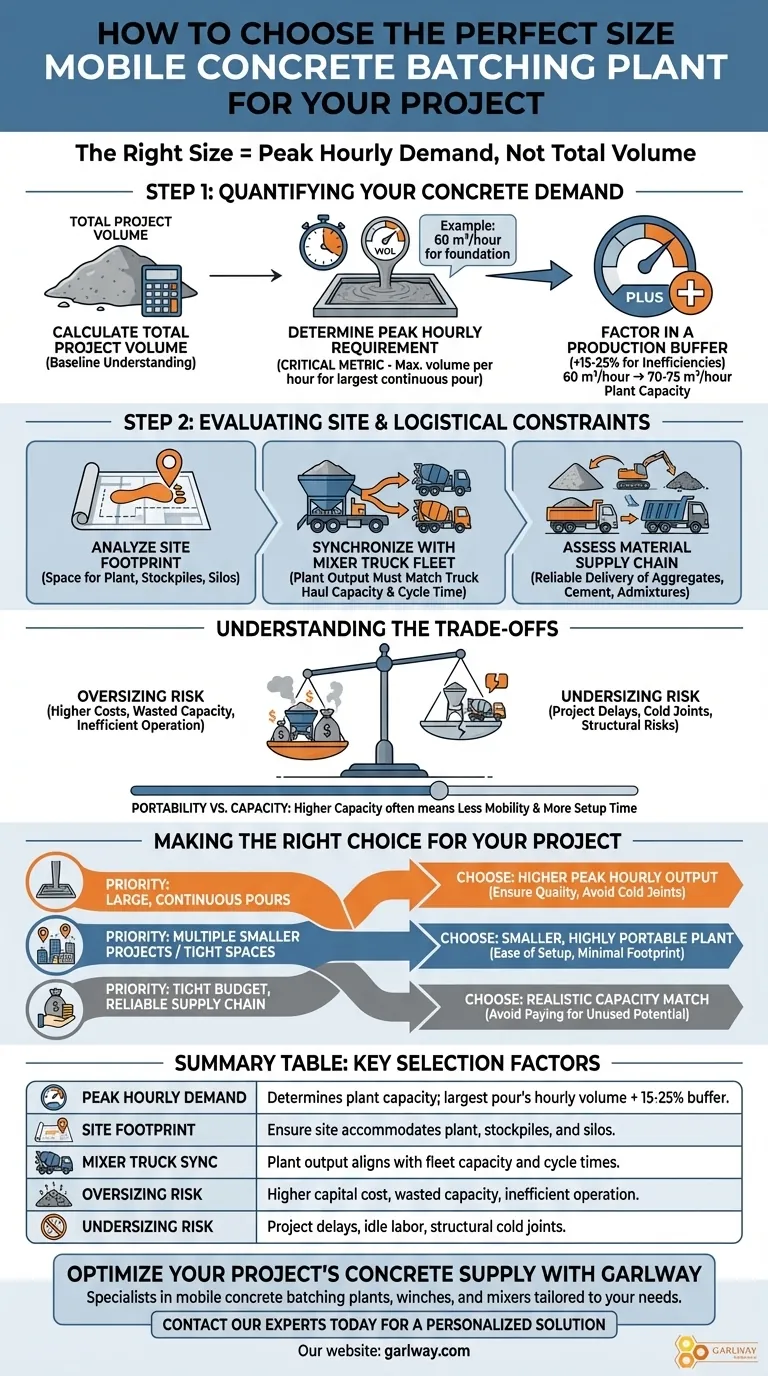

Schritt 1: Ermittlung Ihres Betonbedarfs

Der erste Schritt ist eine gründliche Analyse der spezifischen Betonbedürfnisse Ihres Projekts. Dies geht über eine einfache Gesamtvolumenberechnung hinaus.

Gesamtprojektvolumen berechnen

Beginnen Sie mit der Berechnung der Gesamtmenge an Beton, die für das gesamte Projekt benötigt wird. Diese Zahl vermittelt ein grundlegendes Verständnis des Gesamtumfangs, ist aber nicht der Hauptfaktor für die Dimensionierung der Anlage.

Spitzenstundenbedarf ermitteln

Dies ist die wichtigste Kennzahl. Identifizieren Sie die größte kontinuierliche Betonage, die für das Projekt geplant ist, z. B. eine große Fundamentplatte oder eine massive Betonage. Berechnen Sie das maximale Betonvolumen, das Sie während dieses spezifischen Vorgangs pro Stunde einbringen müssen.

Ein Projekt, das beispielsweise insgesamt 10.000 m³ benötigt, hat möglicherweise eine kritische Fundamentage, die 60 m³ pro Stunde erfordert, um Kaltfugen zu vermeiden. Dieser Spitzenbedarf bestimmt die erforderliche Kapazität der Anlage.

Produktionspuffer einplanen

Fügen Sie Ihrem Spitzenstundenbedarf immer einen Puffer von 15-25% hinzu. Dies berücksichtigt mögliche Ineffizienzen, Zykluszeiten von Betonmischern und geringfügige Verzögerungen, ohne den gesamten Betonierprozess zu unterbrechen. Ein Bedarf von 60 m³/Stunde wird zu einer Suche nach einer Anlage mit einer Nennleistung von mindestens 70-75 m³/Stunde.

Schritt 2: Bewertung von Standort- und Logistikbeschränkungen

Eine Hochleistungsanlage ist nutzlos, wenn Ihr Standort und Ihre Logistik ihre Leistung nicht unterstützen können. Ihre Wahl muss auf der operativen Realität Ihres Projekts basieren.

Standortfläche analysieren

Mobile Betonmischanlagen benötigen zusammen mit ihren notwendigen Schüttgutlagern und Zementsilos erheblichen Platz. Stellen Sie sicher, dass Ihr ausgewählter Standort die physische Fläche der in Betracht gezogenen Anlage aufnehmen kann. Größere Anlagen benötigen zwangsläufig eine größere Betriebsfläche.

Abgleich mit dem Fuhrpark an Betonmischern

Die Leistung Ihrer Anlage muss durch die Kapazität Ihrer Betonmischer für den Transport des Betons ausgeglichen werden. Eine Anlage, die 80 m³/Stunde produziert, wird zum Engpass, wenn Ihre Lkw nur 50 m³ pro Stunde abtransportieren können. Analysieren Sie die Anzahl der verfügbaren Lkw, ihre Kapazität und die durchschnittliche Zykluszeit von der Anlage zum Betonierort und zurück.

Lieferkette für Materialien bewerten

Bewerten Sie die Zuverlässigkeit Ihrer Rohstofflieferungen. Können Ihre Lieferanten Zuschlagstoffe, Zement und Zusatzmittel schnell genug liefern, um die Verbrauchsrate der Anlage während der Spitzenproduktion aufrechtzuerhalten? Eine schwache Lieferkette kann eine Hochleistungsanlage aushungern und ihre Vorteile zunichte machen.

Verständnis der Kompromisse

Die Auswahl der Anlagengröße ist ein Balanceakt zwischen Leistungsfähigkeit und Kosten. Das Verständnis der Nachteile einer falschen Wahl ist entscheidend für eine fundierte finanzielle Entscheidung.

Die Kosten einer Überdimensionierung

Die Wahl einer Anlage, die für Ihren Spitzenbedarf zu groß ist, führt zu erheblichen Verschwendungen. Sie haben höhere Anfangsinvestitionen, höhere Kraftstoff- und Wartungskosten sowie die Ineffizienz des Betriebs der Anlage weit unter ihrer optimalen Kapazität.

Das Risiko einer Unterdimensionierung

Eine zu kleine Anlage ist oft langfristig teurer. Sie kann zu erheblichen Projektverzögerungen, Leerlaufkosten für Arbeitskräfte und möglichen finanziellen Strafen führen. Am kritischsten ist, dass sie das Risiko von Kaltfugen bei großen Betonagen birgt und die strukturelle Integrität des Betons beeinträchtigt.

Portabilität vs. Kapazität

Im Allgemeinen nimmt mit zunehmender Produktionskapazität die Mobilität der Anlage ab. Modelle mit höherer Kapazität erfordern oft mehr Zeit und Arbeitsaufwand für Aufbau und Abbau. Sie müssen den Bedarf an hoher Leistung gegen den Bedarf an schneller Bereitstellung abwägen, insbesondere wenn die Anlage mehrere Standorte bedienen soll.

Die richtige Wahl für Ihr Projekt treffen

Ihre endgültige Entscheidung sollte von den einzigartigen Prioritäten Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf großen, kontinuierlichen Betonagen liegt (z. B. Fundamente, Dämme): Priorisieren Sie eine höhere Spitzenleistung pro Stunde, um die Betonqualität zu gewährleisten und jedes Risiko von Kaltfugen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit an mehreren kleineren Projekten oder auf engen städtischen Flächen liegt: Wählen Sie eine kleinere, hochmobile Anlage, bei der die einfache Einrichtung und ein minimaler Platzbedarf wertvoller sind als eine massive Leistung.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung eines knappen Budgets mit einer zuverlässigen, aber nicht schnelllaufenden Lieferkette liegt: Wählen Sie eine Anlage mit einer Kapazität, die Ihre logistischen Fähigkeiten realistisch widerspiegelt, um nicht für ungenutztes Potenzial zu bezahlen.

Die Anpassung der Kapazität Ihrer Anlage an den Spitzenbedarf Ihres Projekts – nicht nur an sein Gesamtvolumen – ist der Schlüssel zu einem effizienten und profitablen Betrieb.

Zusammenfassungstabelle:

| Wichtiger Auswahlfaktor | Beschreibung |

|---|---|

| Spitzenstundenbedarf | Bestimmt die Anlagengröße; berechnen Sie das Stundenvolumen der größten Betonage + 15-25% Puffer. |

| Standortfläche | Stellen Sie sicher, dass der Projektstandort die Anlage, Schüttgutlager und Silos aufnehmen kann. |

| Abgleich mit Betonmischern | Die Anlagenleistung muss mit der Kapazität des Fuhrparks und den Zykluszeiten übereinstimmen, um Engpässe zu vermeiden. |

| Risiko der Überdimensionierung | Höhere Kapitalkosten, verschwendete Kapazität und ineffizienter Betrieb. |

| Risiko der Unterdimensionierung | Projektverzögerungen, Leerlaufzeiten für Arbeitskräfte und strukturelle Kaltfugen im Beton. |

Optimieren Sie die Betonversorgung Ihres Projekts mit GARLWAY. Als Spezialist für Baumaschinen liefern wir mobile Betonmischanlagen, Winden und Mischer, die auf Ihren Spitzenbedarf und Ihre Standortbeschränkungen zugeschnitten sind. Sorgen Sie für pünktliche und kostengünstige Betonagen – kontaktieren Sie noch heute unsere Experten für eine individuelle Lösung!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- Tragbare Zementmischanlage mit Hubbetonmaschine

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Warum ist eine gleichmäßige Betonmischung im Bauwesen wichtig? Gewährleistung der strukturellen Integrität & Haltbarkeit

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Welche Arten von Baumaterialien kann eine Betonmischanlage herstellen? Präzisionsbeton & Mörtel