Die Antwort ist Kontrolle. Volumetrische Mischmaschinen stellen eine gleichbleibende Betonqualität sicher, indem sie den gesamten Produktionsprozess auf die Baustelle verlagern. Sie lagern Rohmaterialien – Sand, Kies, Zement und Wasser – in separaten Behältern und mischen sie nach Bedarf, wodurch sichergestellt wird, dass jeder Abguss frisch und präzise nach Spezifikation dosiert ist, wodurch die Risiken im Zusammenhang mit Transportzeiten und vorgemischten Chargen eliminiert werden.

Der Hauptvorteil einer volumetrischen Mischmaschine ist nicht nur das Mischen vor Ort; es geht darum, die Betonproduktion von einem Lieferservice in einen kontrollierten Fertigungsprozess nach Bedarf zu verwandeln, den Sie direkt bei Ihrem Projekt verwalten.

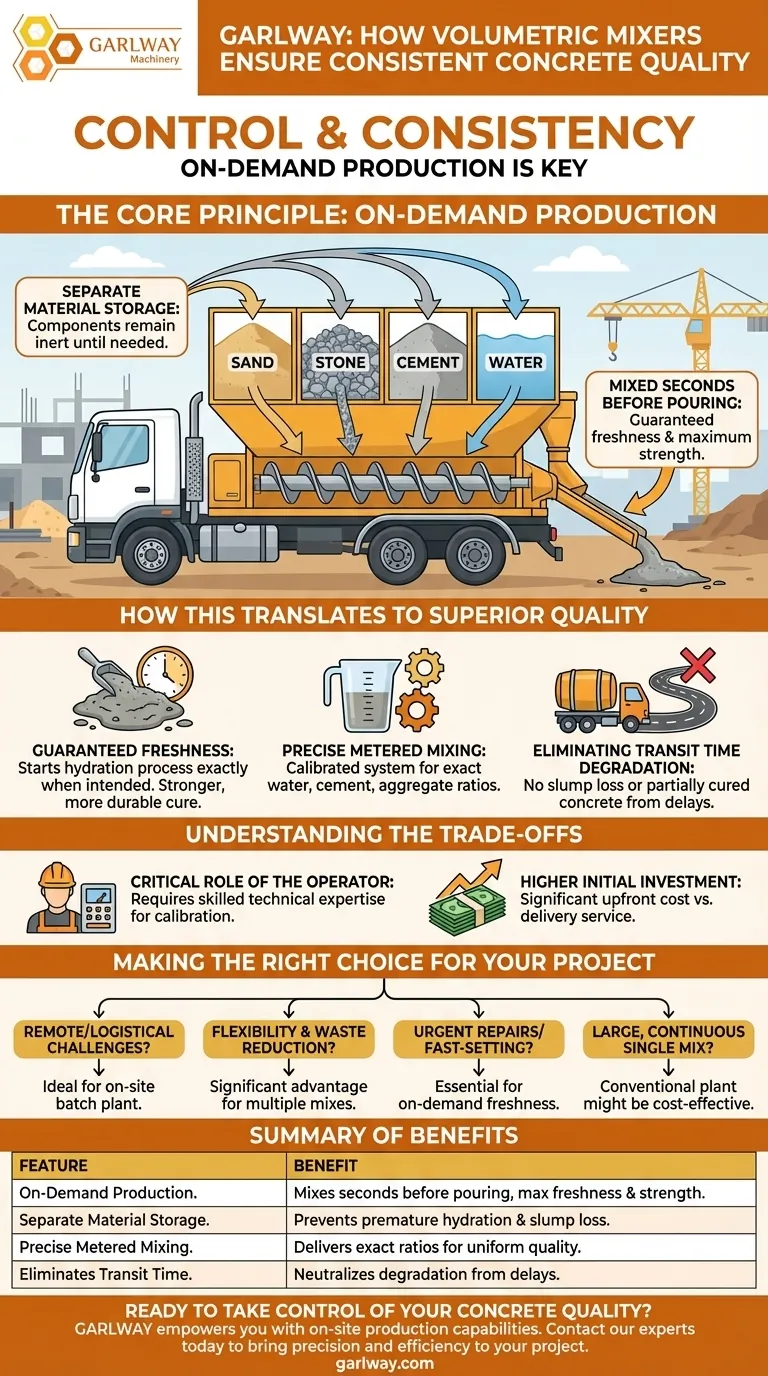

Das Kernprinzip: Produktion nach Bedarf

Die traditionelle Betonlieferung von einem Mischanlagenwerk führt Variablen ein, die außerhalb Ihrer Kontrolle liegen, hauptsächlich Zeit und Temperatur. Volumetrische Mischmaschinen neutralisieren diese Variablen, indem sie die Komponenten getrennt lagern und sie zum Zeitpunkt der Verwendung mischen.

Getrennte Lagerung von Materialien

Im Gegensatz zu einer Trommelmischmaschine, die ein einziges, verderbliches Produkt enthält, ist eine volumetrische Mischmaschine eine mobile Mischanlage. Jede Komponente – Zuschlagstoffe, Sand, Zement, Wasser und Zusatzmittel – wird in ihrem eigenen Behälter aufbewahrt.

Diese Trennung ist der Schlüssel zur Qualitätskontrolle. Die Materialien bleiben inert und stabil bis zum genauen Zeitpunkt, an dem sie benötigt werden, und verhindern so eine vorzeitige Hydratation oder einen Verlust der Verarbeitbarkeit.

Eliminierung von Qualitätsverlusten durch Transportzeit

Die Uhr beginnt zu ticken, sobald Wasser zu einer Betonmischung hinzugefügt wird. Bei herkömmlichen Trommel-LKWs können lange Transportzeiten oder Verzögerungen auf der Baustelle zu teilweise ausgehärtetem Beton mit geringerer Festigkeit führen.

Volumetrische Mischmaschinen eliminieren dieses Risiko vollständig. Der Beton wird Sekunden vor der Entnahme produziert, wodurch sichergestellt wird, dass er immer seine maximale Frische und Auslegungsfestigkeit aufweist.

Präzises, dosiertes Mischen

Der Name „volumetrisch“ leitet sich von der Funktionsweise der Maschine ab. Sie gibt jedes Material volumetrisch über ein kalibriertes System ab. Dies ermöglicht eine äußerst präzise Kontrolle über das Mischungsdesign und stellt sicher, dass die angegebenen Verhältnisse von Wasser, Zement und Zuschlagstoffen für jeden Kubikmeter konstant eingehalten werden.

Wie sich dies in überlegener Qualität niederschlägt

Dieses Produktionsmodell nach Bedarf adressiert direkt die häufigsten Fehlerquellen bei der Betonqualität und führt zu einem zuverlässigeren und langlebigeren Endprodukt.

Garantierte Frische für maximale Festigkeit

Frischer Beton ist starker Beton. Durch das Mischen vor Ort stellen Sie sicher, dass der Hydratationsprozess genau dann beginnt, wenn er beabsichtigt ist, was zu einer stärkeren und langlebigeren Endaushärtung führt. Dies ist besonders wichtig für Hochleistungs- oder schnell abbindende Betone, die für dringende Reparaturen oder Infrastrukturprojekte benötigt werden.

Einheitliche und homogene Mischung

Das effiziente, kontinuierliche Mischsystem in diesen Einheiten gewährleistet eine gleichmäßige Verteilung aller Komponenten. Diese konsistente Mischung garantiert, dass die Eigenschaften des Betons – seine Festigkeit, Verarbeitbarkeit und Haltbarkeit – während des gesamten Abgusses homogen sind.

Flexibel anpassbare Mischungsdesigns

Projekte erfordern oft unterschiedliche Mischungsdesigns. Eine volumetrische Mischmaschine ermöglicht es dem Bediener, die Mischung vor Ort zu ändern, ohne einen LKW zur Mischanlage zurückschicken zu müssen. Diese Flexibilität stellt sicher, dass der richtige Beton für die richtige Anwendung verwendet wird, von Fundamenten bis zu durchlässigen Oberflächen, ohne Verzögerungen oder Abfall.

Verständnis der Kompromisse

Obwohl volumetrische Mischmaschinen eine überlegene Kontrolle bieten, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Die entscheidende Rolle des Bedieners

Die Qualität des Endprodukts hängt stark von einem qualifizierten Bediener ab. Diese Person ist für die Kalibrierung der Maschine, die Verwaltung der Mischungsdesign-Eingaben und die Sicherstellung der richtigen Verhältnisse verantwortlich. Im Gegensatz zu einer einfachen Lieferung erfordert dies technisches Fachwissen vor Ort.

Höhere Anfangsinvestition

Die anfänglichen Kapitalkosten für eine volumetrische Mischmaschine sind erheblich höher als die Nutzung eines Drittanbieter-Lieferdienstes. Diese Investition muss gegen die langfristigen Vorteile von reduziertem Abfall, Materialkosteneinsparungen und erhöhter Projektflexibilität abgewogen werden.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für die Verwendung einer volumetrischen Mischmaschine sollte von den spezifischen Anforderungen und Einschränkungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Remote-Arbeit oder logistischen Herausforderungen liegt: Eine volumetrische Mischmaschine ist ideal, da sie die Mischanlage zu Ihnen bringt.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Abfallreduzierung liegt: Die Möglichkeit, exakte Mengen und mehrere Mischungsdesigns vor Ort zu produzieren, ist ein erheblicher Vorteil.

- Wenn Ihr Hauptaugenmerk auf dringenden Reparaturen mit schnell abbindenden Materialien liegt: Die durch eine volumetrische Mischmaschine gebotene Frische nach Bedarf ist für die Leistung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einem großen, kontinuierlichen Guss eines einzigen Mischungsdesigns liegt: Eine herkömmliche Mischanlage und eine Flotte von Trommel-LKWs können kostengünstiger sein.

Letztendlich befähigen Sie volumetrische Mischmaschinen, indem sie Ihnen die direkte Kontrolle über Ihre Betonlieferkette und deren Qualität geben.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Produktion nach Bedarf | Mischt Beton Sekunden vor dem Abguss und gewährleistet so maximale Frische und Festigkeit. |

| Getrennte Materiallagerung | Verhindert vorzeitige Hydratation und Verlust der Verarbeitbarkeit, indem die Komponenten bis zum Mischen inert gehalten werden. |

| Präzises dosiertes Mischen | Liefert konstant exakte Mischungsdesign-Verhältnisse für gleichbleibende Qualität und Leistung. |

| Eliminiert Transportzeit | Neutralisiert das Risiko von Betonabbau aufgrund von Verzögerungen oder langen Fahrzeiten. |

Bereit, die Kontrolle über Ihre Betonqualität zu übernehmen?

GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich volumetrischer Mischmaschinen, Winden und Betonmischanlagen, für Baufirmen und Bauunternehmer weltweit. Unsere Lösungen ermöglichen Ihnen die Produktion vor Ort, reduzieren Abfall und stellen sicher, dass jeder Abguss Ihren genauen Spezifikationen entspricht.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Maschinen Präzision und Effizienz in Ihr Projekt bringen können.

Visuelle Anleitung

Ähnliche Produkte

- JS1000 Beton-Fertigbeton-Mischer zu verkaufen Skid-Steer-Zementmischer

- Belle Zementmischer JS2000 Volumetrischer Betonmischer für Harbor Freight

- JZC500 Große Zementmischer-Maschinenpreis für Betonmischung

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Schaftmischer für Zement und normalen Beton

Andere fragen auch

- Was sind die Nachteile eines volumetrischen Betonmischers? Hauptprobleme beim Mischen vor Ort

- Was ist der Unterschied zwischen einem volumetrischen Betonmischer und einem Betonmischer? Wählen Sie den richtigen Mischer für Ihr Projekt

- Was ist der Zweck eines volumetrischen Betonmischers? Erhalten Sie Mischung nach Bedarf und null Abfall

- Wie trägt ein volumetrischer Betonmischer zur Nachhaltigkeit bei? Reduzierung von Abfall, Wasser und Emissionen vor Ort

- Was ist der Unterschied zwischen einem volumetrischen Betonmischer und einem Betonmischer? Maximieren Sie die Effizienz vor Ort und eliminieren Sie Abfall