Die richtige Wartung einer Betonmischanlage ist ein kontinuierlicher Prozess der systematischen Inspektion, Reinigung und sofortigen Reparatur aller wichtigen Systeme. Sie umfasst tägliche Kontrollen von stark beanspruchten Komponenten wie dem Mischer und den Förderbändern, regelmäßige Überprüfung der Wiege- und Dosiersysteme sowie einen disziplinierten Ansatz zur Behebung von Verschleißerscheinungen oder Schäden, bevor diese zu einem Ausfall führen.

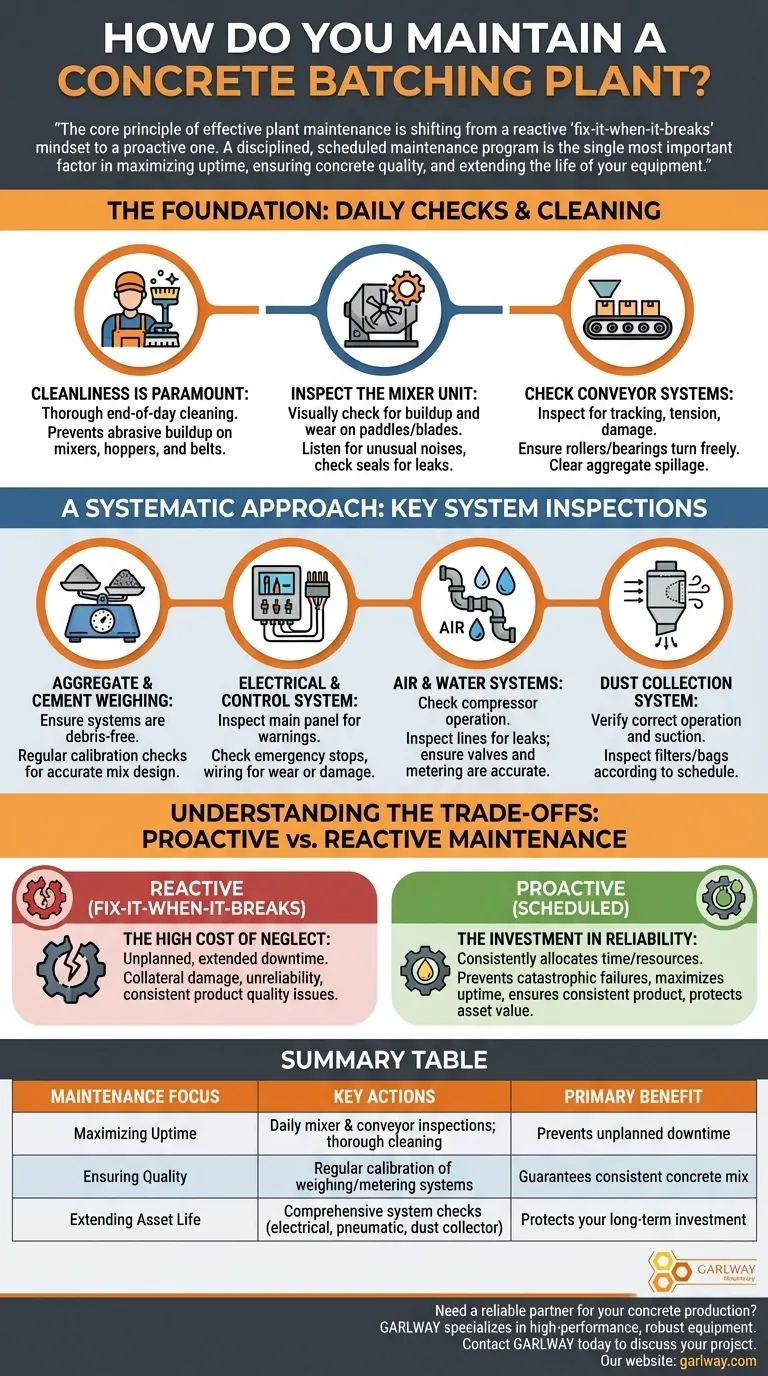

Das Kernprinzip einer effektiven Anlagenwartung besteht darin, von einer reaktiven Denkweise ("reparieren, wenn es kaputt geht") zu einer proaktiven überzugehen. Ein diszipliniertes, geplantes Wartungsprogramm ist der wichtigste Faktor zur Maximierung der Betriebszeit, zur Gewährleistung der Betonqualität und zur Verlängerung der Lebensdauer Ihrer Ausrüstung.

Das Fundament: Tägliche Kontrollen und Reinigung

Ihre tägliche Routine bildet das Fundament einer zuverlässigen Anlage. Diese Aufgaben sind unerlässlich, um kleine Probleme zu verhindern, die zu kostspieligen Ausfällen führen können.

Sauberkeit ist oberstes Gebot

Am Ende jedes Produktionstages muss die Anlage gründlich gereinigt werden. Verkrustete Betonablagerungen sind abrasiv, erhöhen das Gewicht von Komponenten und können die Genauigkeit von Wiegesystemen beeinträchtigen.

Eine ordnungsgemäße Reinigung verhindert diese Ablagerungen an Mischern, Trichtern und Förderbändern und macht visuelle Inspektionen weitaus effektiver.

Inspektion der Mischeinheit

Der Mischer ist das Herzstück Ihrer Anlage. Überprüfen Sie das Innere visuell auf Betonablagerungen und prüfen Sie die Mischerschaufeln oder -arme auf übermäßigen Verschleiß.

Achten Sie während des Betriebs auf ungewöhnliche Geräusche und prüfen Sie alle Dichtungen auf Leckagen. Die sofortige Behebung von Mischerproblemen ist entscheidend für die Aufrechterhaltung der Betonqualität.

Kontrolle der Förderbandsysteme

Überprüfen Sie alle Förderbänder visuell auf korrekten Lauf, Spannung und Anzeichen von Rissen oder Beschädigungen. Prüfen Sie die Rollen und Lager, um sicherzustellen, dass sie sich frei drehen.

Entfernen Sie jegliches Schüttgut, das sich um die Förderbänder angesammelt hat, um Schäden am System oder Sicherheitsrisiken zu vermeiden.

Ein systematischer Ansatz: Inspektion wichtiger Systeme

Über die täglichen Kontrollen hinaus sollte eine gründlichere Inspektion der Kernsysteme der Anlage regelmäßig geplant werden. Dies stellt sicher, dass jede Komponente wie vorgesehen funktioniert.

Wiege- und Dosiersysteme für Zuschlagstoffe und Zement

Eine genaue Dosierung ist für die Herstellung von Qualitätsbeton unerlässlich. Die Wiegesysteme, einschließlich der Trichter und Wägezellen, sind von entscheidender Bedeutung.

Stellen Sie sicher, dass diese Systeme frei von Ablagerungen sind, die ihre Genauigkeit beeinträchtigen könnten. Regelmäßige Kalibrierungsprüfungen sind erforderlich, um sicherzustellen, dass Sie die Mischungsentwurfsspezifikationen einhalten.

Das elektrische und Steuerungssystem

Die Automatisierung der Anlage hängt von ihrem elektrischen System und dem SPS-System (speicherprogrammierbare Steuerung) ab. Überprüfen Sie das Hauptsteuerpult auf Warnleuchten oder Fehlermeldungen.

Prüfen Sie, ob alle Not-Aus-Schalter ordnungsgemäß funktionieren. Überprüfen Sie die Verkabelung visuell auf Anzeichen von Verschleiß, Beschädigung oder lockeren Verbindungen, die eine Fehlfunktion verursachen könnten.

Luft- und Wassersysteme

Das pneumatische System steuert Tore und Ventile in der gesamten Anlage. Überprüfen Sie den Kompressor auf ordnungsgemäße Funktion und lassen Sie angesammeltes Wasser aus den Lufttanks ab.

Überprüfen Sie alle Luft- und Wasserleitungen auf Leckagen. Stellen Sie sicher, dass die Ventile vollständig öffnen und schließen und dass das Wasserdosiersystem genau ist.

Staubabsaugsystem

Der Staubabscheider ist entscheidend für Sicherheit, Umweltkonformität und Langlebigkeit der Ausrüstung. Prüfen Sie, ob das System ordnungsgemäß funktioniert und Saugleistung erzeugt.

Inspizieren Sie die Filter oder Säcke gemäß dem Zeitplan des Herstellers und ersetzen Sie sie bei Bedarf, um eine effiziente Staubabsaugung zu gewährleisten.

Abwägungen verstehen: Proaktive vs. reaktive Wartung

Jede Wartungsentscheidung ist eine Wahl zwischen zwei Philosophien, die jeweils sehr unterschiedliche Auswirkungen auf Ihren Betrieb haben.

Die hohen Kosten der Vernachlässigung

Ein reaktiver Ansatz – bei dem Komponenten nur repariert werden, wenn sie ausfallen – führt unweigerlich zu ungeplanten und verlängerten Ausfallzeiten. Dies stoppt nicht nur die Produktion, sondern führt oft zu erheblicheren, kollateralen Schäden an anderen Anlagenteilen.

Diese Strategie tauscht kurzfristige Bequemlichkeit gegen langfristige Kosten, Unzuverlässigkeit und inkonsistente Produktqualität.

Die Investition in Zuverlässigkeit

Proaktive, geplante Wartung ist eine Investition in operative Exzellenz. Sie erfordert die konsequente Bereitstellung von Zeit und Ressourcen, zahlt sich aber durch die Verhinderung katastrophaler Ausfälle aus.

Dieser Ansatz stellt sicher, dass Ihre Anlage effizient läuft, ein konsistentes Produkt liefert und den Wert Ihres wichtigsten Vermögenswerts schützt.

Erstellung Ihres Wartungsplans

Nutzen Sie Ihr primäres operatives Ziel, um den Schwerpunkt Ihres Wartungsprogramms zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie tägliche Inspektionen und Reinigungen von stark beanspruchten mechanischen Komponenten wie dem Mischer und den Förderbandsystemen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Betonqualität liegt: Betonen Sie die regelmäßige Reinigung, Inspektion und Kalibrierung aller Wiege- und Dosiersysteme für Zement, Zuschlagstoffe, Wasser und Zusatzmittel.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Lebensdauer der Anlage liegt: Implementieren Sie einen umfassenden Zeitplan, der jedes System abdeckt, von der elektrischen Steuerung bis zum Staubabscheider, und behebt auch kleinere Probleme umgehend.

Letztendlich ist ein disziplinierter Wartungsplan der entscheidende Faktor zwischen einer Anlage, die nur funktioniert, und einer, die wirklich produktiv ist.

Zusammenfassungstabelle:

| Wartungsfokus | Schlüsselaktionen | Hauptnutzen |

|---|---|---|

| Maximierung der Betriebszeit | Tägliche Inspektionen von Mischer & Förderbändern; gründliche Reinigung | Verhindert ungeplante Ausfallzeiten |

| Gewährleistung der Qualität | Regelmäßige Kalibrierung von Wiege-/Dosiersystemen | Garantiert konsistente Betonmischung |

| Verlängerung der Lebensdauer der Anlage | Umfassende Systemprüfungen (Elektrik, Pneumatik, Staubabscheider) | Schützt Ihre langfristige Investition |

Benötigen Sie einen zuverlässigen Partner für Ihre Betonproduktion? Die richtige Wartung beginnt mit langlebiger Ausrüstung. GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen, einschließlich robuster Betonmischanlagen, Mischer und Winden, die für Bauunternehmen und Auftragnehmer weltweit entwickelt wurden. Unsere Ausrüstung ist für eine einfachere Wartung und eine längere Lebensdauer ausgelegt, um Ihnen zu helfen, die Produktivität zu maximieren. Kontaktieren Sie GARLWAY noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS35 Kleine Zementbetonmischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Welche Arten von Bauprojekten verwenden üblicherweise Beton aus Betonmischanlagen? Wesentlich für den Erfolg im großen Maßstab

- Welche Arten von Baumaterialien kann eine Betonmischanlage herstellen? Präzisionsbeton & Mörtel

- Warum ist die Reinigung der Ausrüstung nach jeder Betoncharge wichtig? Qualität sichern & Maschinen schützen

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen