Im Kern funktioniert eine Betonsteinmaschine, indem sie Hochdruckverdichtung mit intensiver Vibration kombiniert, um eine präzise Betonmischung in einer Form zu bilden. Dieser Prozess, der von einem zentralen Steuerungssystem koordiniert wird, erzeugt starke, maßhaltige Steine, ohne dass sie in einem Ofen gebrannt werden müssen, weshalb sie oft als „nicht brennende“ Steinmaschinen bezeichnet werden.

Der Schlüssel ist nicht eine einzelne Aktion, sondern ein synchronisiertes System. Es ist die präzise Kombination einer spezifischen „Null-Slump“-Betonmischung, eines starken hydraulischen Drucks und einer kontrollierten Vibration, die es der Maschine ermöglicht, dichte, gleichmäßige Steine herzustellen, die ihre Festigkeit durch einen natürlichen Aushärtungsprozess erhalten.

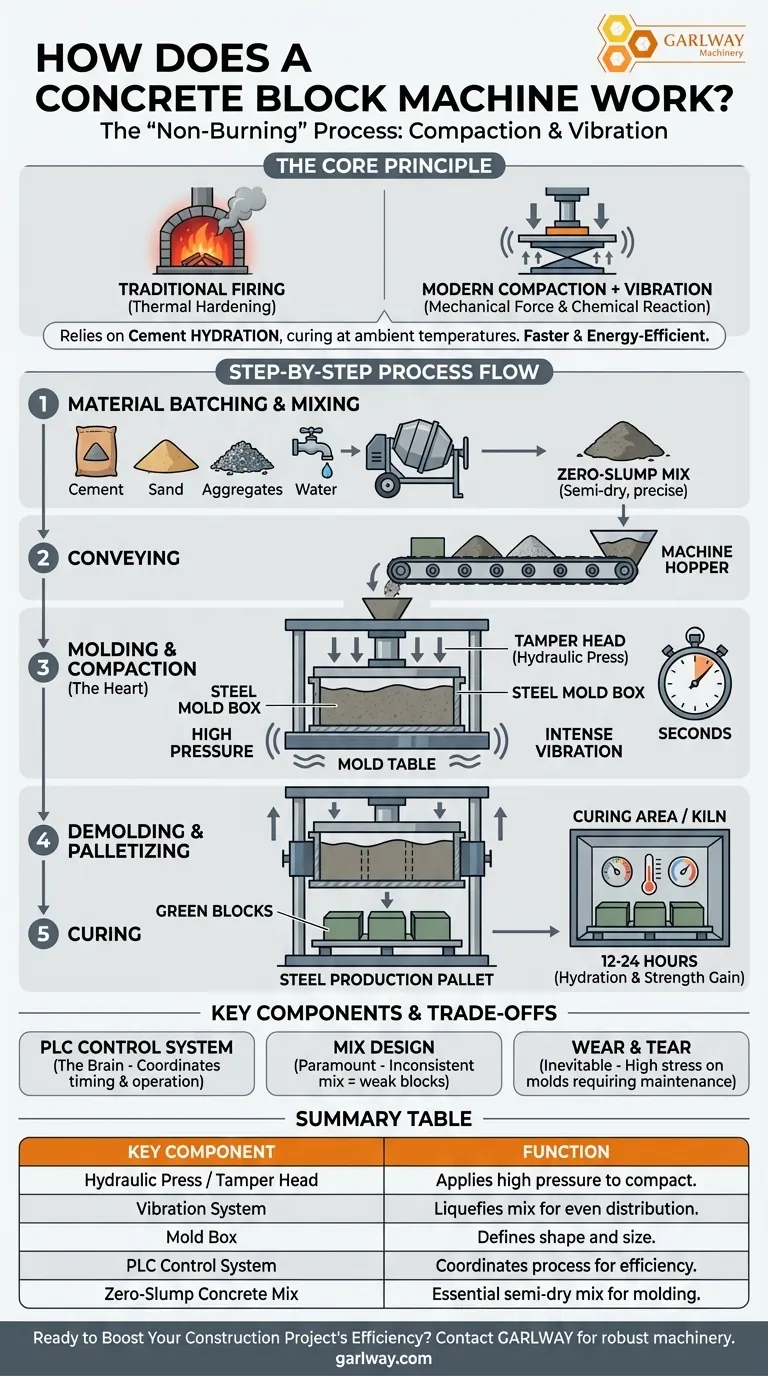

Das Kernprinzip: Verdichtung, nicht Brennen

Die moderne Steinproduktion unterscheidet sich grundlegend von der traditionellen Ziegelherstellung. Ziel ist es, die strukturelle Integrität durch mechanische Kraft und chemische Reaktion zu erreichen, nicht durch thermische Härtung.

Der Vorteil des „Nicht-Brennens“

Im Gegensatz zu Tonziegeln, die bei extremen Temperaturen in einem Ofen gebrannt werden müssen, härten Betonsteine bei Umgebungstemperaturen aus. Dieser Prozess beruht auf der chemischen Reaktion der Hydratation, bei der Zementpartikel mit Wasser reagieren, um die Bindungen zu bilden, die dem Stein seine Festigkeit verleihen.

Diese Methode ist deutlich schneller und energieeffizienter als das Brennen im Ofen.

Die doppelte Kraft: Druck und Vibration

Das Herzstück der Maschinenfunktion ist die gleichzeitige Anwendung zweier Kräfte.

Hoher Druck, typischerweise angewendet von einer hydraulischen Presse oder einem „Stempelkopf“, verdichtet die Betonmischung. Dies zwingt die Partikel zusammen, reduziert Hohlräume und erzeugt eine dichte, starke Einheit.

Vibration dient dazu, die steife Mischung für einen Moment zu verflüssigen, sodass sie sich gleichmäßig in jede Ecke der Form setzt. Dies gewährleistet eine gleichmäßige Dichte und eine glatte, gleichmäßige Oberflächenbeschaffenheit.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Vom Rohmaterial bis zum fertigen Produkt ist der Betrieb eine hochgradig orchestrierte Sequenz.

Schritt 1: Materialdosierung und -mischung

Der Prozess beginnt in der Mischanlage. Rohmaterialien – Zement, Sand, Zuschlagstoffe (wie Kies oder Schotter) und Wasser – werden präzise abgemessen. Anschließend werden sie in einem Mischer zu einer homogenen, halbtrockenen oder „Null-Slump“-Betonmischung kombiniert, die eine Konsistenz ähnlich feuchter Erde aufweist.

Schritt 2: Transport zur Maschine

Diese präzise formulierte Mischung wird über ein Förderband vom Mischer zum Trichter der Steinmaschine transportiert. Der Trichter dient als temporärer Vorratsbehälter und gewährleistet eine kontinuierliche Materialzufuhr zum Formen.

Schritt 3: Formen und Verdichten

Die Mischung wird vom Trichter in den Stahl-Formkasten gefüllt. Der Stempelkopf senkt sich dann ab und übt Tausende von Pfund Druck aus, während der Formtisch intensiv vibriert. Dieser gesamte Zyklus aus Befüllen, Pressen und Vibrieren dauert nur wenige Sekunden.

Schritt 4: Entformen und Palettieren

Unmittelbar nach der Verdichtung zieht sich der Stempelkopf zurück und die Form wird angehoben. Die frisch geformten oder „grünen“ Steine bleiben auf einer Stahl-Produktionspalette stehen. Diese Palette wird dann aus der Maschine geschoben, während eine neue, leere Palette für den nächsten Zyklus positioniert wird.

Schritt 5: Aushärtung

Die Paletten mit den grünen Steinen werden in einen Aushärtebereich oder Ofen transportiert. Dort werden sie 12-24 Stunden lang in einer kontrollierten Umgebung mit spezifischen Temperatur- und Feuchtigkeitswerten aushärten gelassen, um eine ordnungsgemäße Zementhydratation und Festigkeitsentwicklung zu ermöglichen.

Verständnis der Kompromisse und Schlüsselkomponenten

Obwohl der Prozess effektiv ist, beruht er auf mehreren kritischen Komponenten und Überlegungen.

Das Steuerungssystem ist das Gehirn

Moderne Maschinen werden von einer speicherprogrammierbaren Steuerung (SPS) gesteuert. Dieses Steuerungssystem ist, wie in den Referenzen erwähnt, unerlässlich für die Koordination der Zeitabläufe und des Betriebs der hydraulischen Presse, der Vibratoren und der Materialzuführungen, um Effizienz und Produktkonsistenz zu gewährleisten.

Mischungsdesign ist entscheidend

Die Maschine ist nur so gut wie das Material, das sie verarbeitet. Eine inkonsistente Mischung mit zu viel oder zu wenig Wasser oder falschen Zuschlagstoffverhältnissen führt zu schwachen, bröckeligen oder unförmigen Steinen, unabhängig von der Qualität der Maschine.

Verschleiß ist unvermeidlich

Die Kombination aus hohem Druck und intensiver Vibration belastet die Komponenten der Maschine, insbesondere die Formen, enorm. Regelmäßige Wartung und der Austausch von Verschleißteilen sind entscheidend für die Aufrechterhaltung der Maßhaltigkeit und Betriebssicherheit.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, wie eine Steinmaschine funktioniert, hilft Ihnen, Funktionen basierend auf Ihren spezifischen Produktionsanforderungen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsleistung liegt: Sie benötigen eine vollautomatische Linie, bei der Dosierung, Formen und Aushärtung nahtlos integriert und von einer zentralen SPS gesteuert werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielfältiger Steintypen liegt: Priorisieren Sie eine Maschine mit einem System für schnelle und einfache Formwechsel, um Ausfallzeiten zwischen der Produktion verschiedener Steinformen und -größen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf kompromissloser Qualität und Festigkeit liegt: Konzentrieren Sie sich auf Maschinen, die eine präzise Steuerung des hydraulischen Drucks und der Vibrationsfrequenz bieten, da dies die beiden kritischsten Faktoren für die Bestimmung der Steindichte sind.

Letztendlich kommt die Beherrschung der Steinproduktion aus dem Verständnis, dass die Maschine ein Werkzeug zur Anwendung kontrollierter Kraft auf ein sorgfältig entwickeltes Material ist.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Hydraulische Presse / Stempelkopf | Übt hohen Druck aus, um die Betonmischung zu verdichten. |

| Vibrationssystem | Verflüssigt die Mischung für eine gleichmäßige Verteilung in der Form. |

| Formkasten | Definiert die Form und Größe des fertigen Steins. |

| SPS-Steuerungssystem | Koordiniert den gesamten Prozess für Effizienz und Konsistenz. |

| Null-Slump-Betonmischung | Eine halbtrockene, präzise Mischung, die für erfolgreiches Formen unerlässlich ist. |

Bereit, die Effizienz Ihres Bauprojekts zu steigern?

GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, darunter Betonsteinmaschinen, Winden, Betonmischer und Mischanlagen, die für Bauunternehmen und Auftragnehmer weltweit entwickelt wurden. Unsere Ausrüstung gewährleistet hohe Produktionsmengen, gleichbleibende Qualität und zuverlässige Leistung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Produktionsanforderungen erfüllen und Ihr Unternehmen voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Baustoffbetonanlage Maschine Betonmischer

- Betonmischer für Baustellen

- HZS25 Beste Betonmischanlage für schnellen Betonmischbeton bei Bunnings

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Was war die erste aufgezeichnete Version des tragbaren Betonmischers und wer hat ihn erfunden? Entdecken Sie die pferdegezogene Innovation von 1904

- Warum ist die Reinigung der Ausrüstung nach jeder Betoncharge wichtig? Qualität sichern & Maschinen schützen

- Welche Größenoptionen gibt es für Betonmischer vor Ort? Finden Sie die perfekte Größe für Ihr Projekt

- Was ist der typische Kapazitätsbereich für Zementmischer? Wählen Sie die richtige Größe für Ihr Projekt

- Warum bevorzugen Baufirmen Betonmischanlagen im Container gegenüber traditionellen Anlagen? Gewinnen Sie die Kontrolle vor Ort & senken Sie Kosten