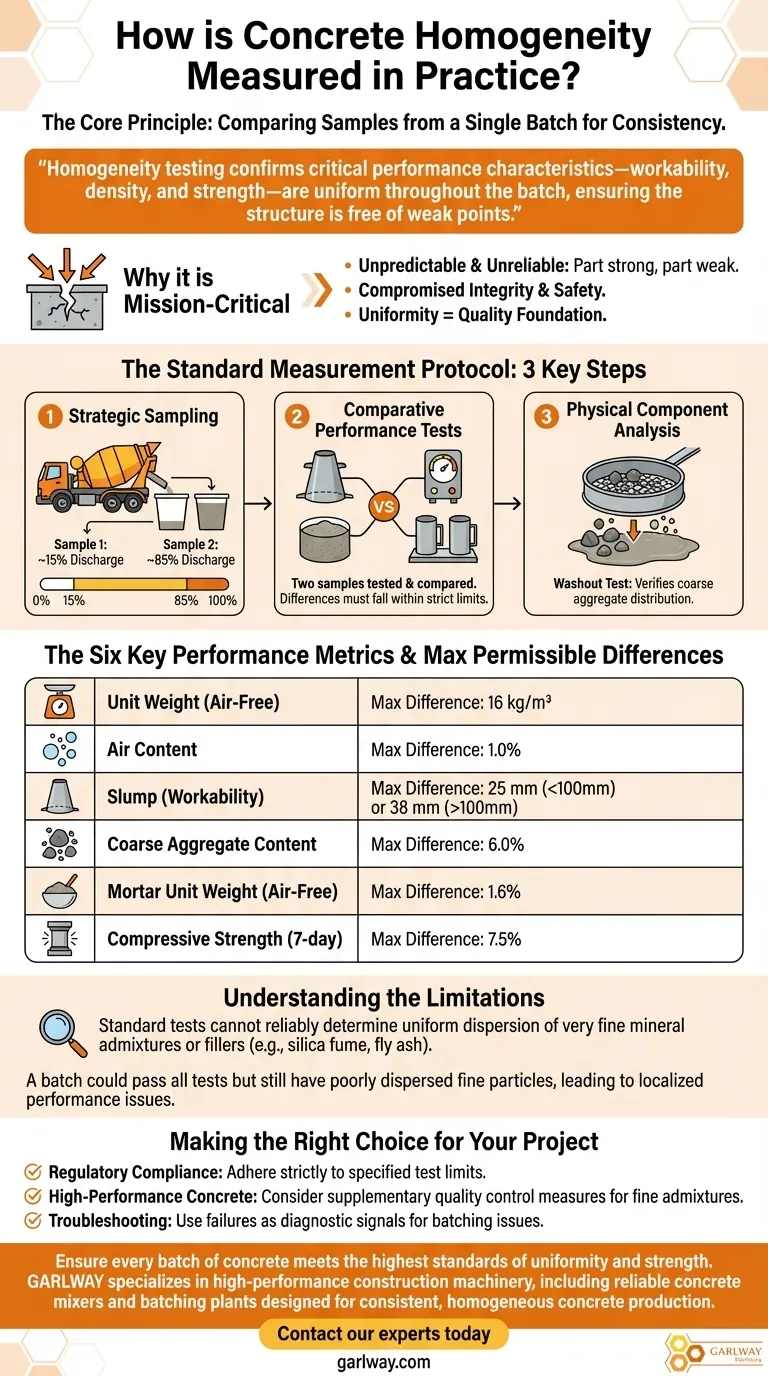

In der Praxis wird die Homogenität von Beton durch den Vergleich von Proben gemessen, die von verschiedenen Stellen innerhalb einer einzigen Charge entnommen wurden. Diese Proben werden dann einer Reihe von standardisierten Prüfungen unterzogen, um sicherzustellen, dass ihre wichtigsten physikalischen Eigenschaften nicht um mehr als eine vordefinierte, akzeptable Spanne abweichen. Dieser Prozess verifiziert, dass jeder Teil der Betonmischung in seiner Zusammensetzung und potenziellen Leistung konsistent ist.

Das Kernprinzip der Homogenitätsprüfung besteht nicht nur darin, die Inhaltsstoffe zu analysieren, sondern zu bestätigen, dass kritische Leistungsmerkmale – wie Verarbeitbarkeit, Dichte und Festigkeitspotenzial – über die gesamte Charge hinweg gleichmäßig sind, um sicherzustellen, dass das fertige Bauwerk frei von Schwachstellen ist.

Warum Homogenität missionskritisch ist

Eine Betoncharge, der es an Homogenität mangelt, ist unvorhersehbar und unzuverlässig. Das bedeutet, dass ein Teil des Gusses stark und langlebig sein kann, während ein anderer porös, schwach oder schwer zu verarbeiten sein könnte.

Diese Inkonsistenz beeinträchtigt direkt die strukturelle Integrität, die Sicherheit und die langfristige Haltbarkeit des fertigen Bauteils. Gleichmäßigkeit ist das Fundament für hochwertigen Beton.

Das Standard-Messprotokoll

Der Industriestandard für die Messung der Homogenität beinhaltet einen direkten Vergleich von zwei Proben, die typischerweise aus dem frühen und späten Teil der Chargenentladung entnommen werden.

Schritt 1: Strategische Probenahme

Proben werden aus zwei verschiedenen Stellen innerhalb der Charge entnommen. Bei einem Fahrmischer geschieht dies oft, nachdem etwa 15 % und 85 % der Ladung entladen wurden.

Schritt 2: Vergleichende Leistungstests

Die beiden Proben werden dann getestet und die Ergebnisse miteinander verglichen. Die Unterschiede müssen innerhalb strenger, spezifizierter Grenzen liegen, damit die Charge als homogen gilt.

Schritt 3: Analyse der physikalischen Komponenten

Ein physikalischer „Auswaschtest“ wird oft durchgeführt. Bei diesem Verfahren wird der Zementleim von der Probe abgewaschen, wodurch das verbleibende Gesteinskorn getrocknet, gesiebt und gewogen werden kann, um die Verteilung des groben Gesteinskorns zu überprüfen.

Die sechs wichtigsten Leistungskennzahlen

Eine Betoncharge gilt nur dann als homogen, wenn die Differenz zwischen den beiden Proben die folgenden Kriterien erfüllt.

Raumgewicht (luftfrei)

Dies misst die Dichte des Betons. Eine signifikante Abweichung deutet auf eine schlechte Verteilung von Gesteinskörnungen oder Zementleim hin.

- Maximal zulässige Differenz: 16 kg/m³

Luftgehalt

Eingeschlossene Luft ist entscheidend für die Frost-Tau-Beständigkeit, muss aber konsistent sein. Zu große Schwankungen bedeuten, dass einige Teile des Betons weniger haltbar oder schwächer sind als andere.

- Maximal zulässige Differenz: 1,0 %

Setzmaß (Verarbeitbarkeit)

Das Setzmaß ist ein primärer Indikator für die Verarbeitbarkeit und den Wassergehalt. Ein großer Unterschied zwischen den Proben deutet auf eine ungleichmäßige Wasserverteilung hin, die sich direkt auf die Einbringung und Festigkeit auswirkt.

- Maximal zulässige Differenz: 25 mm (für Setzmaße < 100 mm) oder 38 mm (für Setzmaße > 100 mm)

Grobes Gesteinskorngehalt

Dies bestätigt, dass die größten Gesteinskörner gleichmäßig in der Mischung verteilt sind und sich nicht abgesetzt haben.

- Maximal zulässige Differenz: 6,0 %

Raumgewicht des Mörtels (luftfrei)

Dieser Test konzentriert sich speziell auf die Dichte des Feinkorn- und Zementleimanteils der Mischung und bietet eine weitere Überprüfung der Verteilung der Bestandteile.

- Maximal zulässige Differenz: 1,6 %

Druckfestigkeit

Aus jeder Probe werden Zylinder gegossen und getestet, typischerweise nach 7 Tagen. Dies ist der ultimative Test für die Konsistenz der Leistung.

- Maximal zulässige Differenz: 7,5 %

Verständnis der Einschränkungen

Obwohl diese Standardtests robust sind, sind sie nicht unfehlbar. Es ist entscheidend, ihren primären blinden Fleck zu verstehen.

Die Herausforderung feiner Zusatzmittel

Standard-Auswasch- und Leistungstests können die gleichmäßige Dispersion von sehr feinen mineralischen Zusatzmitteln oder Füllstoffen wie Silikastaub, Metakaolin oder bestimmten Flugaschen nicht zuverlässig bestimmen.

Warum das wichtig ist

Eine Charge könnte theoretisch alle sechs Standard-Homogenitätstests bestehen und dennoch schlecht dispergierte feine Zusatzmittel aufweisen. Dies kann zu lokalen Leistungsproblemen führen, wie z. B. variabler Permeabilität oder reduzierter chemischer Beständigkeit, die vom Standardprotokoll nicht erfasst werden.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Ergebnisse der Homogenitätsprüfung als klaren Indikator für die Qualität und Konsistenz der Charge.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Vorschriften liegt: Die strikte Einhaltung der sechs angegebenen Testgrenzwerte ist die nicht verhandelbare Anforderung für die bestandene Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsbeton liegt: Erkennen Sie die Grenzen dieser Tests an und erwägen Sie ergänzende Qualitätskontrollmaßnahmen, wenn die gleichmäßige Dispersion feiner Zusatzmittel für Ihr Design entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung einer Mischung liegt: Ein Versagen bei einer dieser Kennzahlen liefert ein klares diagnostisches Signal, das direkt auf potenzielle Probleme mit der Chargieranlage, der Mischzeit oder dem Prozess hinweist.

Letztendlich bieten diese Messungen einen zuverlässigen Rahmen, um zu überprüfen, ob jeder Teil Ihres Betons so vorbereitet ist, dass er wie geplant funktioniert.

Zusammenfassungstabelle:

| Testmetrik | Maximal zulässige Differenz |

|---|---|

| Raumgewicht (luftfrei) | 16 kg/m³ |

| Luftgehalt | 1,0 % |

| Setzmaß | 25 mm (<100 mm) oder 38 mm (>100 mm) |

| Grobes Gesteinskorngehalt | 6,0 % |

| Raumgewicht des Mörtels (luftfrei) | 1,6 % |

| Druckfestigkeit | 7,5 % |

Stellen Sie sicher, dass jede Betoncharge die höchsten Standards an Gleichmäßigkeit und Festigkeit erfüllt. GARLWAY ist spezialisiert auf Hochleistungsbaumaschinen, einschließlich zuverlässiger Betonmischer und Betonmischanlagen, die für eine konsistente, homogene Betonproduktion ausgelegt sind. Lassen Sie uns Ihnen helfen, Schwachstellen zu beseitigen und mit Zuversicht zu bauen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement