Kurz gesagt, die wichtigsten Anpassungen, die Sie während des Beladens am Betonmischgut vornehmen können, sind die Feinabstimmung des Wassergehalts, die Zugabe kleiner Mengen trockener Bestandteile und die Regulierung chemischer Zusatzmittel wie Fließmittel. Diese Änderungen werden auf der Grundlage von Echtzeitüberwachung vorgenommen, um sicherzustellen, dass das Endprodukt die Zielspezifikationen für Konsistenz und Leistung erfüllt.

Das Kernprinzip der Anpassung während des Transports besteht nicht darin, die Mischung neu zu gestalten, sondern geringfügige Kurskorrekturen vorzunehmen. Ziel ist es, die für die Projektanforderungen erforderlichen Verarbeitbarkeits- und Konsistenzkennzahlen präzise zu erreichen und reale Variablen auszugleichen.

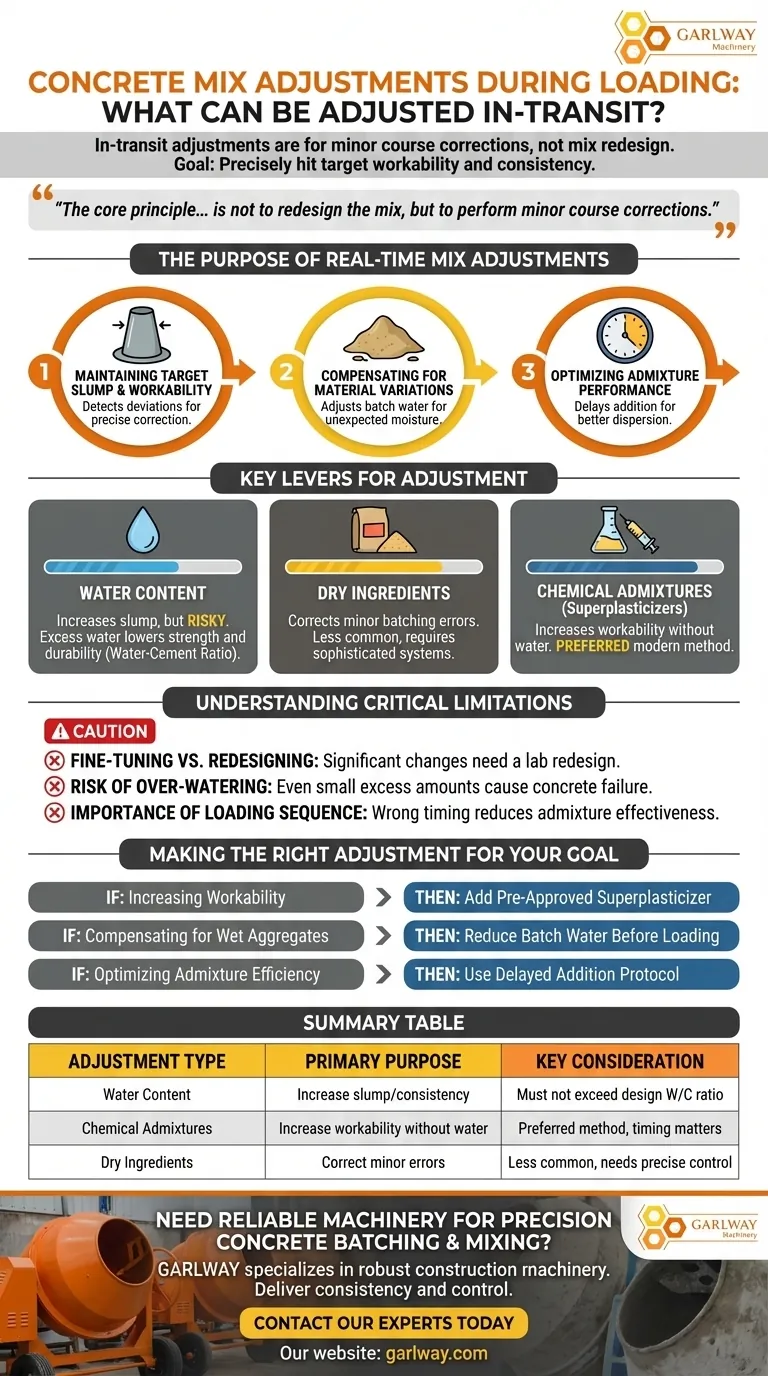

Zweck von Echtzeit-Mischungsanpassungen

Änderungen während des Beladens oder Transports sind ein entscheidender Teil der Qualitätskontrolle in der modernen Betonherstellung. Sie ermöglicht es den Herstellern, von einem starren Rezept zu einem reaktionsfähigen Prozess überzugehen, der reale Bedingungen berücksichtigt.

Aufrechterhaltung des Ziel-Setzmaßes und der Verarbeitbarkeit

Der häufigste Grund für eine Anpassung ist das Erreichen des spezifizierten Setzmaßes, das ein Maß für die Konsistenz und Fließfähigkeit von Beton ist. Echtzeit-Überwachungssysteme können Abweichungen erkennen und die Notwendigkeit einer präzisen Korrektur signalisieren.

Ausgleich von Materialschwankungen

Der Feuchtigkeitsgehalt von Rohstoffen, insbesondere von Sand und Zuschlagstoffen, kann erheblich schwanken. Eine Anpassung des Wassergehalts der Charge ist oft notwendig, um unerwartet feuchte oder trockene Zuschlagstoffe auszugleichen und sicherzustellen, dass das endgültige Wasser-Zement-Verhältnis korrekt bleibt.

Optimierung der Leistung von Zusatzmitteln

Der Zeitpunkt, zu dem ein Zusatzmittel zugegeben wird, kann seine Wirksamkeit erheblich beeinflussen. Bei einigen Anpassungen geht es darum, *wann* eine Zutat hinzugefügt wird, nicht nur darum, *wie viel*.

Zum Beispiel kann die Verzögerung der Zugabe eines hochwirksamen Wasserreduzierers (Fließmittel) bis zur vollständigen Vermischung von Zement und Zuschlagstoffen die Zementdispersion verbessern. Dies ermöglicht es Ihnen, die gewünschte Verarbeitbarkeit mit einer geringeren Dosierung des Zusatzmittels zu erreichen.

Wichtige Stellschrauben für die Anpassung

Sie haben drei Hauptwerkzeuge zur Verfügung, um Korrekturen in Echtzeit vorzunehmen. Jedes dient einem anderen Zweck und hat seine eigenen Regeln.

Wassergehalt

Die Zugabe von Wasser ist die häufigste Anpassung, aber auch die riskanteste. Sie dient der Erhöhung des Setzmaßes, muss aber sorgfältig kontrolliert werden, da überschüssiges Wasser die Festigkeit und Haltbarkeit des Betons negativ beeinflusst, indem es das Wasser-Zement-Verhältnis erhöht.

Trockene Bestandteile

In einigen Fällen können geringe Mengen trockener Bestandteile wie Zement oder Sand hinzugefügt werden. Dies ist weitaus seltener und wird typischerweise von hochentwickelten Dosiersystemen gehandhabt, um einen erkannten Fehler bei der ursprünglichen Beladung zu korrigieren.

Chemische Zusatzmittel

Die Verwendung von Fließmitteln ist die bevorzugte moderne Methode zur Verbesserung der Verarbeitbarkeit. Diese Zusatzmittel erhöhen das Setzmaß, ohne dass zusätzliches Wasser benötigt wird, und schützen so die entworfene Festigkeit und Integrität der Mischung.

Verständnis der kritischen Einschränkungen

Zu wissen, was man *nicht* tun sollte, ist genauso wichtig wie zu wissen, was man tun kann. Der Spielraum für spontane Anpassungen ist eng und unterliegt strengen Prinzipien.

Feinabstimmung vs. Neugestaltung

Echtzeit-Anpassungen dienen nur der geringfügigen Feinabstimmung. Wenn es erhebliche Änderungen bei den Eigenschaften der Rohstoffe oder den Leistungsanforderungen des Projekts gibt, reicht eine einfache Anpassung nicht aus.

Solche Situationen erfordern eine vollständige, optimierte Mischungsneugestaltung, die alle Variablen neu bewertet, einschließlich des Wasser-Zement-Verhältnisses und der Dosierung von mineralischen Zusatzmitteln. Dies geschieht im Labor, nicht im LKW.

Das Risiko der Überwässerung

Unkontrollierte Wasserzugabe vor Ort ist eine Hauptursache für Betonversagen. Selbst geringe Mengen überschüssigen Wassers können die Druckfestigkeit und die langfristige Haltbarkeit erheblich reduzieren. Alle Wasserzugaben müssen innerhalb der Grenzen des ursprünglichen Mischungsdesigns bleiben.

Die Bedeutung der Beladungsreihenfolge

Wie bereits erwähnt, ist die Reihenfolge, in der Sie die Komponenten hinzufügen, wichtig. Das einfache Hinzufügen eines Zusatzmittels zur falschen Zeit kann seine Wirksamkeit verringern oder zu unbeabsichtigten Folgen führen. Eine ordnungsgemäße Beladungsreihenfolge ist integraler Bestandteil des Mischungsdesigns selbst.

Die richtige Anpassung für Ihr Ziel vornehmen

Nutzen Sie diesen Leitfaden, um die richtige Vorgehensweise basierend auf Ihrem Ziel zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Verarbeitbarkeit (Setzmaß) liegt: Die kontrollierteste Methode ist die Zugabe eines vorab zugelassenen Fließmittels; die Zugabe von Wasser ist eine sekundäre Option und muss innerhalb strenger Spezifikationsgrenzen erfolgen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von feuchten Zuschlagstoffen liegt: Die richtige Anpassung ist die präzise Reduzierung des Wassers in der Charge im Werk, bevor die Beladung beginnt, und nicht die spätere Zugabe von mehr Zement.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Effizienz von Zusatzmitteln liegt: Erwägen Sie ein verzögertes Zugabeprotokoll für Wasserreduzierer, indem Sie diese nach gründlicher Vermischung aller anderen Komponenten zugeben.

Die Beherrschung dieser Echtzeit-Anpassungen verwandelt die Betonherstellung von einem statischen Rezept in einen dynamischen, qualitätsgesicherten Prozess.

Zusammenfassungstabelle:

| Anpassungstyp | Hauptzweck | Wichtige Überlegung |

|---|---|---|

| Wassergehalt | Erhöhung des Setzmaßes/der Konsistenz | Darf das entworfene Wasser-Zement-Verhältnis nicht überschreiten, um die Festigkeit zu erhalten. |

| Chemische Zusatzmittel (z. B. Fließmittel) | Verbesserung der Verarbeitbarkeit ohne Wasser | Bevorzugte Methode; Zeitpunkt der Zugabe beeinflusst die Leistung. |

| Trockene Bestandteile (z. B. Zement, Sand) | Korrektur geringfügiger Dosierungsfehler | Weniger verbreitet; erfordert präzise Steuerung. |

Benötigen Sie zuverlässige Maschinen zur Unterstützung Ihrer präzisen Betonchargierung und -mischung? GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich Betonmischern und Betonmischanlagen, für Bauunternehmen und Auftragnehmer weltweit. Unsere Ausrüstung ist darauf ausgelegt, die Konsistenz und Kontrolle zu liefern, die Sie für hochwertige Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Projekt zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen

- Warum sind die Stärke und der Service des Herstellers bei der Auswahl eines Betonmischers wichtig? Sichern Sie den langfristigen Projekterfolg

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis