Wenn ein Zuschlagstoff-Zuführsystem ausfällt, kommt der gesamte Betonproduktionsprozess zum Stillstand. Die häufigsten Probleme sind mechanischer und elektrischer Natur und betreffen typischerweise eine abweichende oder verklemmte Zuschlagstoff-Trichter, eine Überhitzung des Hebemotors, ein Nicht-Absenken des Trichters nach der Entladung oder ein Versagen des Materialtors des Dosiersystems beim Öffnen oder Schließen.

Diese Ausfälle treten selten plötzlich auf. Sie sind typischerweise Symptome zugrunde liegender Probleme bei der mechanischen Ausrichtung, der Sensorgenauigkeit oder der Motorbelastung, was die Notwendigkeit einer diagnostischen Denkweise und nicht nur einer reaktiven unterstreicht.

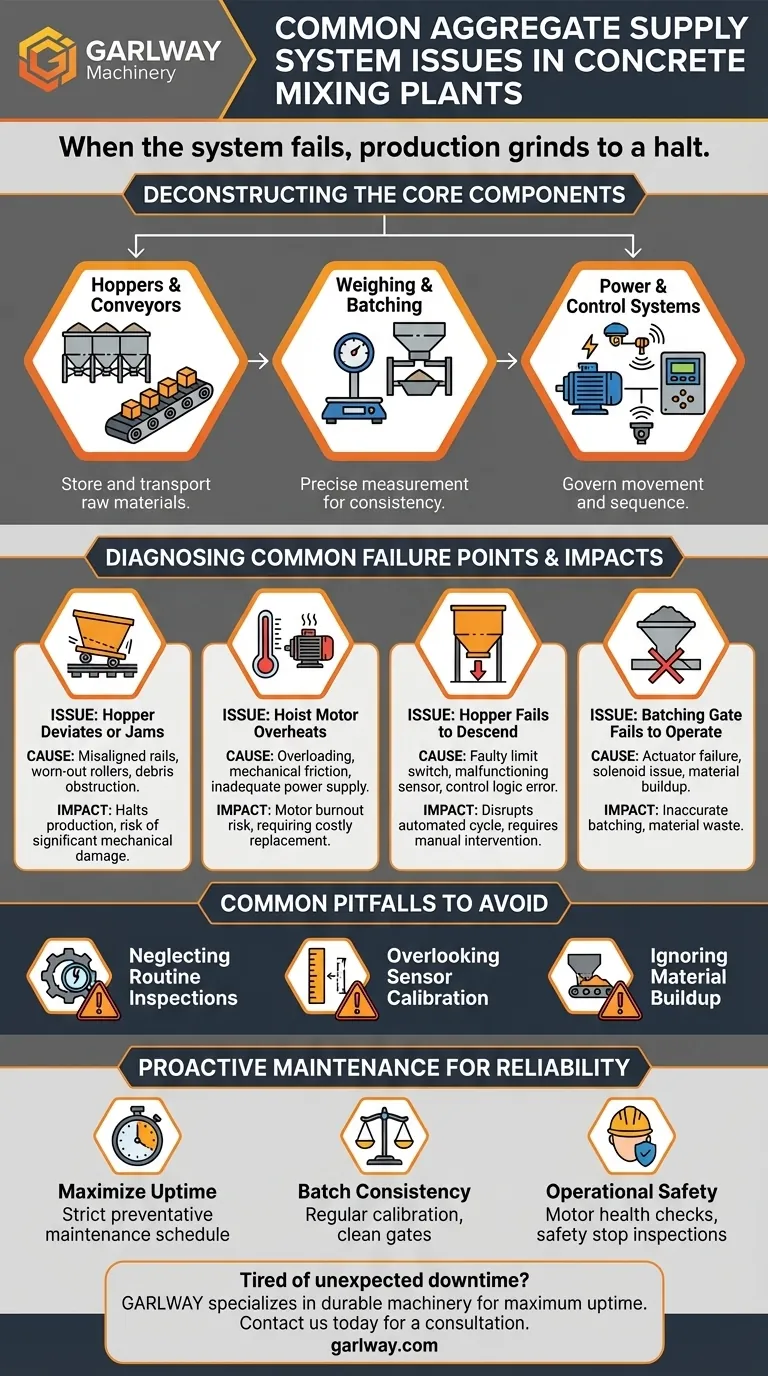

Zerlegung der Kernkomponenten des Systems

Um die Fehlerpunkte zu verstehen, müssen wir zuerst die Funktion des Systems verstehen. Das Zuschlagstoff-Zuführsystem ist für die Lagerung, Verwiegung und Förderung von Sand und Kies zum Hauptmischer verantwortlich.

Die Rolle von Trichtern und Förderern

Lagertrichter enthalten die rohen Zuschlagstoffmaterialien. Ein Fördersystem, oft ein Bandförderer oder ein Schüttgutzug, transportiert diese Materialien dann von den Trichtern zum Wiegesystem.

Die Bedeutung von Wiegen und Dosieren

Das Wiegesystem verwendet elektronische Geräte, um sicherzustellen, dass die genaue Menge jedes Zuschlagstoffs in die Mischung gelangt. Das Materialtor des Dosiersystems öffnet sich dann, um die gewogenen Materialien zur Förderung freizugeben.

Die Strom- und Steuerungssysteme

Elektromotoren, insbesondere der Hebemotor, liefern die Energie für den Transport. Die gesamte Sequenz wird von einem Steuerungssystem gesteuert, das auf Sensoren und Endschaltern basiert, um Befehle korrekt auszuführen.

Diagnose häufiger Fehlerpunkte

Jedes häufige Problem weist auf eine bestimmte Reihe potenzieller Ursachen hin. Eine systematische Diagnose ist der Schlüssel zur Minimierung von Ausfallzeiten.

Problem: Der Trichter weicht ab oder klemmt

Ein Schüttgutzug-Trichter, der stecken bleibt oder von seiner Spur abläuft, ist oft ein Zeichen für ein physisches Problem. Dies kann durch falsch ausgerichtete Schienen, abgenutzte Rollen oder Schmutz, der den Weg blockiert, verursacht werden.

Dieser Ausfall stoppt sofort die Produktion und kann erhebliche mechanische Schäden verursachen, wenn er nicht behoben wird.

Problem: Der Hebemotor überhitzt

Ein überhitzter Motor ist ein kritisches Warnsignal. Die Grundursache ist typischerweise eine übermäßige Belastung, die durch Überladung des Trichters, mechanische Reibung durch falsch ausgerichtete Teile oder eine unzureichende Stromversorgung verursacht werden kann.

Wenn dies ignoriert wird, kann dies zu einem Motorschaden führen, der einen kostspieligen und zeitaufwändigen Austausch erfordert.

Problem: Der Trichter senkt sich nicht ab

Wenn ein Trichter entladen wird, aber nicht wie programmiert zurückkehrt, liegt das Problem oft an elektrischen oder sensorbezogenen Ursachen. Ein defekter Endschalter, ein fehlerhafter Sensor oder ein Logikfehler im Steuerungssystem kann das Signal zum Absenken des Trichters nicht übermitteln.

Dieser Fehler stört den automatisierten Produktionszyklus und erfordert manuelle Eingriffe.

Problem: Das Dosier-Tor funktioniert nicht

Ein Materialtor, das sich nicht richtig öffnet oder schließt, deutet auf einen Ausfall seines Betätigungssystems hin. Dies könnte ein Problem mit dem pneumatischen oder hydraulischen System, einem defekten Magnetventil oder einfach Materialansammlungen sein, die eine saubere Abdichtung verhindern.

Dieses Problem beeinträchtigt direkt die Genauigkeit der Betonmischung und kann zu erheblichen Materialverlusten führen.

Häufige Fallstricke, die es zu vermeiden gilt

Viele Systemausfälle sind vermeidbar und resultieren aus betrieblichen Versäumnissen und nicht aus inhärenten Konstruktionsfehlern.

Vernachlässigung routinemäßiger Inspektionen

Ungewöhnliche Geräusche, Vibrationen oder ruckartige Bewegungen im Antriebssystem sind frühe Anzeichen von Verschleiß. Regelmäßige Inspektionen von Riemen, Rollen und Motoren können diese Probleme erkennen, bevor sie zu einem Ausfall führen.

Übersehen der Sensor-Kalibrierung

Das Steuerungssystem ist auf genaue Daten von Sensoren und Endschaltern angewiesen. Wenn diese Komponenten verschmutzt, falsch ausgerichtet oder nicht kalibriert sind, trifft das System falsche Entscheidungen, was zu Fehlern wie einem Trichter führt, der zur falschen Zeit stoppt oder sich nicht absenkt.

Ignorieren von Materialansammlungen

Zuschlagstoffe, Sand und Zementstaub sind abrasiv und können sich auf mechanischen Teilen, Sensoren und Torabdichtungen ansammeln. Diese Ansammlungen erhöhen die Reibung, verursachen Verstopfungen und führen zu vorzeitigem Bauteilausfall.

Die richtige Wahl für Ihr Ziel treffen

Ein proaktiver Ansatz, der sich auf vorbeugende Wartung konzentriert, ist die effektivste Strategie, um die Zuverlässigkeit Ihres Zuschlagstoff-Zuführsystems zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Implementieren Sie einen strengen Wartungsplan, der die Überprüfung und Schmierung aller mechanischen Verschleißstellen, insbesondere der Heberollen und Förderbänder, priorisiert.

- Wenn Ihr Hauptaugenmerk auf der Chargenkonsistenz liegt: Kalibrieren Sie regelmäßig die elektronischen Wiegesysteme und stellen Sie sicher, dass die Dosier-Tore sauber sind und ohne Behinderung oder Verzögerung funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Machen Sie Motor-Gesundheitschecks und Inspektionen aller Not-Aus-Schalter und Endschalter zu einem nicht verhandelbaren Bestandteil Ihrer täglichen Routine.

Ein systematischer Ansatz zur Überwachung und Wartung verwandelt das Zuschlagstoff-Zuführsystem von einer potenziellen Belastung in einen zuverlässigen Vermögenswert.

Zusammenfassungstabelle:

| Häufiges Problem | Hauptursache | Wichtigste Auswirkung |

|---|---|---|

| Trichter weicht ab/klemmt | Falsch ausgerichtete Schienen, abgenutzte Rollen, Schmutz | Produktionsstopp, Risiko mechanischer Schäden |

| Hebemotor überhitzt | Überlastung, mechanische Reibung, Stromprobleme | Risiko von Motorschaden, teurer Austausch |

| Trichter senkt sich nicht ab | Defekter Endschalter, Sensorstörung | Stört automatischen Zyklus, erfordert manuellen Reset |

| Dosier-Tor versagt | Betätigungsfehler, Magnetventilproblem, Materialansammlung | Ungenaues Dosieren, Materialverschwendung |

Müde von unerwarteten Ausfallzeiten Ihres Zuschlagstoff-Zuführsystems?

GARLWAY ist spezialisiert auf langlebige Baumaschinen, die auf Zuverlässigkeit ausgelegt sind. Unsere Betonmischanlagen, Mischer und Winden sind für den anspruchsvollen Einsatz gebaut und helfen Bauunternehmen und Auftragnehmern weltweit, die Betriebszeit und die Chargenkonsistenz zu maximieren.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen oder Lösungen für Ihr aktuelles System finden. Kontaktieren Sie GARLWAY noch heute für eine Beratung und halten Sie Ihre Betonproduktion reibungslos am Laufen.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

Andere fragen auch

- Wie sind die Straßen innerhalb einer Betonmischanlage typischerweise ausgelegt? Optimierung für Sicherheit und Effizienz

- Was sind die Vorteile von verschraubbaren Zementsilos? Senken Sie Transportkosten & vereinfachen Sie die Logistik

- Was sind die Vorteile von automatisierten Abläufen in einem Mischanlagenbetrieb? Höhere Qualität & Gewinne erzielen

- Welche Aspekte des Vibrationssiebs sollten in einer Betonmischanlage überprüft werden? Gewährleistung gleichbleibender Betonqualität & Anlagenverfügbarkeit

- Wie stellt ein Betonwerk die hohe Qualität seiner Produkte sicher? Konsistenten, zuverlässigen Beton erzielen

- Welche Faktoren werden bei der Planung und Auswahl einer Betonmischanlage berücksichtigt? Optimieren Sie Ihr Bauprojekt

- Wie funktioniert eine Trockenmischbetonanlage? Ein Leitfaden für eine effiziente Fernversorgung mit Beton

- Was ist der Zweck einer Asphaltmischanlage? Hochwertigen, langlebigen Fahrbahnbelag herstellen