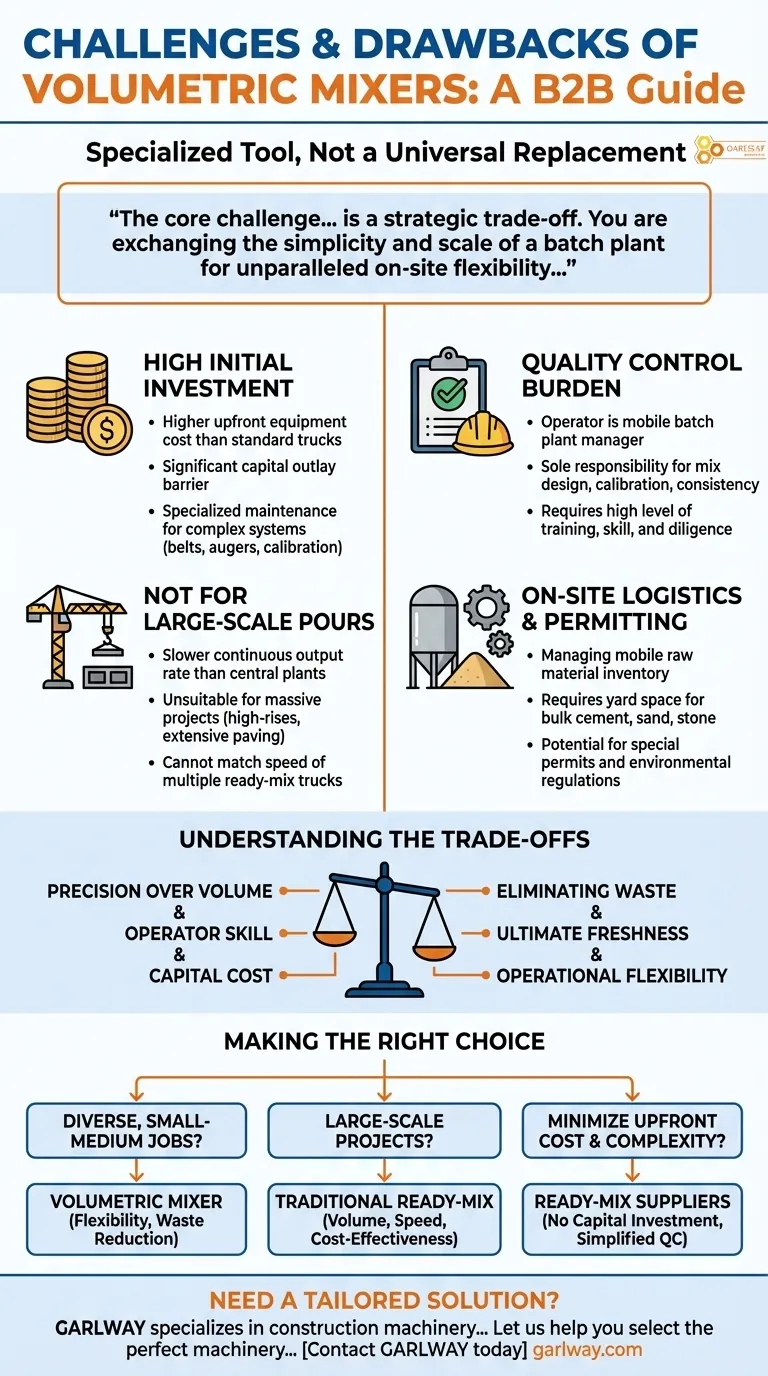

Obwohl sie unglaublich flexibel sind, sind die Hauptnachteile von volumetrischen Mischern ihre höheren anfänglichen Ausrüstungskosten, ihre Ungeeignetheit für sehr große Produktionsgüsse und die kritische Verlagerung der Verantwortung für die Qualitätskontrolle von einer zentralen Anlage direkt auf den Bediener vor Ort. Diese Herausforderungen bedeuten, dass sie ein Spezialwerkzeug sind und kein universeller Ersatz für herkömmliche Transportbetonmischer.

Die Kernherausforderung eines volumetrischen Mischers ist kein grundlegender Mangel, sondern ein strategischer Kompromiss. Sie tauschen die Einfachheit und den Umfang einer Mischanlage gegen unübertroffene Flexibilität vor Ort, was eine hohe Belastung für die Fähigkeiten des Bedieners und Ihr anfängliches Budget darstellt.

Zerlegung der Kernherausforderungen

Um eine fundierte Entscheidung zu treffen, müssen Sie die spezifischen betrieblichen und finanziellen Hürden verstehen, die mit volumetrischen Mischern verbunden sind. Jede Herausforderung ist eine direkte Folge ihrer einzigartigen On-Demand-Mischfähigkeit.

Die hohen Anfangsinvestitionen

Die Anschaffungskosten für einen volumetrischen Mischwagen sind in der Regel höher als für einen Standard-Transportbetonmischer. Diese anfängliche Kapitalbindung ist für viele Betreiber eine erhebliche Hürde.

Über den Kaufpreis hinaus können auch die Wartungskosten höher sein. Während einige Komponenten einfacher sind, erfordert das gesamte System aus Riemen, Schnecken und Kalibriergeräten spezielle Aufmerksamkeit, um die Mischgenauigkeit aufrechtzuerhalten.

Die Last der Qualitätskontrolle

Bei einem herkömmlichen Transportbetonmischer wird der Beton unter kontrollierten Bedingungen in einer zentralen Mischanlage hergestellt. Die Hauptaufgabe des Fahrers ist der Transport und die Lieferung.

In einem volumetrischen System ist jeder Fahrer ein mobiler Mischanlagenbetreiber. Er ist allein dafür verantwortlich, das richtige Mischdesign, die korrekte Kalibrierung und die gleichbleibende Qualität sicherzustellen. Dies erfordert ein wesentlich höheres Maß an Schulung, Können und Sorgfalt.

Nicht für großvolumige Gießvorgänge geeignet

Volumetrische Mischer sind für Präzision und nicht für massive Leistung ausgelegt. Sie produzieren Beton kontinuierlich, aber mit geringerer Geschwindigkeit, als eine zentrale Mischanlage eine Flotte von Lastwagen beladen kann.

Für große Projekte wie Fundamentarbeiten, Hochhausbau oder umfangreiche Straßenbauarbeiten kann die Effizienz und Geschwindigkeit mehrerer Transportbetonmischer von einer dedizierten Anlage nicht erreicht werden.

Logistik und Genehmigungen vor Ort

Der Betrieb eines volumetrischen Mischers bedeutet, dass Sie auch ein mobiles Inventar an Rohstoffen verwalten. Dies erfordert einen Hof zur Lagerung von Zement, Sand und Kies.

Abhängig von Ihrem Standort kann die Lagerung großer Mengen an Materialien, insbesondere von losem Zement in einem Silo, spezielle Genehmigungen und die Einhaltung von Umweltvorschriften erfordern.

Verständnis der Kompromisse

Die Nachteile von volumetrischen Mischern sind nicht willkürlich; sie sind die notwendige Kehrseite ihrer größten Stärken. Das Verständnis dieses Gleichgewichts ist entscheidend für die Bestimmung ihres Wertes für Ihren Betrieb.

Präzision über Volumen

Die geringere Ausgabegeschwindigkeit ist ein direkter Kompromiss für die Eliminierung von Abfall. Sie mischen genau die Menge an Beton, die für den Auftrag benötigt wird, bis auf den Kubikfuß. Dies ist ideal für kleine, kundenspezifische Aufträge, bei denen eine kurze Ladung von einer Transportbetonanlage unverhältnismäßig teuer wäre.

Fahrerkompetenz für ultimative Frische

Die Anforderung an einen qualifizierten Bediener ist der Preis, den Sie für perfekt frischen Beton zahlen. Da er kurz vor dem Gießen gemischt wird, gibt es keine Probleme mit Beton, der während des Transports alt wird ("heiße Ladungen") oder der Bildung von "kalten Fugen" zwischen den Gießvorgängen.

Kapitalkosten für betriebliche Flexibilität

Die höheren Anfangsinvestitionen bringen Ihnen unglaubliche Vielseitigkeit. Ein einziger volumetrischer Mischer kann an einem einzigen Tag mehrere verschiedene Mischdesigns zu verschiedenen Baustellen liefern. Er kann auch zu abgelegenen Standorten weit entfernt von der nächsten Mischanlage entsandt werden, was neue Marktchancen eröffnet.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl zwischen einem volumetrischen Mischer und der Abhängigkeit von Transportbetonlieferanten hängt vollständig von Ihrem Geschäftsmodell und der Art der von Ihnen ausgeführten Arbeit ab.

- Wenn Ihr Hauptaugenmerk auf vielfältigen, kleinen bis mittelgroßen Aufträgen liegt: Ein volumetrischer Mischer bietet unübertroffene Flexibilität, reduziert Abfall und kann Nischenmärkte effektiv bedienen.

- Wenn Ihr Hauptaugenmerk auf groß angelegten Bauprojekten liegt: Das Volumen, die Geschwindigkeit und die Kosteneffizienz eines traditionellen Transportbetonlieferanten sind die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten und der betrieblichen Komplexität liegt: Die Abhängigkeit von etablierten Transportbetonlieferanten eliminiert die Notwendigkeit einer großen Kapitalinvestition und die Belastung durch die Qualitätskontrolle vor Ort.

Letztendlich kommt die richtige Entscheidung von der korrekten Zuordnung des Werkzeugs zu den spezifischen Anforderungen Ihrer Projekte.

Zusammenfassungstabelle:

| Herausforderung | Wichtigste Auswirkung |

|---|---|

| Hohe Anfangsinvestition | Höhere Anschaffungskosten im Vergleich zu Standard-Transportbetonmischern; spezialisierte Wartung erforderlich. |

| Belastung der Qualitätskontrolle | Verlagerung der Verantwortung auf den Bediener vor Ort; erfordert qualifiziertes, geschultes Personal. |

| Begrenzt für großvolumige Gießvorgänge | Geringere Ausgabegeschwindigkeit macht ihn für volumenintensive Projekte wie Fundamente oder Straßenbau ungeeignet. |

| Logistik und Genehmigungen vor Ort | Erfordert Lagerung von Rohstoffen und möglicherweise spezielle Genehmigungen für lose Zementsilos. |

Benötigen Sie eine Betonlösung, die auf Ihren Projektumfang zugeschnitten ist?

Während volumetrische Mischer spezifische Kompromisse haben, ist die Wahl der richtigen Ausrüstung entscheidend für Effizienz und Kosteneffektivität. GARLWAY ist auf Baumaschinen spezialisiert und bietet langlebige Winden, Betonmischer und Mischanlagen, die für Bauunternehmen und Auftragnehmer weltweit entwickelt wurden.

Lassen Sie uns Ihnen helfen, die perfekte Maschine für Ihre betrieblichen Bedürfnisse auszuwählen – sei es für Präzision, Volumen oder Flexibilität. Kontaktieren Sie GARLWAY noch heute, um Ihre Anforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihre Produktivität und Rentabilität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Belle Zementmischer JS2000 Volumetrischer Betonmischer für Harbor Freight

- Harbor Freight JS1500 Betonmischer für die Betonmischung vor Ort

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Wie können volumetrische Betonmischer konzeptionell verstanden werden? Eine mobile Mischanlage für Beton nach Bedarf

- Was ist der historische Ursprung der volumetrischen Betonmischung? Von der Antike bis zur modernen Innovation

- Warum könnte sich jemand für einen volumetrischen Betonmischer entscheiden? Erhalten Sie Kontrolle und Flexibilität vor Ort

- Was sind gängige Anwendungen für volumetrische Betonmischer? Präzision & Flexibilität vor Ort erzielen

- Was ist das grundlegende Funktionsprinzip von volumetrischen Betonmischern? On-Demand-Mischung für Null Abfall