Die Hauptursachen für Zylinderlecks in einer Betonmischanlage sind mechanische Ausfälle, die auf unsachgemäße Installation, Verunreinigung, Verschleiß von Komponenten und unzureichende Schmierung zurückzuführen sind. Diese Probleme beeinträchtigen die Integrität der Zylinderdichtungen, was entweder zu internen (zwischen Zylinderkammern) oder externen (nach außen) Lecks führt.

Das Kernproblem ist ein Versagen der mechanischen Präzision. Ob durch Fehlausrichtung, Schmutz oder einfachen Verschleiß verursacht, jeder Faktor, der eine perfekte Abdichtung verhindert, führt zu einer leistungshemmenden Leckage.

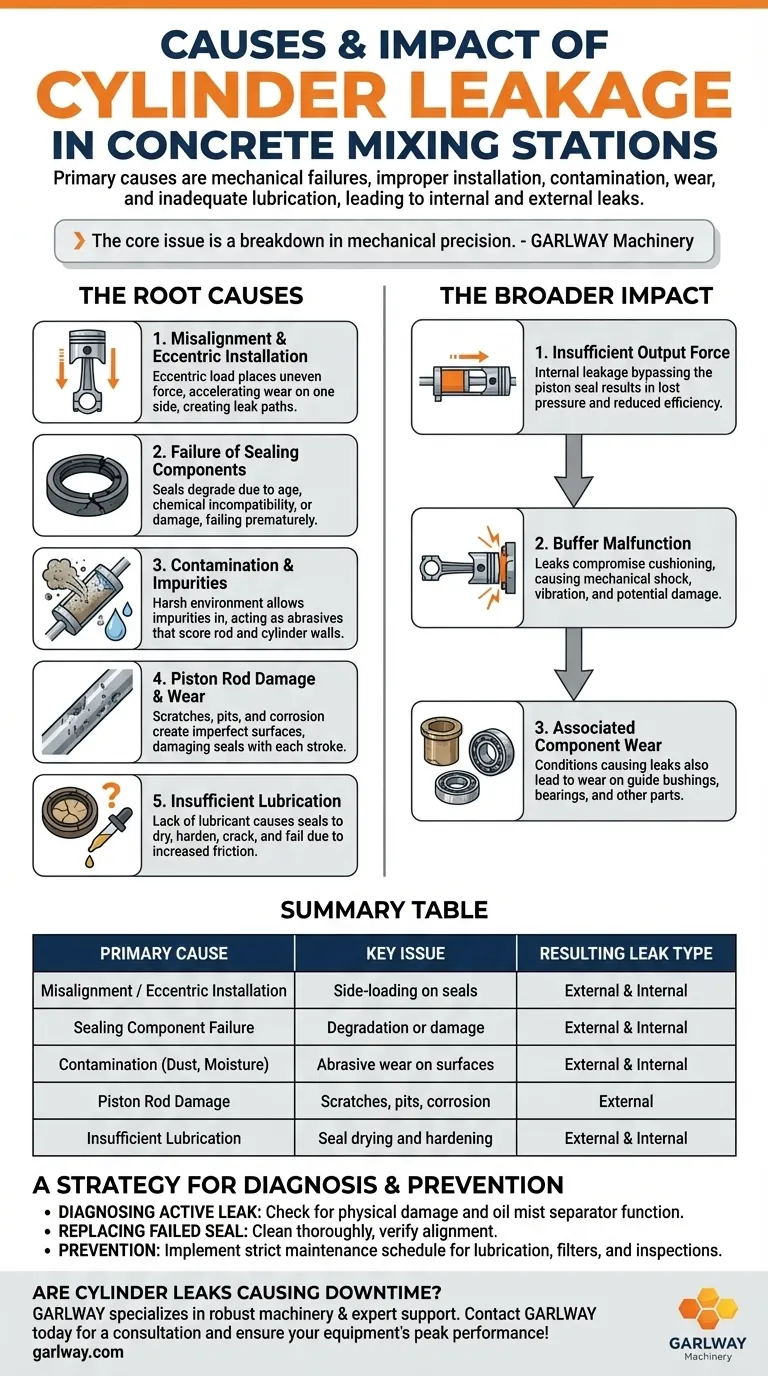

Die Ursachen für Zylinderlecks

Das Verständnis des Ursprungs eines Lecks ist der erste Schritt zu einer dauerhaften Lösung. Die Ursachen sind fast immer miteinander verbunden, wobei ein Problem oft zu einem anderen führt.

Fehlausrichtung und exzentrische Installation

Eine exzentrisch installierte Kolbenstange übt ungleichmäßige, seitliche Belastungen auf die Dichtungen und Lager aus. Diese Fehlausrichtung verhindert, dass der Dichtring richtig sitzt.

Mit der Zeit beschleunigt dieser ständige, ungleichmäßige Druck den Verschleiß auf einer Seite der Dichtung und schafft einen Weg für Flüssigkeit oder Luft zu entweichen.

Versagen von Dichtkomponenten

Dichtungen und Dichtringe sind die direktesten Fehlerpunkte. Sie sind so konzipiert, dass sie mit der Zeit verschleißen, können aber vorzeitig ausfallen.

Gründe für einen vorzeitigen Ausfall sind Alterungsbedingte Verschlechterung, chemische Unverträglichkeit mit Schmierstoffen oder physische Beschädigung während der Installation oder des Betriebs.

Verunreinigung und Verunreinigungen

Die raue Umgebung einer Betonmischanlage bedeutet, dass Staub, Feuchtigkeit und andere Verunreinigungen in den Zylinder gelangen können.

Diese Partikel wirken als Schleifmittel und zerkratzen die Oberfläche der Kolbenstange und der Zylinderwand. Diese mikroskopisch kleinen Kratzer greifen die Dichtungen an und führen schnell zu Lecks.

Beschädigung und Verschleiß der Kolbenstange

Die Kolbenstange selbst kann eine Leckagequelle sein. Kratzer, Vertiefungen oder Korrosion auf der Oberfläche der Stange schaffen eine unvollkommene Dichtfläche.

Wenn die beschädigte Stange bei jedem Hub durch die Dichtung gleitet, ermöglicht sie nicht nur ein Leck, sondern beschädigt auch fortschreitend die Dichtung selbst und verschlimmert das Problem.

Unzureichende Schmierung

Eine ordnungsgemäße Schmierung ist entscheidend für die Reduzierung von Reibung und Wärme. Ein Problem mit dem Ölnebelabscheider oder ein Mangel an Schmierstoff führt dazu, dass die Dichtungen austrocknen und hart werden.

Dies führt zu erhöhter Reibung, beschleunigtem Verschleiß und schließlich zum Reißen des Dichtungsmaterials, was zu internen und externen Lecks führt.

Die breiteren Auswirkungen: Von Leckagen bis zum Systemausfall

Ein Zylinderleck ist selten ein isoliertes Problem. Es ist oft ein Symptom eines größeren Problems und kann eine Kaskade anderer Ausfälle auslösen, wenn es nicht behoben wird.

Unzureichende Ausgangskraft

Interne Leckagen sind eine direkte Ursache für unzureichende Ausgangskraft. Wenn Luft oder Hydraulikflüssigkeit an der Kolbendichtung vorbeiströmt, geht der Druckunterschied verloren, der zur Bewegung der Last benötigt wird.

Der Zylinder kann sich langsam bewegen, unter Last stecken bleiben oder seinen Hub nicht abschließen, was die Betriebseffizienz der Anlage direkt beeinträchtigt.

Pufferfunktionsstörung

Lecks können auch den Puffer- oder Dämpfungseffekt des Zylinders am Ende seines Hubs beeinträchtigen.

Dies führt dazu, dass der Kolben auf die Endkappe schlägt, was mechanische Stöße, Vibrationen und potenzielle Schäden am Zylinder und der von ihm betriebenen Maschine verursacht.

Verschleiß zugehöriger Komponenten

Die Bedingungen, die Lecks verursachen – Fehlausrichtung, Verunreinigung und schlechte Schmierung – verursachen auch andere Probleme. Zum Beispiel zerstört eine fehlausgerichtete Kolbenstange nicht nur Dichtungen, sondern verursacht auch übermäßigen Verschleiß an Führungsbuchsen und Lagern.

Ebenso kann eine Wellenend-Leckage, die oft durch eine beschädigte Gleitringdichtung verursacht wird, zu einem Lagerschaden aufgrund von Reibung und Überhitzung führen.

Eine Strategie für Diagnose und Prävention

Ihre Reaktion sollte davon abhängen, ob Sie eine aktive Störung beheben oder einen langfristigen Wartungsplan implementieren.

- Wenn Sie ein aktives Leck diagnostizieren: Beginnen Sie mit der Überprüfung der offensichtlichsten Ursachen, wie z. B. physische Beschädigung der Kolbenstange und ordnungsgemäße Funktion des Ölnebelabscheiders.

- Wenn Sie eine defekte Dichtung ersetzen: Reinigen Sie sorgfältig alle Verunreinigungen aus dem Zylinder und überprüfen Sie die Ausrichtung der Kolbenstange, um eine sofortige Wiederholung des Fehlers zu verhindern.

- Wenn Sie sich auf die Prävention konzentrieren: Implementieren Sie einen strengen Zeitplan für die Überprüfung von Schmiersystemen, die Reinigung oder den Austausch von Luftfiltern und die Inspektion auf Anzeichen von physischer Fehlausrichtung oder Verschleiß.

Letztendlich ist die Aufrechterhaltung der präzisen mechanischen Integrität der Zylinderbaugruppe der Schlüssel zur Verhinderung von Lecks und zur Gewährleistung eines zuverlässigen Betriebs.

Zusammenfassungstabelle:

| Hauptursache | Schlüsselproblem | Resultierender Lecktyp |

|---|---|---|

| Fehlausrichtung / Exzentrische Installation | Seitliche Belastung der Dichtungen | Extern & Intern |

| Ausfall von Dichtkomponenten | Verschlechterung oder Beschädigung | Extern & Intern |

| Verunreinigung (Staub, Feuchtigkeit) | Schleifender Verschleiß an Oberflächen | Extern & Intern |

| Beschädigung der Kolbenstange | Kratzer, Vertiefungen, Korrosion | Extern |

| Unzureichende Schmierung | Austrocknen und Verhärten der Dichtung | Extern & Intern |

Verursachen Zylinderlecks Ausfallzeiten und Ineffizienz in Ihrer Betonmischanlage?

GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen und fachkundiger Unterstützung für Bauunternehmen und Auftragnehmer weltweit. Unsere Palette an langlebigen Betonmischanlagen, Mischern und Komponenten ist auf maximale Zuverlässigkeit und minimale Wartung ausgelegt.

Lassen Sie unsere Experten Ihnen helfen, Probleme zu diagnostizieren und eine vorbeugende Wartungsstrategie zu implementieren, um Ihren Betrieb reibungslos am Laufen zu halten.

Kontaktieren Sie GARLWAY noch heute für eine Beratung und stellen Sie die Spitzenleistung Ihrer Ausrüstung sicher!

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- Baustoffbetonanlage Maschine Betonmischer

- HZS25 Beste Betonmischanlage für schnellen Betonmischbeton bei Bunnings

Andere fragen auch

- Was ist die Funktion des Materialwiegemanagementsystems in einer Betonmischanlage? Qualität sichern & Kosten kontrollieren

- Was sind die täglichen Wartungsarbeiten für eine Schnecke in einem Betonmischanlage? Verhindern Sie kostspielige Ausfallzeiten

- Wofür werden Kurzschluss- und Leerlaufmethoden bei der Fehlererkennung von Sensoren verwendet? Ein Leitfaden zur Isolierung von Verkabelungsfehlern

- Was ist der Zweck des Hebesystems in einer Betonmischanlage? Maximierung der Anlagenleistung & des Outputs

- Was ist eine Betonmischanlage und was sind ihre Hauptkomponenten? Ein Leitfaden zur volumenstarken, präzisen Betonherstellung

- Warum ist eine Transportbetonanlage wichtig? Der Schlüssel zu Geschwindigkeit, Qualität und Effizienz im modernen Bauwesen

- Was ist eine Betonmischanlage und warum ist sie im Bauwesen wichtig? | Der Schlüssel zu Qualität & Effizienz

- Wie funktioniert das Bedienfeld in einem Betonmischanlagenwerk? Präzision und Effizienz freischalten