Wenn Wellenendring-Undichtigkeiten unbeachtet bleiben, handelt es sich nicht um ein geringfügiges Problem; es ist der Ausgangspunkt für eine Kaskade von mechanischen Ausfällen in einer Betonmischanlage. Diese Undichtigkeit lässt abrasive Betonschlämme am Dichtring vorbeiströmen, was zu schnellem Verschleiß der Wellenendlager, erhöhter Reibung und schließlich zu Schäden an kritischen Komponenten wie Mischarmen und Auskleidungen führt.

Das Kernproblem ist nicht das austretende Schmiermittel, sondern der eindringende Schadstoff. Wellenendring-Versagen ermöglicht es abrasivem Schlamm, in empfindliche mechanische Systeme einzudringen, und verwandelt ein einfaches Wartungsproblem in einen Katalysator für weitreichende, kostspielige Schäden an der Ausrüstung und betriebliche Ausfallzeiten.

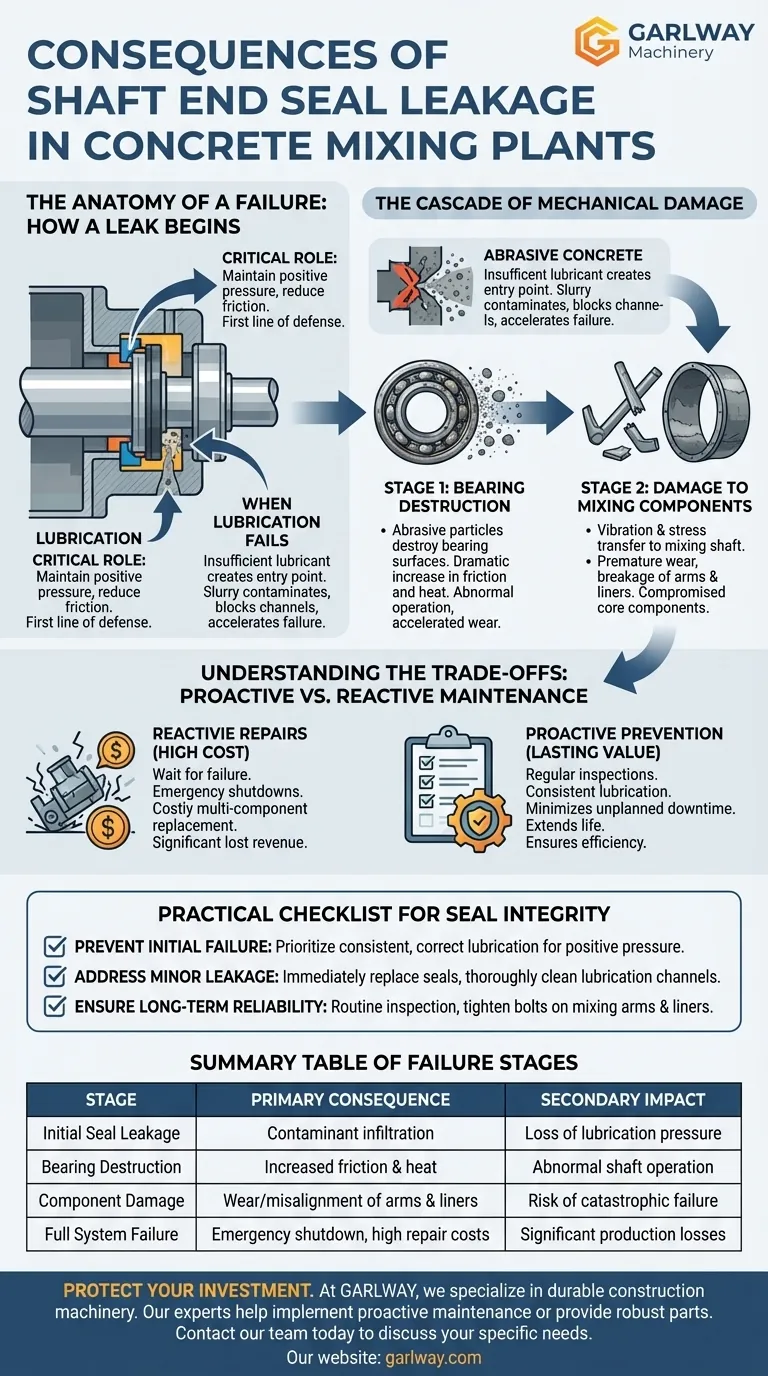

Die Anatomie eines Versagens: Wie eine Undichtigkeit beginnt

Ein Wellenendring ist die primäre Barriere, die die interne Mechanik des Mischers vor der rauen, abrasiven Umgebung der Mischtrommel schützt. Sein Versagen ist fast immer mit einem Versagen seines Unterstützungssystems verbunden.

Die entscheidende Rolle der Schmierung

Die richtige Schmierung ist die erste und wichtigste Verteidigungslinie. Ihr Zweck ist zweifach: die Reibung zu reduzieren und vor allem einen positiven Druck innerhalb der Dichtungsanordnung aufrechtzuerhalten.

Dieser Druck drückt aktiv nach außen und verhindert, dass Betonschlämme und andere Verunreinigungen in den empfindlichen Lagerbereich eindringen.

Wenn die Schmierung versagt

Undichtigkeiten beginnen, wenn die Schmierung unzureichend oder nicht vorhanden ist. Ohne ausreichenden Öldruck entsteht ein Eintrittspunkt für die hoch abrasive Betonschlämme, um sich am Dichtring vorbeizuarbeiten.

Einmal im Inneren, kontaminiert dieser Schlamm schnell das verbleibende Schmiermittel, verstopft Schmierkanäle und Düsen und beschleunigt den Ausfallprozess.

Die Kaskade mechanischer Schäden

Sobald der Dichtring durchbrochen ist, breiten sich die Schäden vorhersehbar und schnell im Mischsystem aus. Dies ist kein einzelner Ausfall, sondern ein Dominoeffekt.

Stufe 1: Lagerschäden

Die Wellenendlager sind die ersten Opfer. Die abrasiven Partikel in der Betonschlämme wirken wie Schleifpapier und zerstören die präzise bearbeiteten Oberflächen des Lagers.

Dies führt zu einem dramatischen Anstieg von Reibung und Wärme, was zu abnormalem Betrieb und beschleunigtem Verschleiß weit über die normalen Konstruktionsgrenzen hinaus führt.

Stufe 2: Schäden an Mischkomponenten

Die Vibrationen und Belastungen eines ausfallenden Lagers werden direkt auf die Mischwelle übertragen. Diese zusätzliche Last verursacht vorzeitigen Verschleiß und kann zum Bruch von Mischarmen und Auskleidungen im Inneren der Trommel führen.

Was als einfache Dichtungsundichtigkeit begann, hat nun die Kernmischkomponenten der Anlage beeinträchtigt.

Verständnis der Kompromisse: Proaktive vs. reaktive Wartung

Das Ignorieren der ersten Anzeichen einer Dichtungsundichtigkeit ist eine Entscheidung, kleine, vorhersehbare Kosten gegen viel größere, unvorhersehbare Kosten einzutauschen.

Die hohen Kosten reaktiver Reparaturen

Das Warten auf den vollständigen Ausfall einer Komponente ist die teuerste Wartungsstrategie. Ein ausgefallenes Lager kann die gesamte Mischwelle blockieren und zu katastrophalen Schäden führen.

Dieser Weg führt zu Notabschaltungen, kostspieligen Ersatzteilen für mehrere Komponenten (Dichtungen, Lager, Arme, Auskleidungen) und erheblichen Produktionsausfällen.

Der bleibende Wert der Prävention

Die proaktive Wartung konzentriert sich auf die Aufrechterhaltung der Integrität der Dichtung. Regelmäßige Inspektionen und konsistente Schmierung sind kostengünstige Maßnahmen, die die gesamte Kaskade von Ausfällen verhindern.

Dieser Ansatz minimiert ungeplante Ausfallzeiten, verlängert die Lebensdauer aller zugehörigen Komponenten und stellt sicher, dass die Anlage mit maximaler Effizienz und Zuverlässigkeit arbeitet.

Eine praktische Checkliste für die Dichtungsintegrität

Die Verhinderung von Wellenendring-Undichtigkeiten ist eine Frage der systematischen und routinemäßigen Wartung. Konzentrieren Sie Ihre Bemühungen auf Ihr primäres operatives Ziel.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung eines anfänglichen Ausfalls liegt: Priorisieren Sie eine konsistente und korrekte Schmierung, um den Überdruck aufrechtzuerhalten, der als erste Verteidigungslinie gegen das Eindringen von Schlamm dient.

- Wenn Sie bereits geringfügige Undichtigkeiten feststellen: Ersetzen Sie sofort alle beschädigten Dichtungen und Öldichtungen und reinigen Sie anschließend gründlich die Schmierkanäle, um vorhandene Verunreinigungen zu entfernen.

- Wenn Ihr Ziel die langfristige Zuverlässigkeit ist: Implementieren Sie einen routinemäßigen Inspektionsplan, um alle Schrauben an Mischarmen und Auskleidungen zu überprüfen und festzuziehen, da diese sich durch die subtilen Vibrationen eines frühen Lagerschadens lösen können.

Letztendlich ist die Behandlung des Wellenendrings als kritische Systemkomponente der Schlüssel zur Maximierung der Zuverlässigkeit und Lebensdauer Ihrer Betonmischanlage.

Zusammenfassungstabelle:

| Ausfallstufe | Primäre Folge | Sekundäre Auswirkung |

|---|---|---|

| Anfängliche Dichtungsundichtigkeit | Eindringen von Verunreinigungen (Schlamm) | Verlust des Schmierdrucks |

| Lagerschäden | Erhöhte Reibung und Wärme | Abnormaler Wellenbetrieb |

| Komponentenschäden | Verschleiß/Fehlausrichtung von Mischarmen und Auskleidungen | Risiko eines katastrophalen Ausfalls |

| Vollständiger Systemausfall | Notabschaltung und hohe Reparaturkosten | Erhebliche Produktionsverluste |

Schützen Sie Ihre Betonmischanlage vor kostspieligen Ausfallzeiten und Schäden. Bei GARLWAY sind wir auf langlebige Baumaschinen spezialisiert, darunter zuverlässige Betonmischanlagen und Mischer für den Schwerlastbetrieb. Unsere Experten helfen Ihnen bei der Implementierung proaktiver Wartungsstrategien oder liefern robuste Ersatzteile, um einen reibungslosen Betrieb Ihrer Anlagen zu gewährleisten. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anforderungen zu besprechen und Ihr Projekt im Zeitplan zu halten.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

Andere fragen auch

- Was sind die Faktoren, die die Wahl einer Betonmischanlage beeinflussen? Wichtige Überlegungen für Effizienz

- Was sind die Vorteile von Chargenmischern? Überlegene Qualitätskontrolle & Flexibilität erreichen

- Wofür ist eine kommerzielle Betonmischanlage konzipiert? Zur Herstellung von hochwertigem Beton in großem Maßstab

- Was ist Transportbeton (RMC)? Ein Leitfaden zu Qualität, Geschwindigkeit und Effizienz

- Was sollte bei der Installation einer Betonmischanlage inspiziert werden? Gewährleistung einer sicheren, qualitativ hochwertigen Produktion

- Warum bevorzugen Baufirmen Betonmischanlagen im Container gegenüber traditionellen Anlagen? Gewinnen Sie die Kontrolle vor Ort & senken Sie Kosten

- Was sind innovative Einsatzmöglichkeiten für mobile Betonmischanlagen? Logistische Herausforderungen vor Ort lösen

- Welche Sicherheitsmaßnahmen sollten für Zementtanks getroffen werden? Gewährleistung der strukturellen Integrität und Betriebssicherheit