Unsachgemäßes Mischen von Beton ist ein kritischer Fehlerpunkt, der die strukturelle Integrität und Langlebigkeit des Endprodukts direkt beeinträchtigt. Unterdosierung führt zu einer ungleichmäßigen, lunkerartigen Mischung mit inhärenten Schwachstellen, während Überdosierung die Komponenten physisch abbauen und übermäßige Luft einbringen kann, was letztendlich die vorgesehene Festigkeit des Betons reduziert.

Der Hauptzweck des Mischens besteht darin, eine vollständig homogene Mischung zu erreichen, bei der jedes Gesteinskorn mit Zementpaste umhüllt ist. Sowohl Unter- als auch Übermischung weichen von diesem Ziel ab und schaffen vorhersehbare und kostspielige Fehlerstellen, die die Leistung des Materials untergraben.

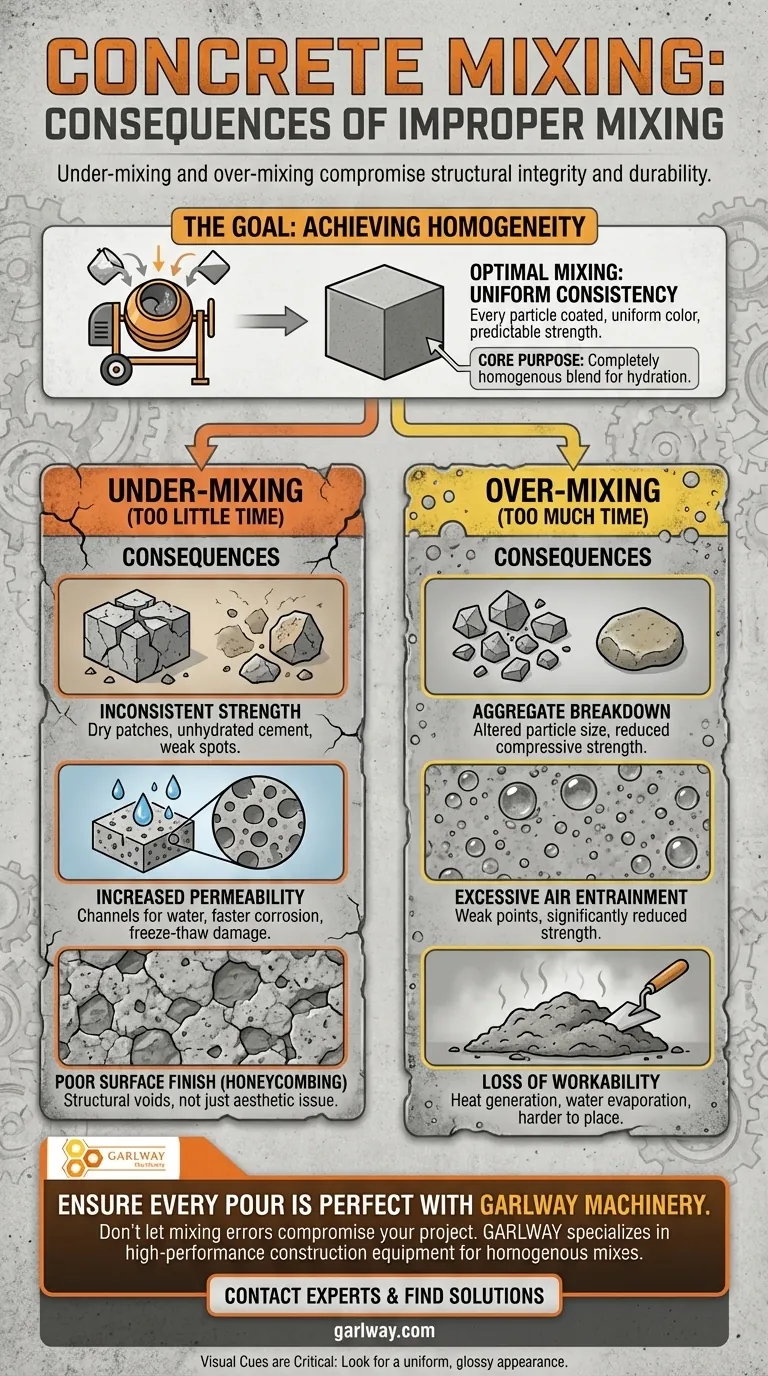

Das Ziel des Mischens: Homogenität erreichen

Der gesamte Mischprozess ist darauf ausgelegt, ein einheitliches Material zu erzeugen. Wenn er richtig durchgeführt wird, ist das Endprodukt von Charge zu Charge konsistent.

Wie optimales Mischen aussieht

Eine gut gemischte Betoncharge hat eine einheitliche Farbe und Konsistenz. Es gibt keine sichtbaren Klumpen von trockenem Zement oder Zuschlagstoffen, und die Paste umhüllt gleichmäßig alle Steine und Sand. Dies gewährleistet eine vorhersehbare Festigkeit und Haltbarkeit.

Die Rolle von Wasser und Zement

Richtiges Mischen stellt sicher, dass sich Wasser und Zement verbinden, um die Hydratation einzuleiten, die chemische Reaktion, die dem Beton seine Festigkeit verleiht. Ohne gleichmäßige Verteilung kann diese Reaktion nicht überall in der Mischung wirksam erfolgen.

Die Folgen von Unterdosierung

Unterdosierung wird oft durch Ungeduld oder den Versuch, Zeit zu sparen, verursacht. Die Folgen sind unmittelbar und schwerwiegend und führen zu einem grundlegend fehlerhaften Material.

Inkonsistente Festigkeit

Unterdosierter Beton enthält Taschen schlecht gemischter Zutaten, einschließlich nicht hydratisierter Zement- und nicht umhüllter Zuschlagstoffe. Diese "Trockenstellen" sind signifikante Schwachstellen, die ihren Anteil an jeder Last nicht tragen können.

Erhöhte Permeabilität

Die Hohlräume und die ungleichmäßige Textur von unterdosiertem Beton schaffen Kanäle für das Eindringen von Wasser und Chemikalien. Dies reduziert die Haltbarkeit drastisch und führt zu schnellerer Bewehrungskorrosion und Schäden durch Frost-Tau-Zyklen.

Schlechte Oberflächengüte

Ein häufiges visuelles Zeichen von Unterdosierung ist Lunkerbildung – eine raue, steinige Oberfläche, bei der die Zementpaste die Räume zwischen den groben Zuschlagstoffen nicht füllen konnte. Dies ist nicht nur ein ästhetisches Problem; es ist ein direkter Indikator für strukturelle Hohlräume.

Die Folgen von Überdosierung

Obwohl weniger intuitiv, ist auch ein zu langes Mischen von Beton nachteilig. Es verursacht mechanische und chemische Veränderungen, die die Mischung verschlechtern.

Zuschlagstoffabbau

Das ständige Mahlen und Aufprallen im Mischer kann die Zuschlagstoffe abbauen. Dies verändert die Korngrößenverteilung, die ein sorgfältig konstruierter Teil des Mischungsdesigns ist, und kann die Gesamtdruckfestigkeit des Betons reduzieren.

Übermäßige Lufteinbringung

Das Mischen schleudert von Natur aus etwas Luft in den Beton. Während eine kleine, kontrollierte Menge an eingeschlossener Luft für die Frost-Tau-Beständigkeit vorteilhaft ist, kann übermäßiges Mischen übermäßige Luft einbringen. Diese zusätzlichen Luftporen wirken als Schwachstellen und reduzieren die Festigkeit erheblich.

Verlust der Verarbeitbarkeit

Die Reibung durch langes Mischen erzeugt Wärme, die dazu führen kann, dass Wasser aus der Mischung verdunstet. Dies reduziert den Slump (ein Maß für die Verarbeitbarkeit), wodurch der Beton steifer und viel schwieriger zu verarbeiten, zu verdichten und richtig zu veredeln ist.

Verständnis der Kompromisse

Das Erreichen der perfekten Mischung erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Es ist ein Prozess, der Beobachtung und Kontrolle erfordert, nicht nur Zeitmessung.

Zeit vs. Einheitlichkeit

Der primäre Kompromiss besteht darin, vollständige Einheitlichkeit zu erreichen, ohne Verschlechterung zu verursachen. Es gibt keine universelle "magische Zahl" für die Mischzeit; sie hängt vom Mischertyp, der Geschwindigkeit, der Chargengröße und dem Mischungsdesign selbst ab.

Die Rolle der Ausrüstung

Die Effizienz des Mischers ist ein wichtiger Faktor. Ein gut gewarteter, ordnungsgemäß funktionierender Trommel- oder Schalenmischer erreicht die Homogenität weitaus schneller und mit geringerem Risiko der Überdosierung als eine ineffiziente oder überladene Maschine.

Visuelle Hinweise sind entscheidend

Sich ausschließlich auf eine Stoppuhr zu verlassen, ist ein häufiger Fehler. Der beste Indikator für eine richtige Mischung ist die visuelle Inspektion. Die Charge sollte ein einheitliches, "cremiges" oder glänzendes Aussehen haben, was darauf hindeutet, dass die Paste gleichmäßig verteilt ist.

So stellen Sie eine Qualitätsmischung sicher

Ihr Ansatz zum Mischen sollte von den Leistungsanforderungen des Endprodukts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität liegt: Priorisieren Sie das Erreichen einer vollständig homogenen Mischung, um Schwachstellen zu beseitigen, aber stoppen Sie, sobald eine einheitliche Konsistenz erreicht ist, um Zuschlagstoffabbau und Festigkeitsverlust durch überschüssige Luft zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und einer sauberen Oberfläche liegt: Stellen Sie sicher, dass die Mischung einheitlich ist, um Lunkerbildung zu verhindern und die Permeabilität zu minimieren, was vor Wassereintritt und chemischen Angriffen schützt.

Letztendlich ist die Betrachtung des Mischens als präziser und kritischer Schritt, nicht nur als vorbereitende Aufgabe, die Grundlage für die Herstellung von starkem und dauerhaftem Beton.

Zusammenfassungstabelle:

| Mischproblem | Primäre Folgen | Wichtige Auswirkung auf Beton |

|---|---|---|

| Unterdosierung | Ungleichmäßige Mischung, nicht umhüllte Zuschlagstoffe | Inkonsistente Festigkeit, Lunkerbildung, hohe Permeabilität |

| Überdosierung | Zuschlagstoffabbau, übermäßige Luft | Reduzierte Druckfestigkeit, Verlust der Verarbeitbarkeit |

Stellen Sie mit GARLWAY-Maschinen sicher, dass jeder Guss perfekt ist. Lassen Sie nicht zu, dass Mischfehler die strukturelle Integrität und Haltbarkeit Ihres Projekts beeinträchtigen. GARLWAY ist spezialisiert auf Hochleistungs-Baumaschinen, einschließlich langlebiger und effizienter Betonmischer und Betonmischanlagen, die für Bauunternehmer und Baufirmen weltweit entwickelt wurden. Unsere Maschinen sind darauf ausgelegt, schnell eine homogene Mischung zu erzielen und die durch unsachgemäßes Mischen verursachten Schwachstellen und Festigkeitsverluste zu verhindern.

Kontaktieren Sie noch heute unsere Experten, um die richtige Mischlösung für Ihre spezifischen Projektanforderungen zu finden und mit Zuversicht zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Betonmischer für Baustellen

Andere fragen auch

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Was ist die durchschnittliche Lebensdauer eines Betonmischers? Maximieren Sie die Lebensdauer und den ROI Ihrer Ausrüstung

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen