Obwohl Transportbeton oft die überlegene Wahl für moderne Bauvorhaben ist, ist er nicht ohne erhebliche Nachteile. Seine Hauptnachteile ergeben sich aus logistischen Einschränkungen, insbesondere der begrenzten Fahrzeit vom Werk zur Baustelle. Dies birgt Risiken in Bezug auf die Terminplanung, die Lieferantenabhängigkeit und die hohen Anfangskosten für die Einrichtung eines Mischanlagenbetriebs, was sich auf Preise und Verfügbarkeit auswirken kann.

Die Nachteile von Transportbeton sind keine inhärenten Mängel des Materials selbst, sondern eher logistische und wirtschaftliche Herausforderungen. Sie drehen sich um Zeitbeschränkungen, die Zuverlässigkeit des Lieferanten und den Umfang des Betriebs, der erforderlich ist, um ihn zu einer praktikablen Wahl zu machen.

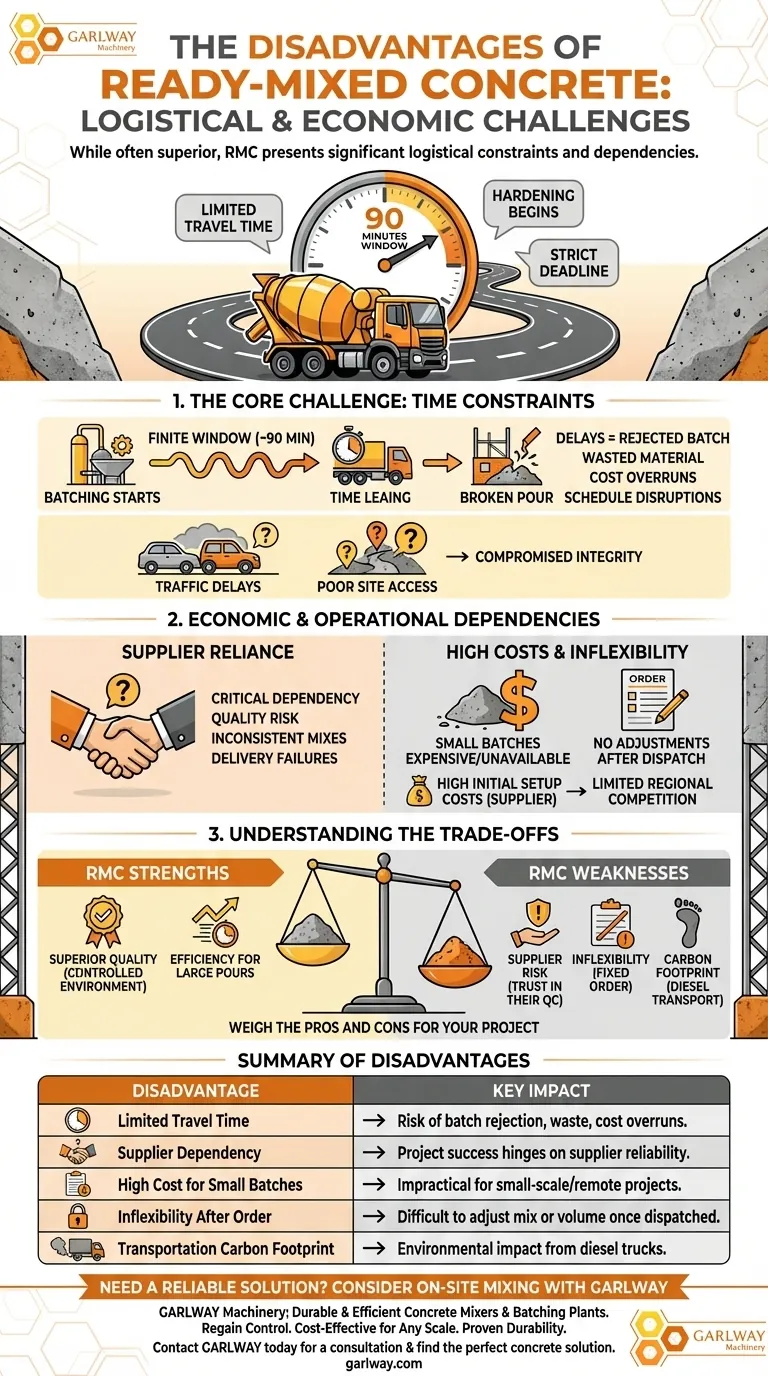

Die zentrale logistische Herausforderung: Zeit

Die grundlegende Herausforderung bei Transportbeton (RMC) besteht darin, dass der Hydratationsprozess, bei dem der Beton zu härten beginnt, in dem Moment beginnt, in dem Wasser im Werk hinzugefügt wird. Dies schafft ein nicht verhandelbares Zeitfenster für Transport, Einbau und Fertigstellung.

### Begrenztes Zeitfenster für Transport und Einbau

Sobald der Beton gemischt ist, hat ein Betonmischer eine begrenzte Zeit, typischerweise etwa 90 Minuten, bevor er seine Verarbeitbarkeit verliert und seine Qualität nachlässt. Dies schafft eine strenge Frist für den gesamten Liefer- und Einbauprozess.

Jede Verzögerung in diesem Zeitfenster, sei es vom Lieferanten oder vor Ort, kann dazu führen, dass die gesamte Charge abgelehnt wird. Dies führt zu Materialverschwendung, erheblichen Kostenüberschreitungen und Störungen des Projektzeitplans.

### Auswirkungen von Verkehr und Baustellenzugang

Die Fahrt vom Werk zur Baustelle ist ein kritischer Fehlerpunkt. Unvorhergesehene Verkehrsstaus, Straßensperrungen oder schlechter Baustellenzugang können leicht zu Verzögerungen führen, die die Integrität des Betons beeinträchtigen.

Projekte in abgelegenen oder stark überlasteten städtischen Gebieten müssen dieses Transportzeitrisiko sorgfältig berücksichtigen, da es die Machbarkeit der Verwendung von RMC direkt beeinflusst.

Wirtschaftliche und betriebliche Abhängigkeiten

Die Wahl von RMC bedeutet, einen kritischen Produktionsschritt auszulagern. Dies verlagert Risiko und Kontrolle von Ihrem Team auf einen externen Lieferanten und führt zu mehreren wirtschaftlichen und betrieblichen Überlegungen.

### Hohe anfängliche Einrichtungskosten

Obwohl diese Kosten vom RMC-Hersteller getragen werden, stellen sie eine erhebliche Eintrittsbarriere dar, die die Anzahl der verfügbaren Lieferanten in einer Region begrenzt.

Dieser Mangel an Wettbewerb kann die Preise beeinflussen, und die hohen Investitionskosten spiegeln sich letztendlich in den Kosten wider, die an den Kunden weitergegeben werden.

### Kritische Abhängigkeit vom Lieferanten

Der Zeitplan und die Qualität Ihres Projekts werden direkt mit der Leistung des Lieferanten verknüpft. Ein zuverlässiger Lieferant mit zertifizierter Qualitätskontrolle ist ein großer Vorteil.

Ein schlechter Lieferant kann jedoch katastrophale Probleme verursachen, von der Lieferung inkonsistenter Mischungen bis hin zum Nichterfüllen von Lieferterminen. Die Überprüfung Ihres Lieferanten ist nicht nur eine Empfehlung, sondern ein entscheidender Schritt zur Risikominderung.

### Herausforderungen bei kleinen Chargen

Transportbetonbetriebe basieren auf Volumen und Effizienz. Die Bestellung kleiner Mengen Beton ist oft unverhältnismäßig teuer oder wird möglicherweise gar nicht angeboten.

Für kleine Reparaturen, Arbeiten an abgelegenen Orten oder Projekte, die nur geringe Mengen Beton erfordern, sind die Logistik und die Kosten von RMC oft unerschwinglich, was das Mischen vor Ort zur praktikableren Lösung macht.

Die Kompromisse verstehen

Die Nachteile von RMC werden am besten als Kompromisse gegenüber den erheblichen Problemen verstanden, die es löst, wie z. B. die Ungenauigkeiten und der hohe Arbeitsaufwand beim manuellen Mischen.

### Qualitätskontrolle vs. Lieferantenrisiko

RMC bietet eine überlegene Qualität und Konsistenz, da es in einer kontrollierten, automatisierten Anlagenumgebung hergestellt wird. Dies minimiert menschliche Fehler und stellt sicher, dass die Mischung präzise technische Spezifikationen erfüllt.

Der Kompromiss besteht darin, dass Sie dem Qualitätskontrollprozess des Lieferanten vollständig vertrauen. Das Risiko verlagert sich von Ihren eigenen Fehlern beim Mischen vor Ort auf die operative Disziplin des Lieferanten.

### Effizienz vs. Unflexibilität

Bei großen Betonagen sind die Geschwindigkeit und Effizienz von RMC unübertroffen. Ein stetiger Strom von Lastwagen kann weitaus mehr Beton liefern, als ein Team vor Ort jemals produzieren könnte.

Der Nachteil ist ein Verlust an Flexibilität. Sobald eine Bestellung aufgegeben und ein LKW entsandt wurde, können Sie die Mischungszusammensetzung oder das Volumen nicht mehr einfach ändern.

### Nuancen der Umweltauswirkungen

Während RMC-Anlagen Staub- und Lärmbelästigung vom Baustellenbereich fernhalten können, ist der Prozess für den Transport stark auf eine Flotte von großen Diesel-LKWs angewiesen.

Dies führt zu einem erheblichen CO2-Fußabdruck durch den Transport, der gegen die Umweltverschmutzung und Materialverschwendung vor Ort im Zusammenhang mit manuellem Mischen abgewogen werden muss.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl zwischen Transportbeton und vor Ort gemischtem Beton hängt vollständig vom Umfang, Standort und den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einem Großprojekt mit engem Zeitplan liegt: Die Konsistenz und Geschwindigkeit von RMC überwiegen die logistischen Risiken, vorausgesetzt, Sie sichern sich einen hoch angesehenen Lieferanten.

- Wenn Ihr Hauptaugenmerk auf einem kleinen, abgelegenen oder hochgradig kundenspezifischen Projekt liegt: Die hohen Kosten für kleine Chargen und die Einschränkungen der Fahrzeit machen das Mischen vor Ort zu einer praktikableren und kostengünstigeren Lösung.

- Wenn Ihr Hauptaugenmerk auf absoluter Qualitätssicherung liegt: RMC aus einer zertifizierten Anlage ist technisch überlegen, erfordert jedoch, dass Sie die Verantwortung für die Qualitätskontrolle auf Ihren Lieferanten übertragen.

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, die Risiken zu mindern und die unbestreitbaren Stärken von Transportbeton für einen erfolgreichen Projektabschluss zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Schlüsselauswirkung |

|---|---|

| Begrenzte Fahrzeit (~90 Min.) | Risiko der Chargenablehnung aufgrund von Verzögerungen, was zu Verschwendung und Kostenüberschreitungen führt. |

| Lieferantenabhängigkeit | Der Projekterfolg hängt von der Zuverlässigkeit und Qualitätskontrolle des Lieferanten ab. |

| Hohe Kosten für kleine Chargen | Oft unpraktisch oder teuer für kleine oder abgelegene Projekte. |

| Unflexibilität nach der Bestellung | Schwierig, die Mischungszusammensetzung oder das Volumen anzupassen, sobald ein LKW entsandt wurde. |

| CO2-Fußabdruck des Transports | Die Abhängigkeit von Diesel-LKWs trägt zu den Umweltauswirkungen bei. |

Benötigen Sie eine zuverlässige Betonlösung für Ihr Bauprojekt?

Das Verständnis der Einschränkungen von Transportbeton ist der erste Schritt zu einem erfolgreichen Bauvorhaben. Für Projekte, bei denen logistische Risiken oder hohe Kosten eine Rolle spielen, bietet GARLWAY eine praktische Alternative.

GARLWAY ist auf langlebige und effiziente Baumaschinen spezialisiert, darunter Betonmischer und Mischanlagen, die für Bauunternehmer und Baufirmen weltweit entwickelt wurden.

- Kontrolle zurückgewinnen: Mit Mischanlagen vor Ort verwalten Sie Ihren eigenen Zeitplan und Ihre Mischungspezifikationen.

- Kostengünstig für jede Größe: Ideal für große Betonagen und kleinere, kundenspezifische Projekte.

- Bewährte Haltbarkeit: Unsere Maschinen sind auf konstante Leistung auf anspruchsvollen Baustellen ausgelegt.

Lassen Sie uns Ihnen helfen, die richtige Ausrüstung auszuwählen, um Risiken zu mindern und den Erfolg Ihres Projekts zu gewährleisten.

Kontaktieren Sie GARLWAY noch heute für eine Beratung und finden Sie die perfekte Betonlösung für Ihre Bedürfnisse.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Betonmischer für Baustellen

- HZS25 Beste Betonmischanlage für schnellen Betonmischbeton bei Bunnings

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Was ist der Hauptzweck von stationären Betonmischern? Hohe Produktionsmengen erzielen

- Warum ist die Wahl der richtigen Betonmischanlage für Bauprojekte wichtig? Qualität, Effizienz und Kostenkontrolle sicherstellen

- Was sind die Hauptanwendungsbereiche von kontinuierlichen Betonmischanlagen? Ideal für Großprojekte, abgelegene Standorte und Spezialanwendungen

- Welche wirtschaftlichen Vorteile bieten Betonmischer? Steigern Sie die Rentabilität durch geringere Arbeits- und Materialkosten

- Welche Faktoren treiben die Nachfrage nach Betonmischern an? Wichtige Trends, die den Baumarkt prägen