Die Auswahl des richtigen Betonmischers ist eine kritische Entscheidung, die sich direkt auf Projektzeitpläne, Budget und strukturelle Integrität auswirkt. Die vier wichtigsten Faktoren, die Sie berücksichtigen müssen, sind der Projektumfang, die erforderliche Mischmethode, die Baustellenlogistik und das Gesamtbudget. Diese Elemente arbeiten zusammen, um zu bestimmen, ob Sie einen Hochleistungs-Durchlaufmischer für ein großes Fundament oder einen präzisen, tragbaren Chargenmischer für spezielle Reparaturarbeiten benötigen.

Das Kernprinzip besteht nicht darin, den "besten" Mischer zu finden, sondern die Fähigkeiten der Ausrüstung – ihre Kapazität, Präzision und Mobilität – an die spezifischen Anforderungen Ihres Bauprojekts anzupassen. Eine falsche Wahl führt zu Ineffizienz, Materialverschwendung und möglichen Kompromissen bei der Betonqualität.

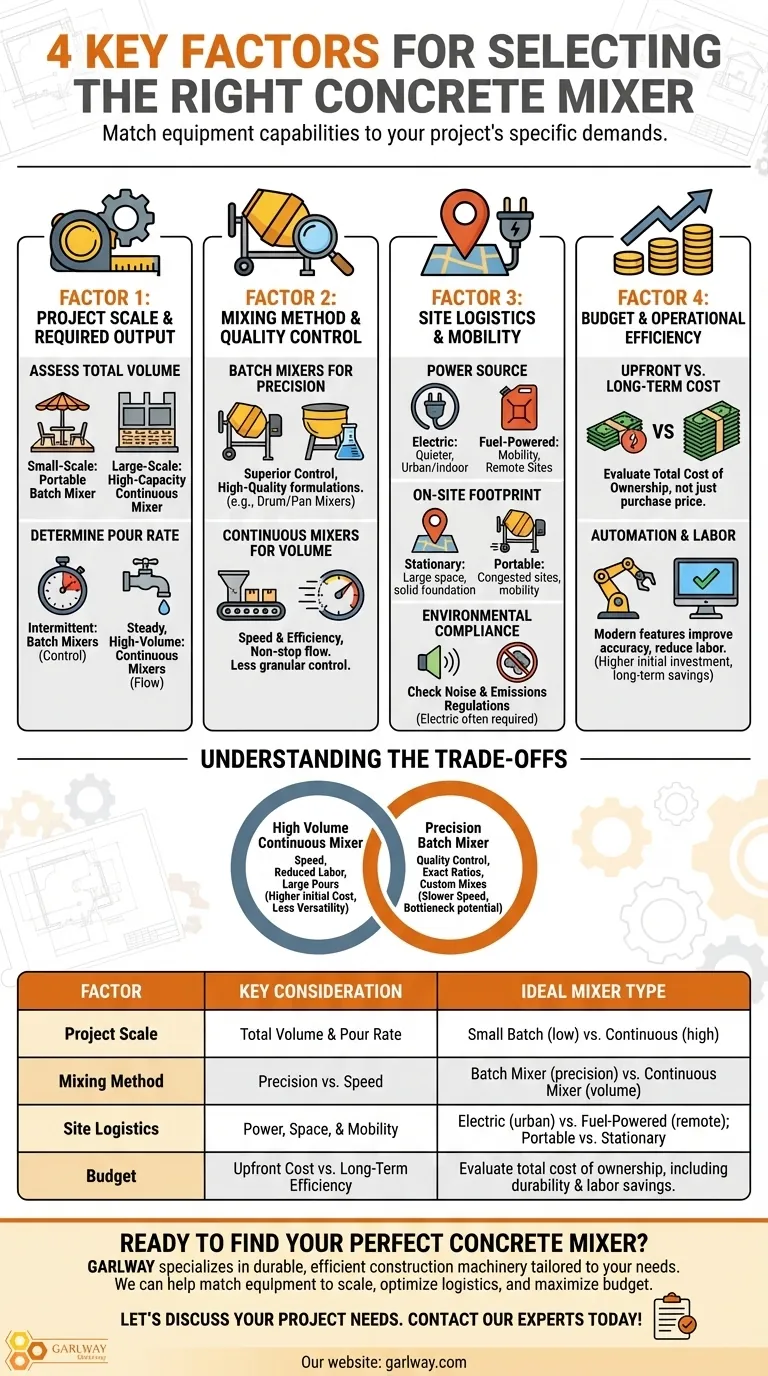

Faktor 1: Projektumfang und erforderliche Leistung

Die Größe Ihres Projekts ist der grundlegendste Faktor. Sie bestimmt sowohl das Gesamtvolumen des benötigten Betons als auch die Rate, mit der Sie ihn benötigen.

Bewerten Sie das Gesamtbetonvolumen

Für kleine Projekte wie Wohnterrassen oder Reparaturen ist ein kleinerer, tragbarer Chargenmischer ausreichend. Große gewerbliche oder Infrastrukturprojekte erfordern jedoch stationäre Hochleistungs- oder Durchlaufmischer, um das erforderliche Volumen ohne Verzögerungen zu produzieren.

Bestimmen Sie die erforderliche Gießrate

Berücksichtigen Sie, ob der Auftrag einen stetigen, hohen Betonfluss oder intermittierende, kontrollierte Güsse erfordert. Ein Durchlaufmischer ist für ersteres konzipiert und eignet sich daher ideal für große Platten oder Fundamente. Chargenmischer sind für letzteres konzipiert und geben Ihnen die Kontrolle über einzelne Ladungen.

Faktor 2: Mischmethode und Qualitätskontrolle

Die Art des Mischers korreliert direkt mit dem Grad der Kontrolle, den Sie über die Betonmischung haben. Die Wahl zwischen Chargen- und Durchlaufsystemen ist hierbei zentral.

Chargenmischer für Präzision

Chargenmischer produzieren Beton eine Ladung nach der anderen. Diese Methode bietet eine überlegene Kontrolle über die Mischungsverhältnisse und ist daher für Projekte unerlässlich, die spezifische, hochwertige Betonformulierungen erfordern. Zu den Typen gehören Trommel- und Schalenmischer, die für ihre Konsistenz geschätzt werden.

Durchlaufmischer für Volumen

Durchlaufmischer sind auf Geschwindigkeit und Effizienz ausgelegt. Sie werden ständig mit Rohmaterialien beschickt und produzieren einen ununterbrochenen Betonfluss. Obwohl sie für massive Projekte äußerst effektiv sind, bieten sie im Vergleich zu Chargensystemen weniger granulare Kontrolle über einzelne Mischproportionen.

Faktor 3: Baustellenlogistik und Mobilität

Die physische Umgebung Ihrer Baustelle bringt praktische Einschränkungen mit sich, die bestimmte Arten von Mischern sofort ausschließen können.

Verfügbarkeit der Stromquelle

Ihre Wahl liegt hauptsächlich zwischen elektrischen und kraftstoffbetriebenen Mischern. Elektromischer sind leiser und emittieren keine Abgase, erfordern jedoch eine zuverlässige Stromquelle. Kraftstoffbetriebene (Diesel oder Benzin) Mischer bieten größere Mobilität und sind für abgelegene Standorte ohne Netzanschluss erforderlich.

Platzbedarf und Zugänglichkeit vor Ort

Ein großer, stationärer Mischer benötigt erheblichen Platz und ein solides Fundament. Wenn Ihre Baustelle überfüllt ist oder die Mischoperation häufig verlagert werden muss, ist ein tragbarer Mischer die einzig praktikable Option.

Umwelt- und behördliche Konformität

Beachten Sie lokale Lärmschutzvorschriften und Emissionsvorschriften. In einigen städtischen oder umweltsensiblen Gebieten kann die Verwendung von kraftstoffbetriebenen Geräten eingeschränkt sein, was Elektromischer für die Einhaltung der Vorschriften unerlässlich macht.

Verständnis der Kompromisse

Die Auswahl eines Mischers beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist das Kennzeichen eines erfahrenen Fachmanns.

Die Kosten für hohes Volumen

Durchlaufmischer liefern unübertroffene Geschwindigkeit und Volumen, was die Arbeitskosten bei großen Gießvorgängen reduziert. Ihr Anschaffungspreis ist jedoch höher und sie sind für kleinere, detailliertere Arbeiten weniger vielseitig.

Der Preis für perfekte Verhältnisse

Chargenmischer bieten das höchste Maß an Qualitätskontrolle und stellen sicher, dass jede Charge exakte Spezifikationen erfüllt. Diese Präzision geht auf Kosten der Geschwindigkeit, da die Stop-and-Go-Natur des Chargierens bei Projekten mit hohem Volumen zu einem Engpass werden kann.

Faktor 4: Budget und betriebliche Effizienz

Ihre letzte Überlegung ist die finanzielle Investition, die gegen langfristige Betriebskosten und Vorteile abgewogen werden muss.

Anfangsinvestition vs. langfristige Kosten

Ein billigerer Mischer spart möglicherweise zunächst Geld, erweist sich jedoch als weniger langlebig, was zu höheren Wartungskosten und Ausfallzeiten führt. Bewerten Sie die Gesamtkosten des Eigentums, einschließlich Haltbarkeit und Effizienz, nicht nur den Kaufpreis.

Automatisierung und Arbeit

Moderne Mischer können Funktionen wie computergestützte Chargiersysteme enthalten, die die Genauigkeit verbessern und den Arbeitsaufwand reduzieren. Obwohl diese Systeme die Anfangsinvestition erhöhen, können sie sich durch verbesserte Effizienz und Materialeinsparungen amortisieren.

Die richtige Wahl für Ihr Projekt treffen

Ihre Entscheidung sollte eine direkte Reaktion auf die einzigartigen Ziele und Einschränkungen Ihres spezifischen Auftrags sein.

- Wenn Ihr Hauptaugenmerk auf großer Infrastruktur mit hohem Volumenbedarf liegt: Ein Durchlaufmischer ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Arbeiten liegt, die präzise, kundenspezifische Mischungen erfordern: Ein Chargenmischer bietet die notwendige Kontrolle und Qualitätssicherung.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit über mehrere kleine bis mittelgroße Baustellen hinweg liegt: Ein tragbarer, kraftstoffbetriebener Chargenmischer bietet die beste Balance aus Mobilität und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf einem stationären Langzeitprojekt mit zuverlässiger Baustromversorgung liegt: Ein stationärer elektrischer Chargenmischer minimiert die Betriebskosten und die Umweltbelastung.

Letztendlich ist die Auswahl des richtigen Betonmischers eine strategische Entscheidung, die sicherstellt, dass Ihre Ressourcen effektiv eingesetzt werden, um ein Qualitätsprodukt pünktlich und im Rahmen des Budgets zu liefern.

Zusammenfassungstabelle:

| Faktor | Schlüsselüberlegung | Idealer Mischertyp |

|---|---|---|

| Projektumfang | Gesamtvolumen & Gießrate | Kleiner Chargenmischer (geringes Volumen) vs. Durchlaufmischer (hohes Volumen) |

| Mischmethode | Präzision vs. Geschwindigkeit | Chargenmischer (Präzision) vs. Durchlaufmischer (Volumen) |

| Baustellenlogistik | Strom, Platz & Mobilität | Elektrisch (städtisch) vs. Kraftstoffbetrieben (abgelegen); Tragbar vs. Stationär |

| Budget | Anfangskosten vs. langfristige Effizienz | Gesamtkosten des Eigentums bewerten, einschließlich Haltbarkeit und Arbeitsersparnis |

Bereit, Ihren perfekten Betonmischer zu finden?

Die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg, das Budget und den Zeitplan Ihres Projekts. GARLWAY ist spezialisiert auf die Bereitstellung von langlebigen und effizienten Baumaschinen, einschließlich Betonmischern, Winden und Betonmischanlagen, die auf die Bedürfnisse von Bauunternehmen und Auftragnehmern weltweit zugeschnitten sind.

Wir können Ihnen helfen:

- Einen Mischer auf Ihren spezifischen Projektumfang und Ihre Anforderungen abstimmen.

- Ihre Baustellenlogistik mit den richtigen Strom- und Mobilitätsoptionen optimieren.

- Ihr Budget mit Geräten maximieren, die auf langfristigen Wert und Effizienz ausgelegt sind.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Empfehlung!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Betonmischmaschine Neu

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen

- Warum ist präzises Mischen bei der Zementherstellung wichtig? Der Schlüssel zu starkem, langlebigem Beton

- Warum ist es wichtig, den Beton in einem Betonmischer in Bewegung zu halten? Qualität und Festigkeit sicherstellen

- Warum ist die Reihenfolge des Ladens von Materialien in einem Betonmischer wichtig? Sorgen Sie für starken, homogenen Beton

- Was war das Besondere an Roscoe Lees Betonmischer-Design von 1934? Pionierarbeit bei modularen Baumaschinen