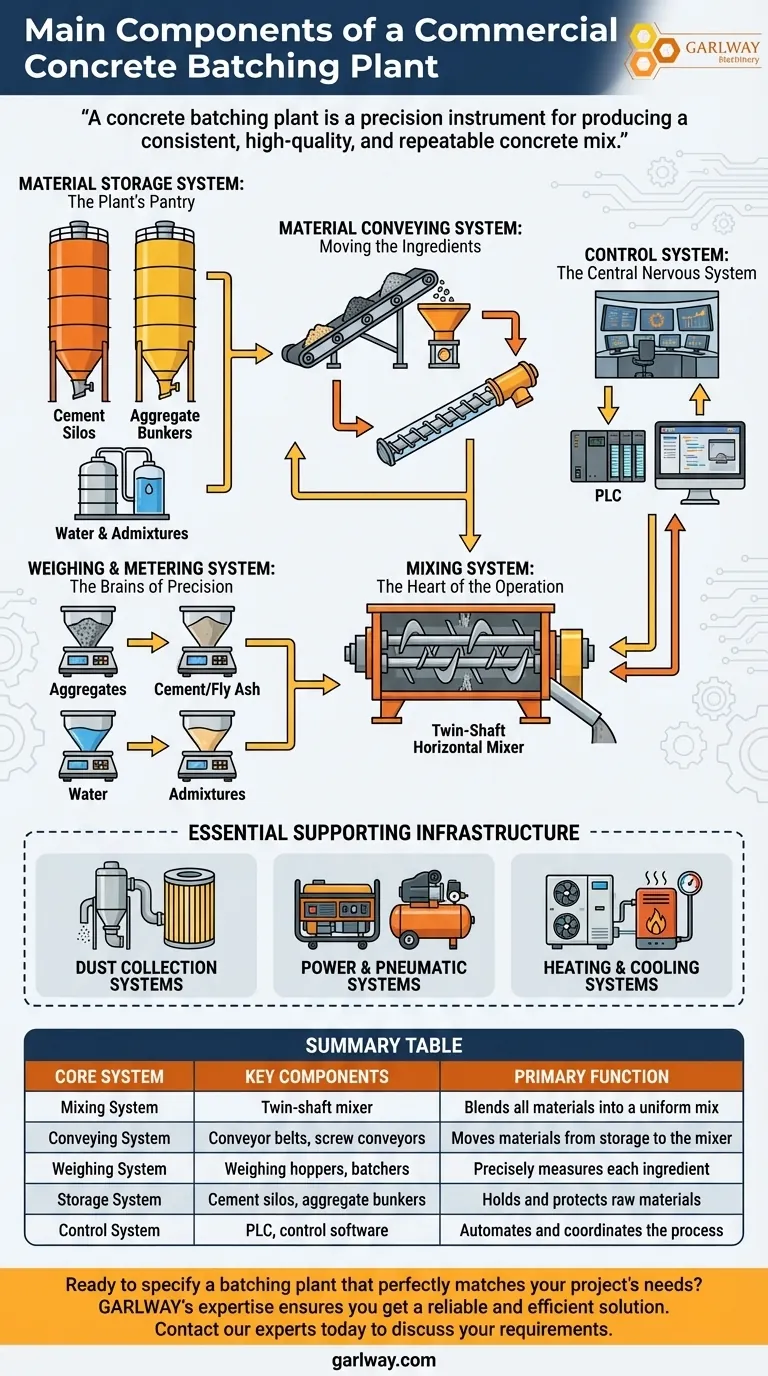

Im Kern ist eine kommerzielle Betonmischanlage ein integriertes System von Komponenten, das darauf ausgelegt ist, Rohstoffe präzise zu einer homogenen Betonmischung zu kombinieren. Die primären Funktionssysteme sind die Materiallagerung, der Transport, die Verwiegung (oder Dosierung), das Mischen und ein zentrales Steuerungssystem, das den gesamten Prozess von Anfang bis Ende koordiniert.

Eine Betonmischanlage ist nicht nur eine Ansammlung von Maschinen. Sie ist ein Präzisionsinstrument, bei dem jede Komponente dem übergeordneten Ziel dient, eine konsistente, qualitativ hochwertige und wiederholbare Betonmischung nach einem bestimmten Entwurf herzustellen.

Die Kernsysteme der Betonproduktion

Der Betrieb einer Mischanlage lässt sich durch die Untersuchung ihrer fünf grundlegenden Systeme verstehen. Diese Systeme arbeiten sequenziell, um Rohstoffe in fertigen Beton zu verwandeln, der für den Transport bereit ist.

Das Mischsystem: Das Herzstück des Betriebs

Der Mischer ist die zentrale Komponente, in der das eigentliche Mischen stattfindet. Sein einziger Zweck ist es, eine vollständig homogene Mischung aus Zement, Wasser, Zuschlagstoffen und allen Zusatzmitteln herzustellen.

Für die meisten kommerziellen Anlagen ist der doppelwellige horizontale Mischer aufgrund seiner Effizienz und seiner Fähigkeit, in kurzer Zeit eine hochwertige, gleichmäßige Mischung zu produzieren, der Industriestandard.

Das Materialfördersystem: Bewegung der Zutaten

Dieses System ist das Kreislaufsystem der Anlage und verantwortlich für den Transport aller Materialien zu ihren vorgesehenen Punkten. Es ist ein entscheidender Faktor für die Gesamtgeschwindigkeit und Effizienz der Anlage.

Zu den wichtigsten Komponenten gehören Förderbänder oder Aufzüge für den Transport von Zuschlagstoffen vom Lager zu den Wiegetrichtern. Für Zement und andere Pulver werden geschlossene Schneckenförderer verwendet, um Material aus den Silos zu transportieren.

Das Wiege- und Dosiersystem: Das Gehirn der Präzision

Dies ist wohl das kritischste System zur Gewährleistung der Betonqualität. Es misst jede Zutat genau, bevor sie in den Mischer gelangt, und garantiert, dass das Endprodukt den spezifizierten Mischungsentwurf erfüllt.

Das System verwendet separate Wiegetrichter (auch Batcher genannt) für jede Materialkategorie: einen für Zuschlagstoffe, einen für zementäre Materialien (Zement, Flugasche), einen für Wasser und einen weiteren für chemische Zusatzmittel. Diese werden alle vom zentralen SPS-System gesteuert.

Das Materiallagersystem: Die Speisekammer der Anlage

Bevor die Materialien gemischt werden können, müssen sie vor Ort so gelagert werden, dass ihre Qualität geschützt ist. Dieses System besteht aus großen Behältern, die die Schüttgüter aufnehmen.

Zementsilos sind hohe, wetterfeste Strukturen, die Zement und andere Pulver trocken halten. Zuschlagstoffbunker oder -trichter sind große Behälter, die zur getrennten Lagerung verschiedener Sand- und Steingrößen verwendet werden. Tanks sind auch für Wasser und flüssige Zusatzmittel erforderlich.

Das Steuerungssystem: Das zentrale Nervensystem

Der gesamte Mischprozess wird von einem zentralen Kontrollraum aus automatisiert und verwaltet. Dieses System fungiert als Gehirn der Anlage und koordiniert die Aktionen aller anderen Komponenten.

Ein speicherprogrammierbarer Logikregler (SPS) empfängt die Mischungsentwurfsformel von der Hauptsoftware. Er steuert dann alle Motoren, Ventile und Schieber, um sicherzustellen, dass die Materialien mit Präzision und perfektem Timing gefördert, gewogen, gemischt und ausgetragen werden.

Verständnis der wesentlichen unterstützenden Infrastruktur

Über die Kernsysteme hinaus sind mehrere Zusatzkomponenten für die Sicherheit, die Einhaltung von Vorschriften und die Fähigkeit der Anlage, unter verschiedenen Bedingungen zu arbeiten, unerlässlich. Die Vernachlässigung dieser kann zu Betriebsausfällen oder regulatorischen Problemen führen.

Staubabsauganlagen

Das Mischen und Fördern von trockenem Zementpulver und Zuschlagstoffen erzeugt unweigerlich Staub. Staubabscheider, die typischerweise auf Zementsilos und im Bereich des Mischers installiert sind, sind entscheidend für die Erfassung dieser Partikel, um die Einhaltung von Umweltvorschriften und eine sicherere Arbeitsumgebung zu gewährleisten.

Strom- und pneumatische Systeme

Eine zuverlässige Stromversorgung ist nicht verhandelbar, und viele Anlagen verfügen über ein Notstromaggregat. Darüber hinaus ist ein Luftkompressor unerlässlich, da er die Druckluft liefert, die zur Betätigung der pneumatischen Schieber und Ventile benötigt wird, die den Materialfluss aus Trichtern und Silos steuern.

Heiz- und Kühlsysteme

In Klimazonen mit extremen Temperaturen ist die Kontrolle der Betontemperatur entscheidend. Anlagen können mit Kühlern zur Kühlung von Wasser oder Zuschlagstoffen bei heißem Wetter oder mit Heizungen zur Erwärmung bei kaltem Wetter ausgestattet sein, um sicherzustellen, dass die fertige Betonmischung korrekt aushärtet.

Wie die Komponenten den Zweck der Anlage definieren

Das Verständnis dieser Systeme ermöglicht es Ihnen, eine Anlage anhand Ihrer spezifischen betrieblichen Anforderungen zu bewerten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die Größe des Mischers und die Geschwindigkeit des Zuschlagstofffördersystems sind die wichtigsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter, hochpräziser Mischungen liegt: Die Genauigkeit und Raffinesse der Wiege- und Steuerungssysteme sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf Mobilität für temporäre Projekte liegt: Der Schlüssel sind Komponenten, die für schnellen Aufbau und Transport ausgelegt sind, wobei oft die großvolumige Lagerkapazität zugunsten der Agilität geopfert wird.

Letztendlich befähigt Sie das Wissen, wie diese grundlegenden Komponenten zusammenarbeiten, fundiertere Entscheidungen zu treffen, sei es bei der Verwaltung, Spezifizierung oder Beschaffung einer Betonmischanlage.

Zusammenfassungstabelle:

| Kernsystem | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Mischsystem | Doppelwellenmischer | Mischt alle Materialien zu einer gleichmäßigen Betonmischung |

| Fördersystem | Förderbänder, Schneckenförderer | Transportiert Materialien vom Lager zum Mischer |

| Wiegesystem | Wiegetrichter, Batcher | Misst jede Zutat für den Mischungsentwurf präzise |

| Lagersystem | Zementsilos, Zuschlagstoffbunker | Lagert und schützt Rohstoffe wie Zement und Zuschlagstoffe |

| Steuerungssystem | SPS, Steuerungssoftware | Automatisiert und koordiniert den gesamten Mischprozess |

Sind Sie bereit, eine Mischanlage zu spezifizieren, die perfekt zu den Bedürfnissen Ihres Projekts passt?

Ob Ihr Schwerpunkt auf hohem Durchsatz, Präzision für spezielle Mischungen oder Mobilität für temporäre Standorte liegt, die Expertise von GARLWAY im Bereich Baumaschinen stellt sicher, dass Sie eine zuverlässige und effiziente Lösung erhalten. Unsere Betonmischanlagen sind auf Leistung und Langlebigkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine persönliche Empfehlung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Schaftmischer für Zement und normalen Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

Andere fragen auch

- Wie funktioniert ein Betonmisch-LKW? Ein 4-Phasen-Zyklus für effiziente Lieferung

- Welche Sicherheitsmerkmale sind in modernen Betonmischwagen enthalten? Wesentliche Systeme für die Baustellensicherheit

- Welche Rolle spielen Betonmischfahrzeuge bei Bauprojekten? Schlüssel zu Effizienz & Qualität

- Warum ist die Wahl der richtigen Betonmischanlage für Bauprojekte wichtig? Qualität, Effizienz und Kostenkontrolle sicherstellen

- Wer hat den ersten Betonmischwagen erfunden? Die Geschichte von Stephen Stepanians mobiler Revolution