Im Kern ist eine Betonmischanlage ein integrierter Satz von Systemen. Die Hauptkomponenten lassen sich in fünf Hauptkategorien einteilen: ein Materiallagersystem (Zuschlagstoffbehälter und Zementsilos), ein Fördersystem (Förderbänder und Schneckenförderer), ein Wägesystem (Wiegebehälter), ein Mischsystem und ein zentrales Steuerungssystem, das den gesamten Prozess orchestriert.

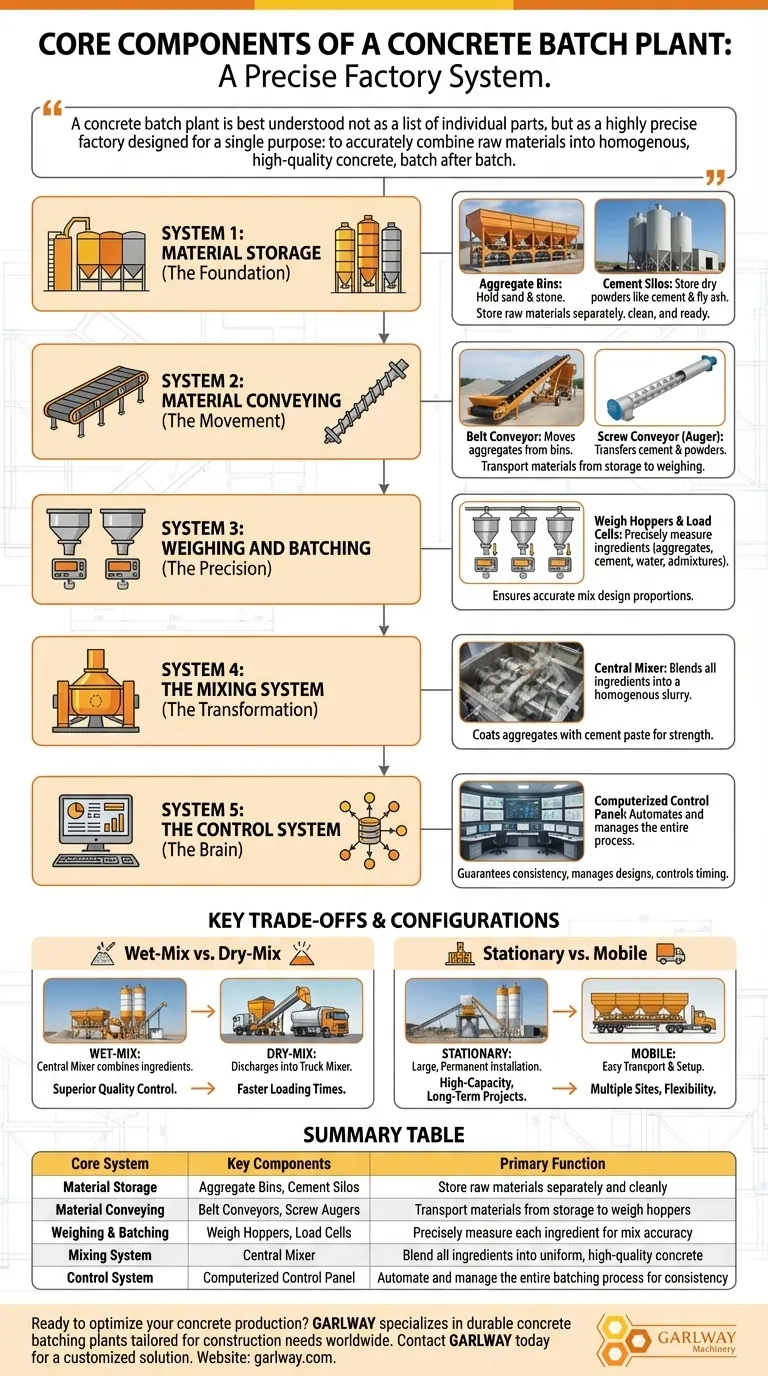

Eine Betonmischanlage versteht man am besten nicht als eine Liste einzelner Teile, sondern als eine hochpräzise Fabrik, die für einen einzigen Zweck konzipiert ist: Rohstoffe Charge für Charge genau zu homogenem, qualitativ hochwertigem Beton zu kombinieren.

Die fünf Kernsysteme einer Betonmischanlage

Um zu verstehen, wie eine Anlage funktioniert, ist es am effektivsten, ihre Funktion als fünf miteinander verbundene Systeme zu analysieren, die dem Materialfluss von der Lagerung bis zum Endprodukt folgen.

System 1: Materiallagerung (Das Fundament)

Der Prozess beginnt mit der Massenlagerung der Rohstoffe. Diese Komponenten müssen getrennt, sauber und einsatzbereit gehalten werden.

Die primären Lagereinheiten sind Zuschlagstoffbehälter. Diese großen Trichter fassen die verschiedenen Größen von Sand und Stein (Kies), die für das Mischdesign benötigt werden.

Für zementäre Materialien verwendet die Anlage Zementsilos. Dies sind hohe, wetterfeste Strukturen, die trockene Pulver wie Portlandzement und Zusatzstoffe wie Flugasche lagern.

System 2: Materialförderung (Die Bewegung)

Sobald eine Charge angefordert wird, müssen die Rohstoffe aus der Lagerung zum Wägesystem transportiert werden.

Zuschlagstoffe werden typischerweise mit einem langen Bandförderer von den Behältern zu den Wiegebehältern transportiert.

Zement und andere Pulver werden aus den Silos mittels eines Schneckenförderers (oder einer Förderschnecke) transportiert, einem geschlossenen Rohr mit einer rotierenden Klinge, das das feine Material effizient und staubfrei bewegt.

System 3: Verwiegung und Dosierung (Die Präzision)

Dies ist das kritischste System zur Gewährleistung der Betonqualität. Präzision ist hier nicht verhandelbar, da falsche Proportionen die endgültige Festigkeit und Verarbeitbarkeit des Betons beeinträchtigen.

Ein elektrisches Wägesystem verwendet eine Reihe von Wiegebehältern (auch Dosierbehälter genannt), um jede Zutat mit hoher Genauigkeit zu messen. Es gibt separate Behälter für Zuschlagstoffe, Zement, Wasser und chemische Zusatzmittel.

Diese Behälter sind auf Wägezellen montiert, die präzise Gewichtsdaten an das Steuerungssystem senden und sicherstellen, dass jede Komponente des Mischdesigns exakt gemessen wird.

System 4: Das Mischsystem (Die Transformation)

Nach der Verwiegung werden alle Zutaten in den zentralen Mischer entladen. Diese leistungsstarke Maschine mischt Zement, Zuschlagstoffe, Wasser und Zusatzmittel zu einer gleichmäßigen, homogenen Masse.

Die Aufgabe des Mischers ist es, sicherzustellen, dass jedes Sand- und Steinkorn vollständig mit Zementleim umhüllt ist, was für ein starkes und haltbares Endprodukt unerlässlich ist.

System 5: Das Steuerungssystem (Das Gehirn)

Der gesamte Betrieb wird von einem computergestützten Steuerungssystem verwaltet, das normalerweise von einem zentralen Kontrollraum aus bedient wird.

Dieses System speichert die spezifischen Mischdesigns, automatisiert die Abfolge von Förderung und Verwiegung, steuert die Mischzeit und verwaltet die Entladung des fertigen Betons in einen Transportwagen. Es ist das Nervenzentrum, das die Konsistenz von Charge zu Charge garantiert.

Verständnis der wichtigsten Kompromisse

Nicht alle Anlagen sind gleich aufgebaut. Die Konfiguration dieser Systeme wird durch den Verwendungszweck der Anlage bestimmt, was zu zwei grundlegenden Designs führt.

Nassmisch- vs. Trockenmisch-Anlagen

Eine Nassmisch-Anlage, wie oben beschrieben, enthält einen großen zentralen Mischer, der alle Zutaten vor dem Verladen in einen LKW zu Beton vermischt. Dies bietet eine überlegene Qualitätskontrolle und Konsistenz.

Eine Trockenmisch-Anlage wiegt Sand, Kies und Zement, entlädt sie aber direkt in einen Betonmisch-LKW. Das Wasser und die Zusatzmittel werden dann in die Trommel des LKW gegeben, und das gesamte Mischen erfolgt, während der LKW unterwegs zum Einsatzort ist. Dies ermöglicht schnellere Ladezeiten.

Stationäre vs. Mobile Anlagen

Stationäre Anlagen sind große Installationen mit hoher Kapazität, die für die dauerhafte Aufstellung zur Bedienung eines bestimmten Marktes, wie einer Großstadt oder eines langfristigen Infrastrukturprojekts, konzipiert sind.

Mobile Betonmischanlagen sind für einen einfacheren Transport und Aufbau konzipiert. Sie sind ideal für die Bedienung mehrerer temporärer Baustellen oder Projekte in abgelegenen Gebieten, in denen eine permanente Anlage nicht praktikabel ist.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Anlagenkonfiguration hängt vollständig von den Prioritäten des Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualitätskontrolle und Mischkonsistenz liegt: Eine stationäre Nassmisch-Anlage bietet die größte Kontrolle über den gesamten Produktionsprozess.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge für einen Fertigbetonlieferanten liegt: Eine Trockenmisch-Anlage bietet oft schnellere LKW-Zykluszeiten und erhöht die tägliche Produktionskapazität.

- Wenn Ihr Hauptaugenmerk auf der Unterstützung mehrerer temporärer Baustellen liegt: Eine mobile Anlage, ob Nass- oder Trockenmischung, bietet die erforderliche betriebliche Flexibilität.

Das Verständnis dieser Kernsysteme und ihrer Konfigurationen ermöglicht es Ihnen, eine Mischanlage nicht als Maschine, sondern als ein für Präzision entwickeltes Werkzeug zu sehen.

Zusammenfassungstabelle:

| Kernsystem | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Materiallagerung | Zuschlagstoffbehälter, Zementsilos | Rohstoffe (Sand, Stein, Zement) getrennt und sauber lagern |

| Materialförderung | Bandförderer, Schneckenförderer | Materialien von der Lagerung zu den Wiegebehältern transportieren |

| Verwiegung & Dosierung | Wiegebehälter, Wägezellen | Jede Zutat präzise messen für Mischgenauigkeit |

| Mischsystem | Zentraler Mischer | Alle Zutaten zu gleichmäßigem, hochwertigem Beton vermischen |

| Steuerungssystem | Computerisierte Steuerung | Den gesamten Dosierprozess für Konsistenz automatisieren und verwalten |

Sind Sie bereit, Ihre Betonproduktion mit einer zuverlässigen, leistungsstarken Mischanlage zu optimieren? GARLWAY ist auf Baumaschinen spezialisiert und bietet langlebige Betonmischanlagen, Mischer und Winden, die auf Bauunternehmen und Auftragnehmer weltweit zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtige Konfiguration erhalten – ob stationär, mobil, Nass- oder Trockenmischung –, um die Qualitäts-, Volumen- und Flexibilitätsanforderungen Ihres Projekts zu erfüllen. Kontaktieren Sie GARLWAY noch heute für eine maßgeschneiderte Lösung, die Charge für Charge Präzision und Effizienz liefert.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Welche Arten von Bauprojekten verwenden üblicherweise Beton aus Betonmischanlagen? Wesentlich für den Erfolg im großen Maßstab

- Wie schneiden Betonmischanlagen im Vergleich zum manuellen Mischen ab? Erreichen Sie eine 3-mal schnellere Produktion und unübertroffene Qualität

- Was sind die beiden Arten von Trockenmischanlagen? Verstehen Sie die Hauptunterschiede für Ihr Projekt

- Was ist eine Betonmischanlage und warum ist sie im Bauwesen wichtig? | Der Schlüssel zu Qualität & Effizienz

- Was sind gängige Anwendungen von Betonmischanlagen? Stromversorgung moderner Bauprojekte

- Wo werden horizontale Betonmischanlagen typischerweise eingesetzt? Ideal für große, langfristige Projekte

- Wie sollten ÖlpfüTze und Tanks in Betonmischanlagen gewartet werden? Vermeiden Sie kostspielige Ausfallzeiten

- Was sollte während des Betriebs einer Betonmischanlage kontrolliert werden? Qualität und Effizienz sicherstellen