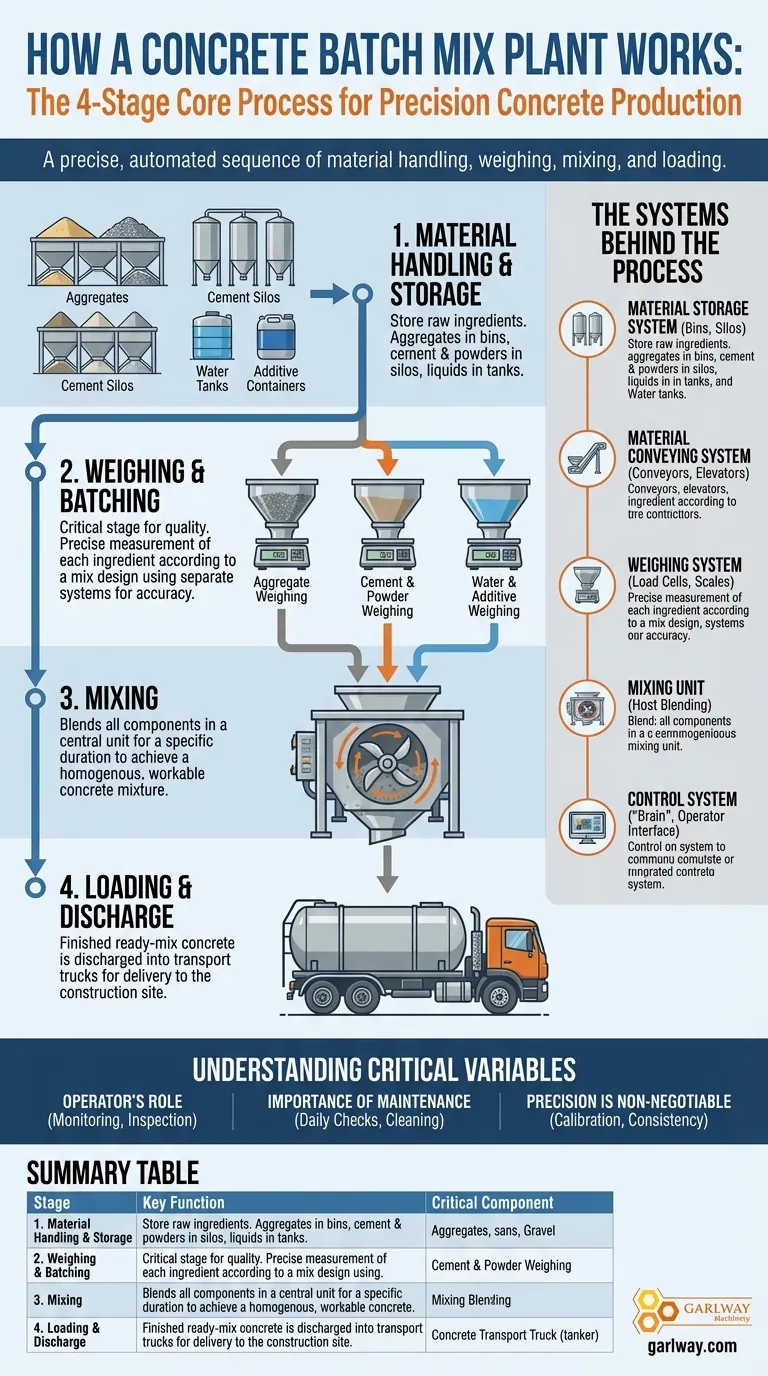

Das Funktionsprinzip einer Betonmischanlage ist eine präzise, automatisierte Abfolge von vier Hauptstufen: Materialhandling, Verwiegung und Dosierung, Mischen und Beladung. Sie kombiniert systematisch Rohstoffe wie Zuschlagstoffe, Sand, Wasser, Zement und Zusatzmittel in exakten Verhältnissen, um gleichmäßigen, hochwertigen Beton für den Bau herzustellen.

Eine Betonmischanlage funktioniert nicht nur als Mischer, sondern als komplettes Produktionssystem. Ihre Kernfunktion besteht darin, manuelles Raten durch automatisierte Präzision zu ersetzen und sicherzustellen, dass jede einzelne Betoncharge die genauen Konstruktionsspezifikationen für Festigkeit und Konsistenz erfüllt.

Die vier Kernphasen der Betonproduktion

Der gesamte Betrieb lässt sich in einen klaren, sequenziellen Prozess zerlegen. Jede Phase wird von einem zentralen System gesteuert, um Genauigkeit und Effizienz vom Rohmaterial bis zum Endprodukt zu gewährleisten.

Phase 1: Materialhandling und Lagerung

Rohstoffe sind der Ausgangspunkt. Zuschlagstoffe (Sand, Kies, Stein), Zement, Flugasche und Zusatzmittel werden zur Anlage geliefert und in dafür vorgesehenen Systemen gelagert.

Zuschlagstoffe werden typischerweise in großen Behältern aufbewahrt, während Zement und andere Pulver in hohen Silos gelagert werden, um sie vor Feuchtigkeit und Witterungseinflüssen zu schützen.

Phase 2: Verwiegung und Dosierung

Dies ist die kritischste Phase zur Gewährleistung der Betonqualität. Das Steuerungssystem der Anlage führt eine vordefinierte Mischungszusammensetzung aus und misst präzise jede Zutat für eine bestimmte "Charge".

Für verschiedene Materialien werden separate Wiegesysteme verwendet – eines für Zuschlagstoffe, eines für Zement und Pulver und ein weiteres für Wasser und flüssige Zusatzmittel. Dies gewährleistet eine unübertroffene Genauigkeit.

Phase 3: Mischen

Nach dem Wiegen werden alle einzelnen Komponenten in die zentrale Mischeinheit überführt. Dies geschieht oft über Förderbänder für Zuschlagstoffe und Schneckenförderer für Zement.

Im Mischer werden die Materialien für eine bestimmte Dauer vermischt, bis eine homogene, verarbeitbare Betonmischung erzielt wird.

Phase 4: Beladung und Entladung

Nach Abschluss des Mischzyklus wird der Frischbeton aus dem Mischer entladen.

Er wird typischerweise direkt in einen darunter wartenden Beton-Transportwagen (Tankwagen) geleitet, der den Frischbeton dann zur Baustelle liefert.

Die Systeme hinter dem Prozess

Während die vier Phasen das Was beschreiben, erklären fünf miteinander verbundene Systeme das Wie. Diese Systeme arbeiten zusammen und werden von einem einzigen Bediener verwaltet, um den Prozess fehlerfrei auszuführen.

Das Materiallagersystem

Dies umfasst die Zuschlagstoffbehälter und Zementsilos. Ein gut gestaltetes Lagersystem gewährleistet eine kontinuierliche Materialversorgung, um den Betrieb der Anlage ohne Unterbrechung aufrechtzuerhalten.

Das Materialfördersystem

Dieses System ist das logistische Rückgrat und transportiert Materialien vom Lager zur nächsten Phase. Es umfasst Förderbänder, Becherwerke und Schneckenförderer, die alles zum Wiegen und Mischen transportieren.

Das Wiegesystem

Als Herzstück der Präzision der Anlage verwendet dieses System hochgenaue Wägezellen und Waagen. Regelmäßige Kalibrierung ist unerlässlich, um die für eine gleichbleibende Betonqualität erforderliche Genauigkeit aufrechtzuerhalten.

Die Mischeinheit (Host)

Dies ist die zentrale Komponente, in der das eigentliche Mischen stattfindet. Das Design des Mischers stellt sicher, dass alle Zuschlagstoffe gleichmäßig mit Zementpaste überzogen werden, was zu einem starken und langlebigen Endprodukt führt.

Das Steuerungssystem

Das "Gehirn" des Betriebs ist typischerweise ein computergestütztes System in einem Kontrollraum. Der Bediener verwendet dieses System, um Mischungszusammensetzungen einzugeben, den gesamten Dosierprozess zu überwachen und den Produktionsfluss zu steuern.

Verständnis der kritischen Variablen

Eine Mischanlage ist ein hochentwickeltes Gerät, aber ihre Leistung ist nur so gut wie ihr Betrieb und ihre Wartung. Das Ignorieren dieser Faktoren kann zu minderwertigem Beton und kostspieligen Ausfallzeiten führen.

Die Rolle des Bedieners

Ein qualifizierter Bediener ist entscheidend. Seine Aufgaben gehen über das einfache Starten des Prozesses hinaus; er führt tägliche Inspektionen durch, überwacht das System auf ungewöhnliche Bewegungen oder Geräusche und stellt sicher, dass alles ordnungsgemäß funktioniert.

Die Bedeutung der Wartung

Gleichbleibende Qualität hängt von einer gut gewarteten Anlage ab. Dies beinhaltet tägliche Kontrollen, geplante Reinigungs- und Schmierarbeiten sowie die Bevorratung wesentlicher Ersatzteile, um Probleme umgehend zu beheben, bevor sie zu größeren Problemen werden.

Präzision ist nicht verhandelbar

Der gesamte Zweck einer Mischanlage ist die Wiederholbarkeit. Wenn eine Waage ersetzt oder repariert wird, muss sie sofort neu kalibriert werden. Selbst kleine Abweichungen beim Wiegen können die Festigkeit und Verarbeitbarkeit des fertigen Betonprodukts erheblich beeinträchtigen.

Anwendung auf Ihre Ziele

Das Verständnis des Prozesses ermöglicht es Ihnen, sich auf die Elemente zu konzentrieren, die für Ihre spezifischen Ziele am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Die Präzision des Materialwiegensystems ist das kritischste Element, das überwacht und gewartet werden muss.

- Wenn Ihr Hauptaugenmerk auf Leistung und Effizienz liegt: Ein zuverlässiges, gut gewartetes Materialfördersystem und ein qualifizierter Bediener sind unerlässlich, um Engpässe zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle liegt: Die Fähigkeit des Steuerungssystems, die Mischungszusammensetzung fehlerfrei auszuführen und genaue Chargenprotokolle bereitzustellen, ist von größter Bedeutung.

Letztendlich verwandelt eine Betonmischanlage eine Sammlung von Rohstoffen durch einen disziplinierten und automatisierten Prozess in ein hochtechnisches Bauprodukt.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Kritische Komponente |

|---|---|---|

| 1. Materialhandling | Lagerung und Zufuhr von Rohstoffen (Zuschlagstoffe, Zement) | Zuschlagstoffbehälter, Zementsilos |

| 2. Verwiegung & Dosierung | Präzise Messung der Zutaten gemäß Mischungszusammensetzung | Wägezellen, Wiegetrichter |

| 3. Mischen | Vermischung aller Komponenten zu einem gleichmäßigen, homogenen Beton | Zentrale Mischeinheit |

| 4. Beladung & Entladung | Überführung des fertigen Betons in Transportwagen | Auslaufschacht, Steuerungssystem |

Bereit, gleichbleibende, hochwertige Betonproduktion zu erzielen?

GARLWAY ist spezialisiert auf die Bereitstellung robuster und präziser Baumaschinen, einschließlich Betonmischanlagen, Betonmischern und Winden für Bauunternehmen und Auftragnehmer weltweit. Unsere Lösungen sind darauf ausgelegt, Ihren Prozess zu automatisieren, Rätselraten zu eliminieren und die Zuverlässigkeit zu liefern, die Sie benötigen, um Projektfristen und Qualitätsstandards einzuhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine GARLWAY-Mischanlage auf Ihre spezifischen Effizienz- und Konsistenzziele zugeschnitten werden kann.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit