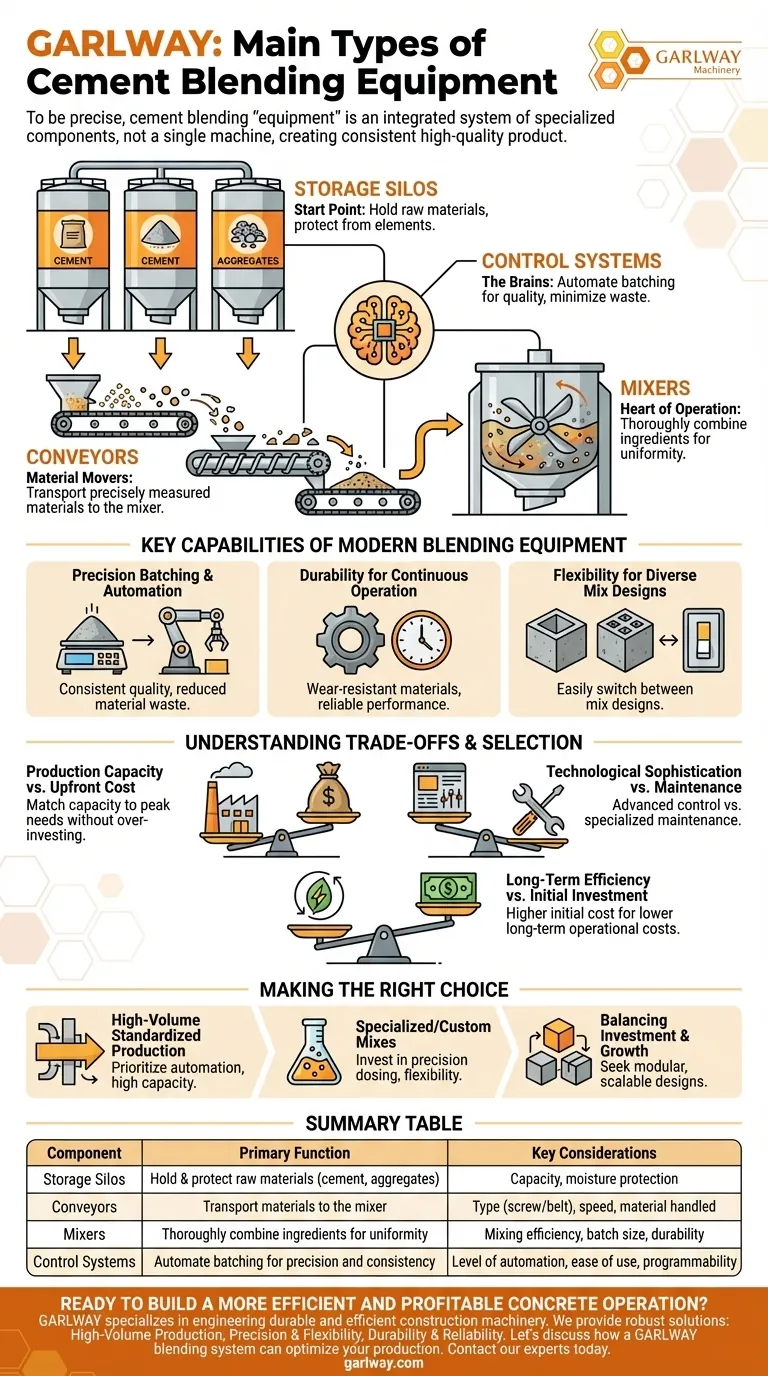

Genauer gesagt ist eine Zementmisch-"Ausrüstung" keine einzelne Maschine, sondern ein integriertes System spezialisierter Komponenten, die zusammenarbeiten. Die Hauptarten von Geräten in diesem System sind Lagersilos für Rohmaterialien, Förderer für den Transport und Mischer zum Kombinieren zu einem Endprodukt, alles gesteuert von einem zentralen Steuerungssystem.

Das eigentliche Ziel ist nicht nur das Mischen von Materialien; es ist, jedes Mal ein perfekt gleichbleibendes und hochwertiges Produkt herzustellen. Daher ist die Betrachtung dieser Komponenten als ein zusammenhängendes System – anstatt als eigenständige Hardware – entscheidend für den betrieblichen Erfolg.

Die Kernkomponenten eines Mischsystems

Das Verständnis der Zementmischung beginnt mit der Anerkennung der unterschiedlichen Rolle, die jedes Gerät auf dem Weg von Rohmaterial zu fertigem Beton spielt.

Lagersilos: Der Ausgangspunkt

Silos sind die großen Behälter, die Ihre Primärmaterialien aufnehmen. Dazu gehören Zement, Zuschlagstoffe wie Sand und Kies sowie andere Zusatzstoffe wie Flugasche.

Ihr Zweck ist es, die Materialien getrennt, vor Witterungseinflüssen (insbesondere Feuchtigkeit) geschützt und bereit zur Dosierung in die Mischung zu halten.

Förderer: Die Materialbewegung

Förderer sind das Transportsystem des Systems. Sie bewegen präzise abgemessene Mengen jedes Materials von den Lagersilos zum Mischer.

Dies sind typischerweise Schneckenförderer oder Bandförderer, die je nach zu transportierendem Material und erforderlicher Fördergeschwindigkeit ausgewählt werden.

Mischer: Das Herzstück des Betriebs

Der Mischer ist der Ort, an dem die chemische Umwandlung beginnt. Er ist dafür verantwortlich, Zement, Zuschlagstoffe, Wasser und alle chemischen Zusatzmittel gründlich und gleichmäßig zu kombinieren.

Dieses kräftige Mischen stellt sicher, dass jede Betoncharge die gleiche Festigkeit, Konsistenz und Verarbeitbarkeit aufweist.

Steuerungssysteme: Das Gehirn

Moderne Mischsysteme werden von automatisierten Steuerungssystemen verwaltet. Diese Systeme führen vorprogrammierte Mischungsdesigns mit extremer Präzision aus.

Diese Automatisierung garantiert Qualität, minimiert Materialverschwendung und reduziert die Notwendigkeit ständiger manueller Überwachung.

Wichtige Fähigkeiten moderner Mischgeräte

Bei der Bewertung eines Systems übersetzen sich die Spezifikationen der einzelnen Komponenten in kritische Betriebsfähigkeiten, die sich direkt auf Ihr Endergebnis auswirken.

Präzise Dosierung und Automatisierung

Die Fähigkeit, automatisch die genaue Menge jeder Zutat zu wiegen und zu dosieren, ist von größter Bedeutung. Dies gewährleistet eine gleichbleibende Qualität und Einheitlichkeit von der ersten Charge des Tages bis zur letzten.

Diese Funktion reduziert direkt die Materialverschwendung, was auf lange Sicht eine erhebliche Kostenersparnis bedeutet.

Haltbarkeit für den Dauerbetrieb

Zement und Zuschlagstoffe sind hochabrasive Materialien. Die Geräte müssen aus langlebigen, verschleißfesten Materialien gefertigt sein, um Zuverlässigkeit zu gewährleisten und Ausfallzeiten bei kontinuierlichem Betrieb zu minimieren.

Flexibilität für verschiedene Mischungsdesigns

Ein wertvolles System kann leicht zwischen verschiedenen Mischungsdesigns wechseln. Diese Flexibilität ermöglicht es Ihnen, verschiedene Betonarten für unterschiedliche Bauanwendungen ohne wesentliche Neukonfiguration oder Verzögerung herzustellen.

Verständnis der Kompromisse und Auswahlkriterien

Die Wahl des richtigen Systems erfordert ein Abwägen konkurrierender Prioritäten. Eine objektive Analyse dieser Faktoren verhindert kostspielige Fehler.

Produktionskapazität vs. Anschaffungskosten

Größere Systeme mit höherer Durchsatzkapazität haben einen höheren Anschaffungspreis. Es ist entscheidend, Geräte auszuwählen, die Ihre Spitzenproduktionsanforderungen erfüllen können, ohne in eine Kapazität zu investieren, die Sie nie nutzen werden.

Technologische Raffinesse vs. Wartung

Fortschrittliche Automatisierungs- und Steuerungssysteme bieten unübertroffene Effizienz und Qualitätskontrolle. Sie erfordern jedoch möglicherweise spezialisierteres Wissen für Betrieb und Wartung im Vergleich zu einfacheren, manuelleren Systemen.

Langfristige Effizienz vs. Anfangsinvestition

Energieeffiziente Motoren und Systeme, die darauf ausgelegt sind, Materialverschwendung zu minimieren, können anfänglich mehr kosten. Diese Funktionen bieten jedoch oft eine erhebliche Rendite auf die Investition durch niedrigere langfristige Betriebskosten.

Die richtige Wahl für Ihren Betrieb treffen

Ihre spezifischen Ziele sollten Ihre Ausrüstungsstrategie bestimmen. Nutzen Sie diese Punkte, um Ihren Entscheidungsprozess zu leiten.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Produktion liegt: Priorisieren Sie ein hochautomatisiertes System mit Silos großer Kapazität und Hochgeschwindigkeitsförderern, um den Durchsatz und die Konsistenz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezialisierten oder kundenspezifischen Betonmischungen liegt: Investieren Sie in ein System mit einem fortschrittlichen Bedienfeld und Dosiergeräten, das Präzision und Flexibilität für die Handhabung verschiedener Zusatzstoffe bietet.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich der Anfangsinvestition mit zukünftigem Wachstum liegt: Suchen Sie nach modularen und skalierbaren Designs, die es Ihnen ermöglichen, Kapazität oder neue Funktionen hinzuzufügen, wenn Ihr Unternehmen wächst.

Letztendlich ist die Auswahl der richtigen Mischgeräte eine grundlegende Entscheidung, die die Qualität Ihres Produkts und die Effizienz Ihres gesamten Betriebs direkt beeinflusst.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Überlegungen |

|---|---|---|

| Lagersilos | Lagern und schützen Rohmaterialien (Zement, Zuschlagstoffe) | Kapazität, Feuchtigkeitsschutz |

| Förderer | Transportieren Materialien zum Mischer | Typ (Schnecke/Band), Geschwindigkeit, zu handhabendes Material |

| Mischer | Kombinieren von Zutaten gründlich für Gleichmäßigkeit | Mischeffizienz, Chargengröße, Haltbarkeit |

| Steuerungssysteme | Automatisieren der Dosierung für Präzision und Konsistenz | Automatisierungsgrad, Benutzerfreundlichkeit, Programmierbarkeit |

Bereit für eine effizientere und profitablere Betonproduktion?

Die Wahl der richtigen Zementmischgeräte ist eine kritische Entscheidung, die die Produktqualität, die Betriebskosten und die Wachstumsmöglichkeiten beeinflusst. GARLWAY ist spezialisiert auf die Konstruktion langlebiger und effizienter Baumaschinen für Bauherren und Auftragnehmer weltweit.

Wir bieten robuste Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind:

- Volumenstarke Produktion: Unsere automatisierten Betonmischanlagen gewährleisten maximalen Durchsatz und Konsistenz.

- Präzision & Flexibilität: Fortschrittliche Betonmischer und Steuerungssysteme für spezielle Mischungsdesigns.

- Haltbarkeit & Zuverlässigkeit: Ausrüstung aus verschleißfesten Materialien für kontinuierlichen, anspruchsvollen Betrieb.

Lassen Sie uns besprechen, wie ein GARLWAY-Mischsystem Ihre Produktion optimieren, Abfall reduzieren und Ihre Rentabilität steigern kann.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- Kommerzielle Betonmischanlage HZS 50 Kleincharge-Anlage zu verkaufen

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- Schaftmischer für Zement und normalen Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

Andere fragen auch

- Gibt es umweltfreundliche Betonmischer? Ja, mit Elektroantrieb und Wasserrückgewinnung.

- Was sind die Vorteile von elektrischen Betonmischern? Leises, sauberes und wartungsarmes Mischen

- Warum ist es schwierig, den richtigen kleinen Zementmischer auszuwählen? Leistung, Kapazität und Portabilität aufeinander abstimmen

- Wie gehen moderne Betonmischer auf Umweltbedenken ein? Erreichen Sie nachhaltige Bauziele

- Welche verschiedenen Stromquellen gibt es für Betonmischer? Wählen Sie die richtige Stromquelle für Ihr Projekt