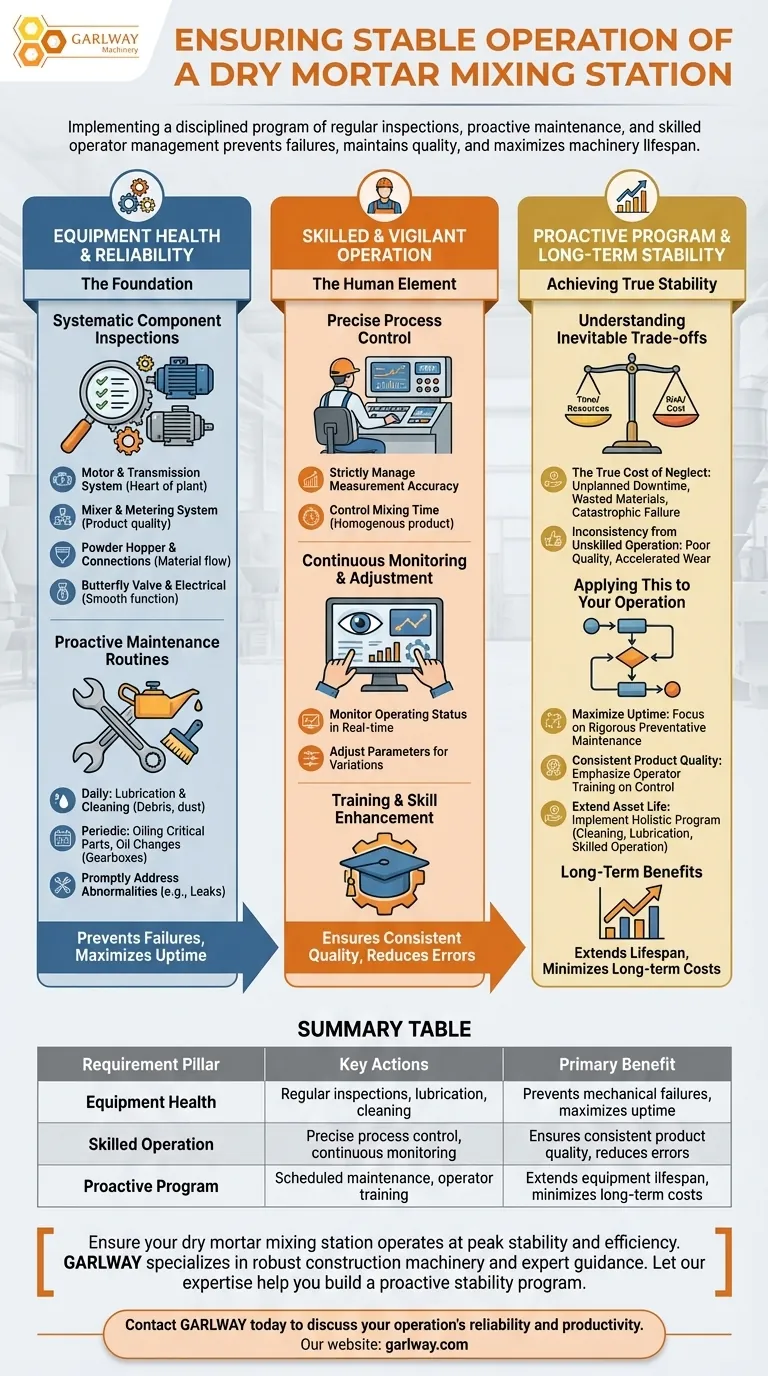

Um den stabilen Betrieb einer Trockenmörtelanlage zu gewährleisten, müssen Sie ein diszipliniertes Programm mit regelmäßigen Geräteinspektionen, proaktiver Wartung und qualifiziertem Bedienermanagement implementieren. Diese drei Säulen arbeiten zusammen, um Ausfälle zu verhindern, die Produktqualität aufrechtzuerhalten und die Lebensdauer Ihrer Maschinen zu maximieren.

Das Kernprinzip für Stabilität besteht darin, von einer reaktiven Denkweise "reparieren, wenn es kaputt geht" zu einer proaktiven überzugehen. Wahre Betriebsstabilität wird nicht durch die Reaktion auf Probleme erreicht, sondern durch die Schaffung eines Systems, in dem diese Probleme unwahrscheinlich auftreten.

Die Grundlage: Gerätezustand und Zuverlässigkeit

Der physische Zustand Ihrer Ausrüstung ist das Fundament für einen stabilen Betrieb. Dies erfordert einen zweigleisigen Ansatz, der sich auf regelmäßige Überprüfungen und eine konsequente Instandhaltung konzentriert.

Systematische Komponenteninspektionen

Bei Inspektionen geht es darum, potenzielle Ausfälle zu erkennen, bevor sie auftreten. Ihr Team sollte eine klare Checkliste für die regelmäßige Untersuchung kritischer Komponenten haben.

Zu den wichtigsten Bereichen gehören das Motor- und Getriebesystem, das Herzstück der Anlage, sowie das Misch- und Dosiersystem, das die Produktqualität direkt steuert.

Sie müssen auch sicherstellen, dass Verbindungen, wie die zwischen dem Pulverbehälter und dem Mischer, frei sind, um einen gleichmäßigen Materialfluss und gleichmäßige Beschickungszeiten zu gewährleisten.

Überprüfen Sie abschließend regelmäßig Hilfsteile wie das Schmetterlingsventil und zugehörige elektrische Komponenten, um sicherzustellen, dass sie reibungslos funktionieren und keine Fehlerquelle darstellen.

Proaktive Wartungsroutinen

Wartung ist die physische Arbeit, die die Maschinen in optimalem Zustand hält. Dies sollte ein geplanter, nicht verhandelbarer Teil Ihres Arbeitsablaufs sein.

Zu den täglichen Aufgaben gehören die Überprüfung der Schmierstoffstände und die Reinigung der Ausrüstung von allen internen und externen Ablagerungen und Staub, die Verschleiß und Überhitzung verursachen können.

Regelmäßige Wartungsarbeiten umfassen gründlichere Aufgaben wie das Ölen kritischer Teile und den Ölwechsel in Getrieben und anderen Systemen, um sicherzustellen, dass alle Komponenten wie vorgesehen funktionieren.

Die umgehende Behebung von Auffälligkeiten, wie Undichtigkeiten am Auslass, verhindert, dass kleine Probleme zu größeren Ausfallzeiten eskalieren.

Der menschliche Faktor: Qualifizierter und wachsamer Betrieb

Eine perfekt gewartete Maschine kann immer noch schlechte Ergebnisse liefern oder beschädigt werden, wenn sie falsch bedient wird. Die Befähigung Ihrer Bediener ist ebenso entscheidend wie die Wartung der Hardware.

Präzise Prozesskontrolle

Der Bediener muss die direkten Kontrolle über die Kernproduktionsvariablen haben, um die Prozessanforderungen zu erfüllen.

Dies beinhaltet die strenge Kontrolle der Messgenauigkeit, um korrekte Formulierungen sicherzustellen, und die Kontrolle der Mischzeit, um ein homogenes, hochwertiges Endprodukt zu erzielen.

Kontinuierliche Überwachung und Anpassung

Ein qualifizierter Bediener startet die Maschine nicht einfach und geht weg. Er muss den Betriebszustand der Ausrüstung während des gesamten Produktionslaufs aktiv überwachen.

Diese Wachsamkeit ermöglicht es ihm, Betriebsparameter bei Bedarf in Echtzeit anzupassen, geringfügige Abweichungen auszugleichen und sicherzustellen, dass die Ausgabe konstant stabil bleibt.

Die Rolle von Schulung und Kompetenzentwicklung

Ein stabiler Betrieb hängt von der Kompetenz des Bedieners ab. Umfassende Schulungen und kontinuierliche Kompetenzentwicklung sind eine direkte Investition in die Zuverlässigkeit Ihrer Anlage.

Gut ausgebildete Bediener sind besser in der Lage, die Maschinen effizient zu betreiben, frühe Anzeichen von Problemen zu erkennen und richtig auf Probleme zu reagieren, wodurch sowohl Ausfallzeiten als auch Sicherheitsrisiken minimiert werden.

Verständnis der unvermeidlichen Kompromisse

Die Erzielung von Stabilität erfordert einen Einsatz von Zeit und Ressourcen, und das Sparen von Ecken birgt erhebliche Risiken.

Die wahren Kosten der Vernachlässigung

Das Aufschieben von Inspektionen oder Wartungsarbeiten, um kurzfristig Zeit zu sparen, führt fast immer zu höheren Kosten später. Diese Kosten manifestieren sich in ungeplanten Ausfallzeiten, verschwendeten Rohmaterialien aus fehlerhaften Chargen und potenziell katastrophalen Geräteausfällen.

Inkonsistenz durch unqualifizierten Betrieb

Ohne entsprechende Schulung können Bediener unbeabsichtigt Geräte außerhalb ihrer optimalen Parameter betreiben. Dies führt nicht nur zu inkonsistenter Produktqualität, sondern belastet auch unnötig mechanische Komponenten und beschleunigt den Verschleiß.

So wenden Sie dies auf Ihren Betrieb an

Nutzen Sie diese Richtlinien, um ein maßgeschneidertes Stabilitätsprogramm für Ihre Mischanlage zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Ihre Priorität sollte darin bestehen, einen strengen präventiven Wartungsplan zu erstellen, der auf den Motor, das Getriebe und andere kritische Verschleißteile abzielt.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität liegt: Betonen Sie die Schulung der Bediener in der präzisen Steuerung des Dosiersystems und die strikte Einhaltung der vorgegebenen Mischzeiten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Vermögenswerten liegt: Implementieren Sie ein ganzheitliches Programm, das tägliche Reinigung, geplante Schmierung und qualifizierten Betrieb ausbalanciert, um den Gesamtverschleiß zu minimieren.

Letztendlich ist ein proaktiver und disziplinierter Ansatz sowohl für Ihre Maschinen als auch für Ihre Mitarbeiter der einzig zuverlässige Weg zu einem stabilen, langfristigen Betrieb.

Zusammenfassungstabelle:

| Anforderungssäule | Schlüsselaktionen | Hauptvorteil |

|---|---|---|

| Gerätezustand | Regelmäßige Inspektionen, Schmierung, Reinigung | Verhindert mechanische Ausfälle, maximiert die Betriebszeit |

| Qualifizierter Betrieb | Präzise Prozesskontrolle, kontinuierliche Überwachung | Gewährleistet gleichbleibende Produktqualität, reduziert Fehler |

| Proaktives Programm | Geplante Wartung, Schulung der Bediener | Verlängert die Lebensdauer der Ausrüstung, minimiert langfristige Kosten |

Stellen Sie sicher, dass Ihre Trockenmörtelmischanlage mit maximaler Stabilität und Effizienz arbeitet. Ungeplante Ausfallzeiten und inkonsistente Qualität sind kostspielig. GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich Betonmischanlagen und Mischer, unterstützt durch fachkundige Beratung zu Wartungs- und Betriebspraktiken.

Lassen Sie sich von unserer Expertise helfen, ein proaktives Stabilitätsprogramm zu erstellen, das auf Ihre spezifischen Bedürfnisse zugeschnitten ist. Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie wir die Zuverlässigkeit und Produktivität Ihres Betriebs unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Wie funktioniert ein Schneckenförderer in einem Betonmischanlage? Präzisionspulvertransport erklärt

- Wie trägt das Steuerungssystem zu einem Mischanlagenbetrieb bei? Präzision und Effizienz freischalten

- Was sind die wichtigsten Merkmale einer mobilen Betonmischanlage? Maximierung von Effizienz und Flexibilität vor Ort

- Was ist die Funktion des Materialwiegensystems in einer Betonmischanlage? Qualität sichern & Kosten kontrollieren

- Wie werden Materialien in einer Betonmischanlage gemessen? Präzisionswiegung für gleichbleibende Qualität

- Wie kann das Problem des abweichenden oder klemmenden Materialtrichters behoben werden? Richten Sie die Fehlausrichtung für einen reibungslosen Betrieb ein

- Warum gilt die Mischanlage als das Herzstück einer Betonmischanlage? Der Schlüssel zu Qualitätsbeton

- Wie werden Materialien in Betonwerken gelagert und transportiert? Ein Leitfaden für einen effizienten Materialfluss