Kurz gesagt, die Hauptfunktionen einer Trockenbetonmischanlage sind die Lagerung, Zuführung, präzise Verwiegung und die kontrollierte Entladung aller trockenen Bestandteile – wie Sand, Zuschlagstoffe und Zement – in einen Fahrmischer-LKW. Der entscheidende Unterschied besteht darin, dass die Anlage selbst die Komponenten nicht mischt; sie misst und lädt sie nur.

Eine Trockenmischanlage fungiert als hochpräzises Dosiersystem und nicht als Mischanlage. Ihr Hauptzweck besteht darin, alle festen Materialien gemäß einem bestimmten Rezept präzise zu messen und zu kombinieren, wobei der letzte Schritt, das Hinzufügen von Wasser und das Mischen des Betons, dem Fahrmischer-LKW selbst überlassen wird, typischerweise während er auf dem Weg zur Baustelle ist.

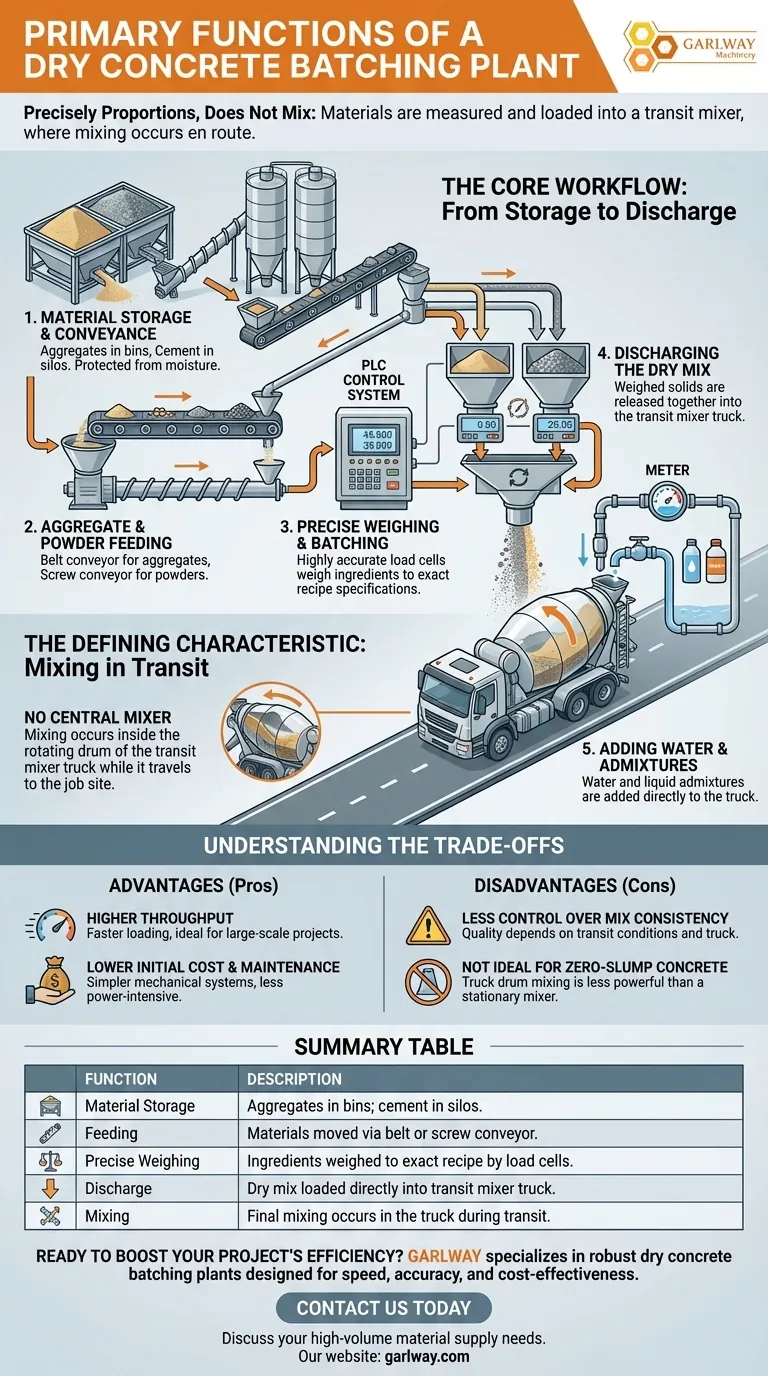

Der Kernarbeitsablauf: Von der Lagerung bis zur Entladung

Um zu verstehen, wie eine Trockenmischanlage ihren Zweck erfüllt, ist es unerlässlich, den Materialfluss von ihrem Rohzustand bis zu ihrer Abfahrt aus der Anlage zu verfolgen. Jeder Schritt wird von einem zentralen Steuerungssystem gesteuert, um Genauigkeit zu gewährleisten.

Schritt 1: Materiallagerung und -transport

Bevor eine Chargierung erfolgen kann, müssen alle Rohmaterialien ordnungsgemäß gelagert werden.

Zuschlagstoffe wie Sand und Kies werden in großen Lagerbehältern aufbewahrt. Pulver wie Zement und Flugasche werden in vertikalen Silos gelagert, um sie vor Feuchtigkeit zu schützen.

Schritt 2: Zuführung von Zuschlagstoffen und Pulvern

Aus der Lagerung werden die Materialien zum Wiegen transportiert. Dies ist die Zuführungsphase.

Zuschlagstoffe werden typischerweise über ein Bandförderer transportiert, während Pulver aus ihren Silos mittels eines Schneckenförderers bewegt werden. Dies gewährleistet einen kontrollierten und effizienten Transfer.

Schritt 3: Präzises Wiegen und Dosieren

Dies ist die kritischste Funktion der Anlage und die Quelle ihres Wertes.

Mithilfe hochempfindlicher Wägezellen werden separate Behälter (Hopper) gewogen, um die Zuschlagstoffe und Pulver exakt nach den Vorgaben des Betonrezepts zu dosieren. Das Steuerungssystem der Anlage (oft eine SPS) garantiert, dass diese Messung schnell und äußerst genau ist.

Schritt 4: Entladung der Trockenmischung

Sobald die richtigen Anteile aller festen Bestandteile abgewogen sind, werden sie zusammen entladen.

Die abgewogenen Materialien werden durch ein Entladegatter direkt in die Trommel eines unten wartenden Fahrmischer-LKWs abgelassen.

Schritt 5: Zugabe von Wasser und Zusatzmitteln

Einzigartig bei einer Trockenmischanlage werden Wasser und flüssige Zusatzmittel separat zugegeben.

Diese Flüssigkeiten werden gemessen und dann direkt in denselben Fahrmischer-LKW entladen. Der Wassertank des LKW wird oft für diesen Zweck verwendet.

Das bestimmende Merkmal: Wo die Mischung stattfindet

Der Name "Trockenmischung" bezieht sich direkt auf den Zustand der Materialien, wenn sie die Anlage verlassen. Die Aufgabe der Anlage endet, bevor der Beton tatsächlich hergestellt ist.

Kein zentraler Mischer

Im Gegensatz zu einer "Nassmisch"-Anlage verfügt eine Trockenmischanlage nicht über einen großen, stationären Zentralmischer. Dies vereinfacht das Anlagendesign, reduziert die anfänglichen Kosten und beschleunigt den Ladevorgang.

Mischen während des Transports

Das eigentliche Vermischen von Zement, Zuschlagstoffen und Wasser zu Beton erfolgt im Inneren der rotierenden Trommel des Fahrmischers. Dieses Mischen geschieht, während der LKW von der Anlage zur Baustelle fährt, was wertvolle Zeit spart.

Verständnis der Kompromisse

Die Wahl einer Trockenmischanlage birgt klare Vorteile und potenzielle Nachteile, die für jeden Projektmanager entscheidend zu verstehen sind.

Vorteil: Höherer Durchsatz

Da die Anlage keine Zeit für einen Mischzyklus aufwendet, kann sie LKW viel schneller beladen. Dies führt zu einer höheren stündlichen Produktionsrate, was ideal für groß angelegte Projekte ist, die eine kontinuierliche Betonversorgung erfordern.

Vorteil: Geringere Anschaffungs- und Wartungskosten

Das Fehlen eines großen, energieintensiven Zentralmischers macht die Anlage günstiger in Anschaffung, Installation und Wartung. Die mechanischen Systeme sind insgesamt einfacher.

Nachteil: Weniger Kontrolle über die Mischkonsistenz

Die endgültige Qualität des Betons hängt stark von Faktoren ab, die außerhalb der Kontrolle der Anlage liegen, wie z. B. die Transportzeit zur Baustelle und der Zustand der Mischertrommel und -schaufeln des LKW. Dies kann zu Schwankungen zwischen den Chargen führen.

Nachteil: Nicht ideal für Null-Schlaff-Beton

Trockenmischanlagen sind weniger effektiv für die Herstellung sehr steifer Betonmischungen mit geringem Schlaff, da die Mischwirkung einer LKW-Trommel nicht so stark ist wie die eines speziellen stationären Mischers.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Anlagentyps hängt vollständig von den Prioritäten Ihres Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen für große Tiefbauprojekte liegt: Eine Trockenmischanlage ist aufgrund ihrer Geschwindigkeit und ihres hohen Durchsatzes die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und schneller Bereitstellung liegt: Die geringeren Investitionskosten und das einfachere Design einer Trockenanlage machen sie sehr attraktiv.

- Wenn Ihr Hauptaugenmerk auf absoluter Mischkonsistenz für Spezial- oder Hochleistungsbeton liegt: Eine Nassmischanlage bietet eine größere Kontrolle über den Mischprozess und wird im Allgemeinen bevorzugt.

Letztendlich ist eine Trockenmischanlage ein leistungsstarkes Werkzeug für Effizienz, das sich durch die schnelle und genaue Dosierung der Rohmaterialien zur Herstellung von Beton auszeichnet.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Materiallagerung | Zuschlagstoffe in Behältern gelagert; Zement in Silos. |

| Zuführung | Materialien werden per Band- oder Schneckenförderer transportiert. |

| Präzises Wiegen | Zutaten werden von Wägezellen exakt nach Rezept gewogen. |

| Entladung | Trockenmischung wird direkt in den Fahrmischer-LKW geladen. |

| Mischen | Das endgültige Mischen erfolgt im LKW während des Transports. |

Bereit, die Effizienz Ihres Projekts mit einer Hochdurchsatz-Betonlösung zu steigern?

GARLWAY ist auf Baumaschinen spezialisiert und bietet robuste und zuverlässige Trockenbetonmischanlagen, die für Bauunternehmen und Auftragnehmer entwickelt wurden, die Wert auf Geschwindigkeit, Genauigkeit und Kosteneffizienz für Großprojekte legen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mischanlagen die präzise Materialversorgung in großen Mengen liefern können, die Ihr Betrieb benötigt.

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS35 Kleine Zementbetonmischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Welche Arten von Bauprojekten verwenden üblicherweise Beton aus Betonmischanlagen? Wesentlich für den Erfolg im großen Maßstab

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit

- Warum ist die Wahl der richtigen Betonmischanlage für Bauprojekte wichtig? Qualität, Effizienz und Kostenkontrolle sicherstellen