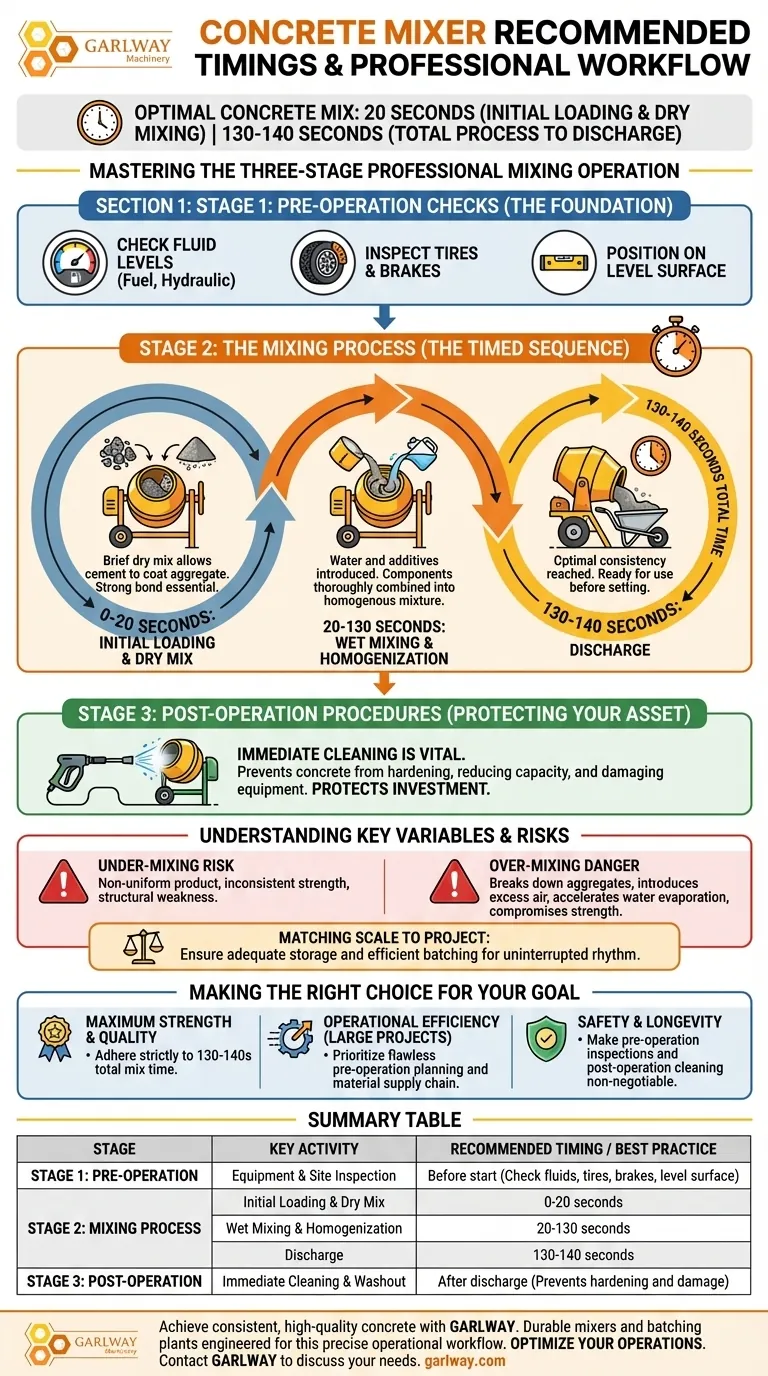

Für eine optimale Betonmischung sollten die anfängliche Beschickung und die Trockenmischphase innerhalb der ersten 20 Sekunden abgeschlossen sein. Der gesamte Mischvorgang, von der Zugabe der Materialien bis zur endgültigen Entleerung, sollte etwa 130-140 Sekunden dauern, um die ideale Konsistenz und Festigkeit zu erreichen.

Während spezifische Zeitangaben ein kritischer Maßstab sind, sind sie nur eine Komponente eines größeren, disziplinierten Arbeitsablaufs. Wahrer Erfolg hängt von der Beherrschung des vollständigen dreistufigen Prozesses ab: sorgfältige Vorbetriebsprüfungen, präzise Mischdurchführung und gewissenhafte Nachbetriebsverfahren.

Die drei Phasen eines professionellen Mischbetriebs

Ein erfolgreicher Betonabguss ist nicht nur die Mischung selbst. Es ist ein systematischer Prozess, der lange bevor Materialien in die Trommel gelangen, beginnt und nachdem die letzte Charge entleert wurde, endet. Die Betrachtung des Betriebs in drei verschiedenen Phasen gewährleistet Qualität, Sicherheit und Effizienz.

Phase 1: Vorbetriebsprüfungen (Das Fundament)

Bevor der Motor gestartet wird, ist eine gründliche Inspektion unerlässlich. Dieser Schritt verhindert Unfälle, vermeidet kostspielige Ausfallzeiten und stellt sicher, dass der Mischer wie erwartet funktioniert.

Überprüfen Sie zuerst alle Flüssigkeitsstände, einschließlich Kraftstoff und Hydraulikflüssigkeit, um eine ausreichende Versorgung für die Arbeit zu gewährleisten.

Überprüfen Sie als Nächstes Reifen und Bremsen auf ordnungsgemäßen Zustand und Funktion. Stabile und zuverlässige Ausrüstung ist grundlegend für die Sicherheit auf der Baustelle.

Stellen Sie abschließend den Mischer auf eine ebene Fläche. Dies ist entscheidend, um Umkippunfälle zu vermeiden und eine effiziente, gleichmäßige Beschickung und Mischung zu gewährleisten.

Phase 2: Der Mischvorgang (Die zeitgesteuerte Sequenz)

Dies ist die Kernbetriebsphase, in der Präzision entscheidend ist. Die Zeitangaben sind so konzipiert, dass alle Komponenten perfekt vermischt werden und der Hydratationsprozess korrekt beginnt.

Der Prozess ist in drei Hauptschritte unterteilt:

- Anfängliche Beschickung & Trockenmischung (0-20 Sekunden): Zuschlagstoffe und Zement werden in die Trommel gegeben. Eine kurze Trockenmischung ermöglicht es dem Zementpulver, die Zuschlagstoffpartikel zu umhüllen, was für eine starke Bindung unerlässlich ist.

- Nassmischung & Homogenisierung (20-130 Sekunden): Wasser und alle notwendigen Zusatzmittel werden zugegeben. Diese Periode ist die Hauptmischphase, in der die Komponenten gründlich zu einer homogenen Mischung vermischt werden.

- Entleerung (130-140 Sekunden): Zu diesem Zeitpunkt hat der Beton die optimale Konsistenz erreicht. Er ist bereit zur Verwendung, bevor er zu erhärten beginnt.

Phase 3: Nachbetriebsverfahren (Schutz Ihres Vermögenswerts)

Nach Abschluss der Mischung ist eine sofortige Reinigung unerlässlich. Jeder im Trommel verbleibende Beton wird aushärten, wodurch die Kapazität des Mischers verringert und die Ausrüstung im Laufe der Zeit möglicherweise beschädigt wird. Eine gründliche Ausspülung schützt Ihre Investition.

Verständnis der Schlüsselvariablen und Kompromisse

Die empfohlenen Zeitangaben sind ein aussagekräftiger Leitfaden, gehen aber von idealen Bedingungen aus. Faktoren wie Umgebungstemperatur, Luftfeuchtigkeit und spezifische Mischungsdesigns können geringfügige Anpassungen erfordern. Das Verständnis der Risiken von Abweichungen ist entscheidend.

Das Risiko von Unter-Mischung

Eine unzureichende Mischzeit führt zu einem nicht einheitlichen Produkt. Der Beton hat eine inkonsistente Festigkeit mit Bereichen von Zuschlagstoffen und Zementpaste, die sich nicht richtig verbunden haben, was zu strukturellen Schwächen führt.

Die Gefahr von Über-Mischung

Übermäßiges Mischen kann ebenso nachteilig sein. Es kann Zuschlagstoffe abbauen, zu viel Luft einbringen und die Wasserverdunstung beschleunigen, was alles die endgültige Festigkeit und Integrität des Betons beeinträchtigt.

Anpassung des Maßstabs an das Projekt

Die Effizienz des gesamten Betriebs hängt von der Anpassung der Ausrüstung an die Aufgabe ab. Die Verwendung eines Mischers mit hoher Kapazität für ein kleines Projekt erhöht die Kosten, während die Verwendung eines kleinen Mischers für ein großes Projekt Verzögerungen und potenzielle "Kaltfugen" zwischen den Abgüssen verursacht.

Stellen Sie sicher, dass Sie über ausreichende Rohmateriallagerung und einen effizienten Dosierprozess verfügen, um den Mischer ohne Unterbrechung zu versorgen und den Betriebsrythmus aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Prinzipien, um Ihren betrieblichen Fokus basierend auf Ihrem Hauptziel zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Qualität liegt: Halten Sie sich strikt an die gesamte Mischzeit von 130-140 Sekunden und stellen Sie eine gründliche, aber nicht übermäßige Mischung sicher.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz bei großen Projekten liegt: Priorisieren Sie eine einwandfreie Planung vor dem Betrieb und stellen Sie sicher, dass Ihre Materiallieferkette die optimale Zykluszeit des Mischers einhalten kann.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Ausrüstung liegt: Machen Sie Vorbetriebsprüfungen und sofortige Nachbetriebsreinigungen zu einem nicht verhandelbaren Bestandteil jeder einzelnen Nutzung.

Die Beherrschung dieses disziplinierten Prozesses verwandelt den Betonmischer von einem einfachen Werkzeug in ein zuverlässiges System zur Herstellung gleichbleibend hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Phase | Hauptaktivität | Empfohlene Zeitangabe/Beste Praxis |

|---|---|---|

| Phase 1: Vorbetrieb | Inspektion von Ausrüstung & Standort | Vor Beginn (Flüssigkeiten, Reifen, Bremsen, ebene Fläche prüfen) |

| Phase 2: Mischvorgang | Anfängliche Beschickung & Trockenmischung | 0-20 Sekunden |

| Nassmischung & Homogenisierung | 20-130 Sekunden | |

| Entleerung | 130-140 Sekunden | |

| Phase 3: Nachbetrieb | Sofortige Reinigung & Ausspülung | Nach Entleerung (Verhindert Aushärten von Beton und Schäden) |

Erzielen Sie gleichbleibend hochwertigen Beton mit der richtigen Ausrüstung und dem richtigen Know-how. GARLWAY ist spezialisiert auf die Bereitstellung langlebiger und effizienter Betonmischer und Betonmischanlagen für Bauunternehmen und Auftragnehmer weltweit. Unsere Maschinen sind darauf ausgelegt, den präzisen operativen Arbeitsablauf zu unterstützen, der oben beschrieben ist, und helfen Ihnen, Festigkeit, Effizienz und Langlebigkeit der Ausrüstung bei jedem Projekt zu maximieren.

Bereit, Ihre Betonbetriebe zu optimieren? Kontaktieren Sie GARLWAY noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die perfekte Lösung für Ihre Baustelle zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Automatische Betonmischmaschine Neu

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

Andere fragen auch

- Was sind die fünf Hauptvorteile der Verwendung eines volumetrischen Mischers gegenüber einem Trommelmischer? Erzielen Sie unübertroffene Betonsteuerung vor Ort

- Wie beeinflusst das Design des Mischprozesses die Gleichmäßigkeit in einem Flachmundmisch-LKW? Optimierung für Qualität & Effizienz

- Was unterscheidet Homogenisatormischer? Erzielen Sie überlegene Partikelgrößenreduzierung & Stabilität

- Was sind die Vorteile von Volumetric Mixern? Erhalten Sie Betonkontrolle vor Ort und senken Sie die Kosten

- Wie unterscheidet sich ein Trommelmischer, der sich nicht neigt, von einem kippbaren? Geschwindigkeit im Vergleich zu Einfachheit erklärt

- Wie sollten Bauunternehmer den Typ des Betonmischers für ein Projekt auswählen? Passen Sie den Mischer an die Aufgabe an für optimale Qualität und Effizienz

- Was sind die Zwecke der Niedrigdrehzahl-Rührung bei Betonmischern auf LKW? Betonqualität während des Transports erhalten

- Wie vereinfachen Poly-Trommelmischer die Wartung? Erzielen Sie geringere Ausfallzeiten und Kosten mit langlebigen Polyethylen-Trommeln.