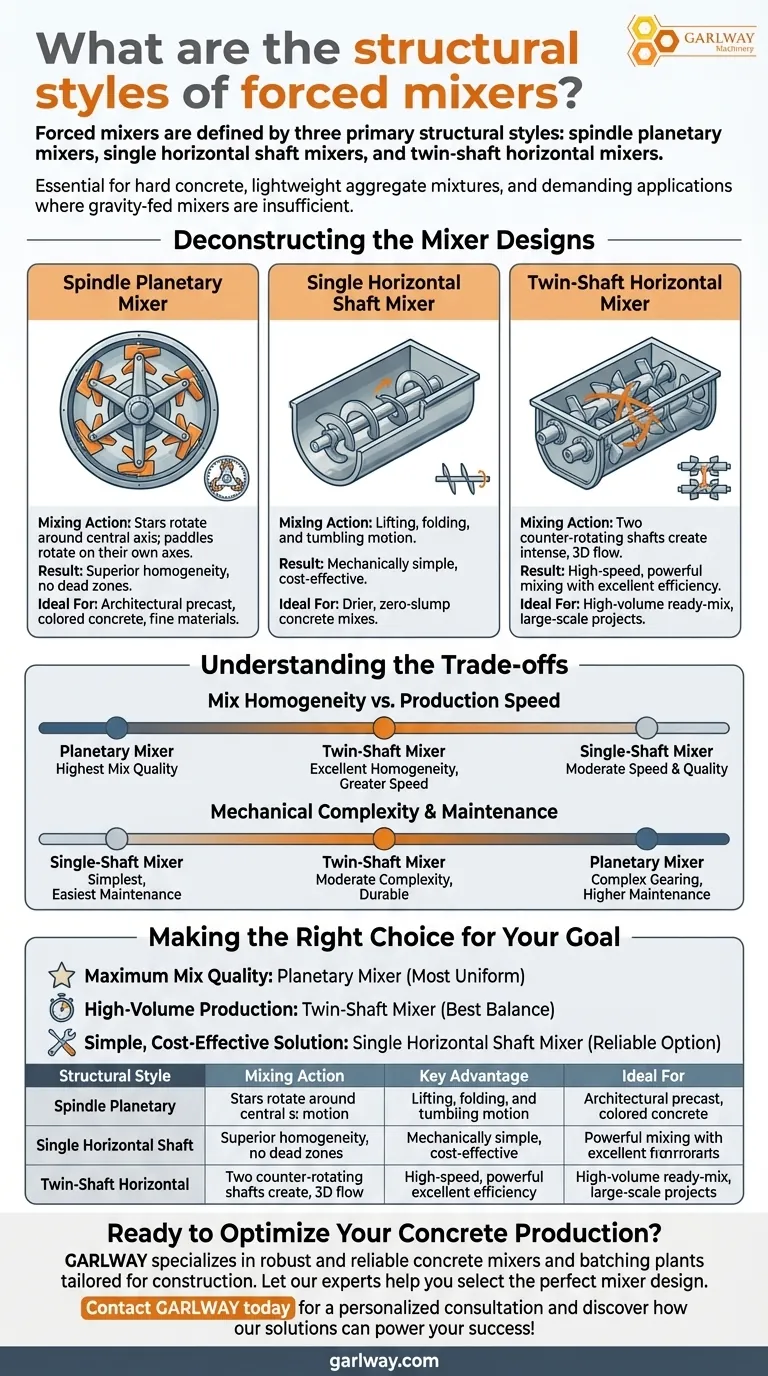

Zwangsmischer werden durch drei primäre strukturelle Bauarten definiert: Spindel-Planetenmischer, Einwellen-Horizontalmischer und Doppelwellen-Horizontalmischer. Diese Konstruktionen sind darauf ausgelegt, die Bewegung von Materialien mechanisch zu erzwingen, was sie für die Herstellung von Beton mit hoher Festigkeit, Leichtbetonmischungen und andere anspruchsvolle Anwendungen unerlässlich macht, bei denen schwerkraftgespeiste Trommelmischer nicht ausreichen.

Der Kernunterschied zwischen den Bauarten von Zwangsmischern liegt in ihrer Mischwirkung. Während Planetenmischer für Spezialanwendungen eine unübertroffene Homogenität bieten, ist die Doppelwellenkonstruktion aufgrund ihres überlegenen Gleichgewichts aus Geschwindigkeit, Leistung und Effizienz zum Industriestandard für die Betonproduktion in großen Mengen geworden.

Zerlegung der Mischkonstruktionen

Jede strukturelle Bauart erzeugt einen anderen Materialfluss innerhalb der Mischtrommel, was sich direkt auf die Mischzeit, die Chargenkonsistenz und die Arten von Materialien auswirkt, die effektiv verarbeitet werden können.

Der Spindel-Planetenmischer

Planetenmischer verfügen über einen oder mehrere Misch-"Sterne", die sich innerhalb der Trommel um eine zentrale Achse drehen. Gleichzeitig drehen sich die Paddel oder Schaufeln dieser Sterne um ihre eigenen Achsen, ähnlich wie Planeten die Sonne umkreisen.

Diese kombinierte Bewegung stellt sicher, dass die Mischwerkzeuge praktisch jeden Punkt innerhalb der Trommel abdecken. Das Ergebnis ist eine äußerst gründliche und homogene Mischung ohne tote Zonen.

Der Einwellen-Horizontalmischer

Diese Konstruktion besteht aus einem U-förmigen Trog mit einer einzigen, horizontal rotierenden Welle. An dieser Welle sind Mischpaddel oder Spiralblätter befestigt.

Die Mischwirkung ist hauptsächlich eine Heb-, Falt- und Tummelbewegung. Sie ist mechanisch einfacher als andere Zwangskonstruktionen, kann aber weniger intensiv sein, was sie für bestimmte Arten von trockeneren Null-Schlaff-Betonmischungen geeignet macht.

Der Doppelwellen-Horizontalmischer

Wie der Name schon sagt, verwendet dieser Mischer zwei parallele, horizontale Wellen, die so synchronisiert sind, dass sie sich gegenläufig drehen. Die Paddel sind so angeordnet, dass sie einen intensiven, dreidimensionalen Materialfluss innerhalb des Trogs erzeugen.

Dies erzeugt eine hochgradig energetische Schnittzone zwischen den beiden Wellen, die eine leistungsstarke Zwangsmischwirkung erzeugt. Dieser aggressive Prozess ist äußerst schnell und effizient und macht ihn zur gebräuchlichsten Wahl für moderne Betonmischanlagen.

Verständnis der Kompromisse

Die Wahl eines Mischers hängt nicht nur davon ab, welcher "am besten" ist, sondern welcher für eine bestimmte Aufgabe optimal ist. Die primären Kompromisse liegen zwischen Mischqualität, Geschwindigkeit und mechanischer Komplexität.

Mischhomogenität vs. Produktionsgeschwindigkeit

Der Planetenmischer liefert das höchstmögliche Maß an Mischqualität und Homogenität. Dies macht ihn zur überlegenen Wahl für architektonische Fertigteile, farbigen Beton oder Materialien, bei denen absolute Konsistenz entscheidend ist.

Der Doppelwellenmischer bietet hervorragende Homogenität bei deutlich höherer Geschwindigkeit. Sein Hauptvorteil ist der hohe Durchsatz, was ihn zum Arbeitspferd für Transportbetonwerke und große Tiefbauprojekte macht, bei denen das Produktionsvolumen an erster Stelle steht.

Mechanische Komplexität und Wartung

Planetenmischer verfügen über komplexere Getriebe zur Steuerung der Planetenbewegung, was zu höheren Anfangskosten und anspruchsvolleren Wartungsplänen führen kann.

Einwellenmischer sind am einfachsten und im Allgemeinen am einfachsten zu warten. Doppelwellenmischer stellen ein moderates Komplexitätsniveau dar, sind aber in der Regel auf extreme Haltbarkeit ausgelegt, um einen kontinuierlichen, schweren Betrieb zu bewältigen.

Anwendungseignung

Die intensive Scherwirkung eines Doppelwellenmischers ist ideal für die Verarbeitung großer Zuschlagstoffe und das schnelle Erreichen einer starken Mischung.

Die gleichmäßige Wischbewegung eines Planetenmischers eignet sich hervorragend für feine Materialien, Zusatzmittel und Farbpigmente und sorgt für eine perfekte Verteilung in der gesamten Charge.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von Ihren spezifischen Produktionsanforderungen und der Art des Betons, den Sie herstellen, geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Mischqualität für Spezialprodukte liegt: Die umfassende Mischwirkung des Planetenmischers gewährleistet die gleichmäßigsten und konsistentesten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion und der Betriebsgeschwindigkeit liegt: Der Doppelwellenmischer bietet die beste Balance aus leistungsstarkem Mischen, schnellen Zykluszeiten und robuster Leistung für die meisten Beton Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Lösung für trockenere Mischungen liegt: Der Einwellen-Horizontalmischer bietet eine zuverlässige und mechanisch unkomplizierte Option.

Das Verständnis der grundlegenden Mechanik jeder Konstruktion ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Erreichung Ihrer Produktionsziele erforderlich ist.

Zusammenfassungstabelle:

| Strukturelle Bauart | Mischwirkung | Hauptvorteil | Ideal für |

|---|---|---|---|

| Spindel-Planeten | Sterne drehen sich um eine zentrale Achse; Paddel drehen sich um ihre eigenen Achsen | Überlegene Homogenität, keine toten Zonen | Architektonische Fertigteile, farbiger Beton, feine Materialien |

| Einwellen-Horizontal | Heb-, Falt- und Tummelbewegung | Mechanisch einfach, kostengünstig | Trockene Null-Schlaff-Betonmischungen |

| Doppelwellen-Horizontal | Zwei gegenläufig drehende Wellen erzeugen einen intensiven 3D-Fluss | Hochgeschwindigkeits-, leistungsstarkes Mischen mit hervorragender Effizienz | Hochvolumiger Transportbeton, Großprojekte |

Bereit, Ihre Betonproduktion zu optimieren?

Die Wahl des richtigen Zwangsmischers ist entscheidend für die Qualität und Effizienz Ihrer Projekte. GARLWAY ist auf Baumaschinen spezialisiert und bietet robuste und zuverlässige Betonmischer und Betonmischanlagen, die auf Bauunternehmen und Auftragnehmer weltweit zugeschnitten sind.

Lassen Sie sich von unseren Experten helfen, die perfekte Mischkonstruktion – ob Planeten-, Einwellen- oder Doppelwellenmischer – auszuwählen, um Ihre spezifischen Produktionsziele zu erreichen und Ihren ROI zu maximieren.

Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

Andere fragen auch

- Warum ist die Reinigung eines Betonmischers nach Gebrauch wichtig? Vermeiden Sie kostspielige Reparaturen und gewährleisten Sie Qualität

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen

- Was ist die durchschnittliche Lebensdauer eines Betonmischers? Maximieren Sie die Lebensdauer und den ROI Ihrer Ausrüstung