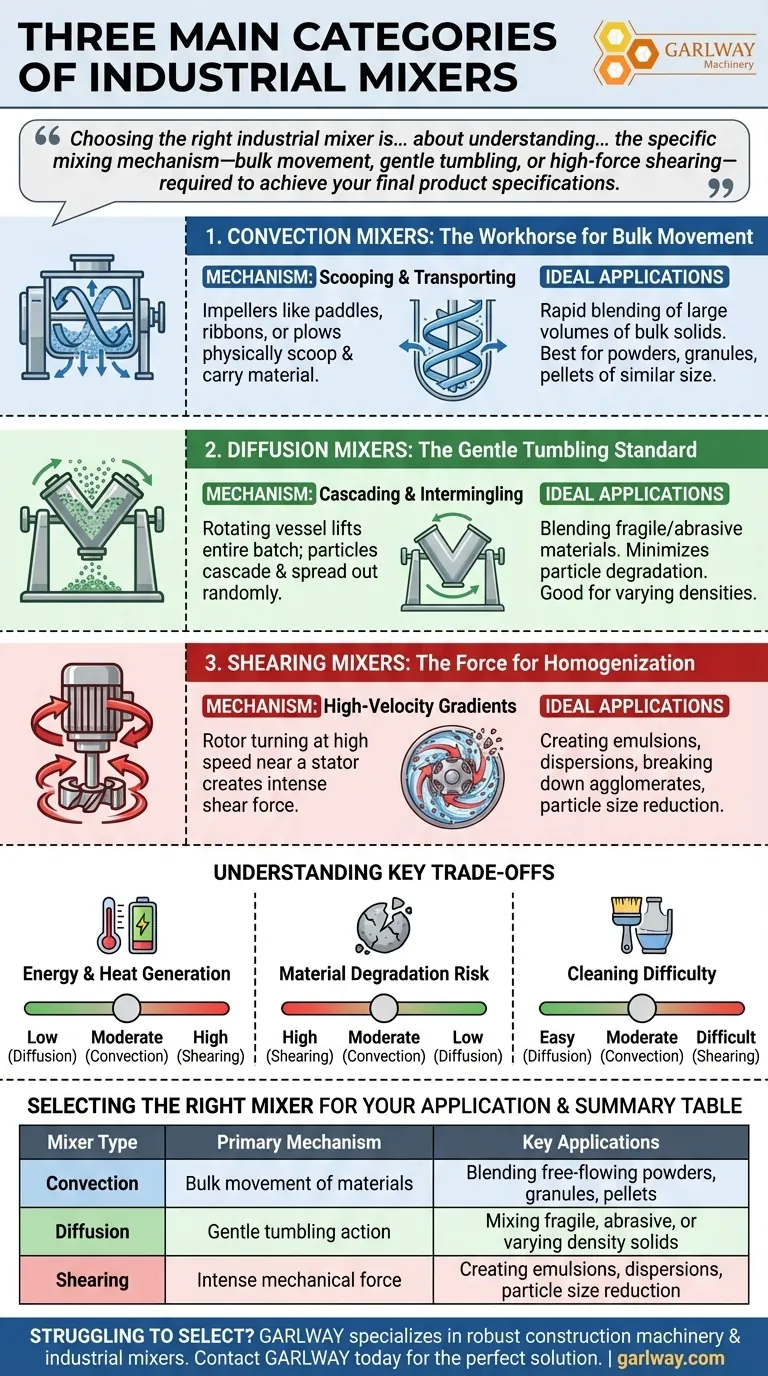

Die drei Hauptkategorien von Industrierührwerken sind Konvektionsmischer, Diffusionsmischer und Scherungsmischer. Jede Kategorie wird durch die dominierende physikalische Kraft definiert, die sie zur Kombination von Materialien verwendet, was wiederum ihre idealen Anwendungen bestimmt, vom sanften Wälzen empfindlicher Pulver bis zur aggressiven Homogenisierung von Flüssigkeiten.

Bei der Auswahl des richtigen Industrierührwerks geht es nicht um die Maschine selbst, sondern darum, die Eigenschaften Ihrer Inhaltsstoffe zu verstehen und den spezifischen Mischmechanismus – Massenbewegung, sanftes Wälzen oder Scherung mit hoher Kraft – auszuwählen, der zur Erreichung Ihrer Endproduktspezifikationen erforderlich ist.

Konvektionsmischer: Das Arbeitstier für Massenbewegung

Konvektionsmischer bewegen große Partikelgruppen von einem Ort zum anderen innerhalb des Mischbehälters. Dies ist eine Form des mechanischen Transports, die sicherstellt, dass die Inhaltsstoffe über die gesamte Charge verteilt werden.

Der Mechanismus: Schaufeln und Transportieren

Diese Mischer verwenden Rührer wie Paddel, Bänder oder Pflüge, um Material physisch zu schaufeln und zu transportieren. Ein gängiges Beispiel ist ein Bandmischer, bei dem spiralförmige Bänder das Material sowohl axial als auch radial bewegen.

Dieser Prozess ist äußerst effizient, um eine grundlegende, gleichmäßige Verteilung von rieselfähigen Pulvern und Feststoffen zu erreichen.

Ideale Anwendungen

Konvektionsmischer sind die bevorzugte Wahl für das schnelle Mischen großer Mengen von Schüttgütern, die keine Zerkleinerung der Partikelgröße erfordern. Sie eignen sich hervorragend zum Mischen von Pulvern, Granulaten und Pellets mit ähnlichen Dichten und Partikelgrößen.

Diffusionsmischer: Der Standard für sanftes Wälzen

Die Diffusionsmischung, oft als Wälzen bezeichnet, beruht auf der zufälligen Bewegung einzelner Partikel während der Drehung des Behälters. Dies ist die sanfteste verfügbare Mischform.

Der Mechanismus: Kaskadieren und Vermischen

In einem Trommelmischer (wie einem V-Mischer oder Behältermischer) dreht sich der Behälter selbst um eine Achse. Dies hebt die gesamte Materialcharge an, die dann auf sich selbst herabfällt.

Während die Partikel wälzen, breiten sie sich aus und vermischen sich, wodurch sie durch zufällige Verteilung allmählich einen homogenen Zustand erreichen. Es gibt keine aggressiven internen beweglichen Teile, was den Energieaufwand minimiert.

Ideale Anwendungen

Diese Methode ist ideal für das Mischen von empfindlichen oder abrasiven Materialien, bei denen Partikelabbau ein Hauptanliegen darstellt. Sie wird auch zum Mischen von Pulvern mit sehr unterschiedlichen Dichten verwendet, da die energiearme Wirkung verhindert, dass schwerere Partikel absinken.

Scherungsmischer: Die Kraft zur Homogenisierung

Scherungsmischer sind grundlegend anders; ihr Hauptziel ist es, intensive mechanische Kräfte anzuwenden, um Klumpen zu deagglomerieren, die Partikelgröße zu reduzieren oder stabile Emulsionen und Dispersionen zu erzeugen.

Der Mechanismus: Hochgeschwindigkeitsgradienten

Ein Hochscherungsmischer verwendet einen Rotor, der sich mit sehr hoher Geschwindigkeit in unmittelbarer Nähe einer stationären Komponente, dem Stator, dreht. Dies erzeugt einen intensiven Geschwindigkeitsunterschied in der Flüssigkeit.

Diese "Scherkraft" reißt Partikel, Tröpfchen und Agglomerate physisch auseinander, reduziert sie auf eine kleinere, gleichmäßigere Größe und zwingt sie in eine stabile Suspension oder Emulsion.

Ideale Anwendungen

Die Scherungsmischung ist unerlässlich für Anwendungen wie die Herstellung von Mayonnaise (Emulgieren von Öl und Wasser), die Dispersion von Pigmenten in einer flüssigen Basis oder das Aufbrechen von Klumpen in einer Aufschlämmung, um ein glattes, homogenes Endprodukt zu erzeugen.

Verständnis der wichtigsten Kompromisse

Kein einzelner Mischertyp ist universell überlegen. Die Wahl beinhaltet die Abwägung von Leistung und den physikalischen Einschränkungen Ihrer Inhaltsstoffe und Ihres Prozesses.

Energieverbrauch und Wärmeentwicklung

Hochscherungsmischer verbrauchen erhebliche Energie und können erhebliche Wärme in eine Charge einbringen, was für wärmeempfindliche Produkte unerwünscht sein kann. Konvektions- und insbesondere Diffusionsmischer sind weitaus energieeffizienter und erzeugen minimale Wärme.

Materialsprödigkeit und Abbau

Die intensive Kraft eines Scherungsmischers beschädigt oder zerstört empfindliche Materialien. Wenn die Erhaltung der ursprünglichen Partikelstruktur entscheidend ist, ist ein Diffusionsmischer (Trommelmischer) die einzig geeignete Wahl. Konvektionsmischer bieten einen Mittelweg mit moderaten Auswirkungen.

Reinigung und Wartung

Trommelmischer mit ihren einfachen, leeren Behältern sind am einfachsten gründlich zu reinigen und eignen sich daher ideal für Anwendungen, die häufige Wechsel oder strenge Hygienestandards erfordern. Mischer mit komplexen inneren Bändern oder Paddeln können schwieriger zu dekontaminieren sein.

Auswahl des richtigen Mischers für Ihre Anwendung

Ihre endgültige Entscheidung sollte sich an dem Endzustand orientieren, den Sie mit Ihren Inhaltsstoffen erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf dem Mischen von rieselfähigen Feststoffen ohne Beschädigung liegt: Ein Konvektions- oder Diffusionsmischer ist die richtige Wahl, abhängig von der Empfindlichkeit der Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer stabilen Emulsion, Dispersion oder dem Aufbrechen von Agglomeraten liegt: Ein Hochscherungsmischer ist die einzige Kategorie, die die erforderliche Kraft liefern kann.

- Wenn Ihr Hauptaugenmerk auf dem Mischen von hochsensiblen, empfindlichen oder abrasiven Feststoffen liegt: Ein Diffusionsmischer (Trommelmischer) bietet die sanfteste Wirkung zur Erhaltung der Partikelintegrität.

Letztendlich ist die Anpassung des Mischmechanismus an die Eigenschaften Ihres Materials der Schlüssel zur Erzielung eines konsistenten und qualitativ hochwertigen Endprodukts.

Übersichtstabelle:

| Mischertyp | Primärer Mechanismus | Schlüsselanwendungen |

|---|---|---|

| Konvektionsmischer | Massenbewegung von Materialien | Mischen von rieselfähigen Pulvern, Granulaten, Pellets |

| Diffusionsmischer | Sanfte Wälzbewegung | Mischen von empfindlichen, abrasiven oder Feststoffen mit unterschiedlicher Dichte |

| Scherungsmischer | Intensive mechanische Kraft | Herstellung von Emulsionen, Dispersionen, Partikelgrößenreduktion |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Industrierührwerks für Ihre Materialien? GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich Industrierührwerken für anspruchsvolle Anwendungen. Egal, ob Sie Betonbestandteile mischen oder andere Materialien verarbeiten müssen, unsere Expertise stellt sicher, dass Sie ein Rührwerk erhalten, das konsistente, qualitativ hochwertige Ergebnisse liefert.

Kontaktieren Sie GARLWAY noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die perfekte Mischlösung für Ihren Betrieb zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Warum ist die Reinigung eines Betonmischers nach Gebrauch wichtig? Vermeiden Sie kostspielige Reparaturen und gewährleisten Sie Qualität

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte