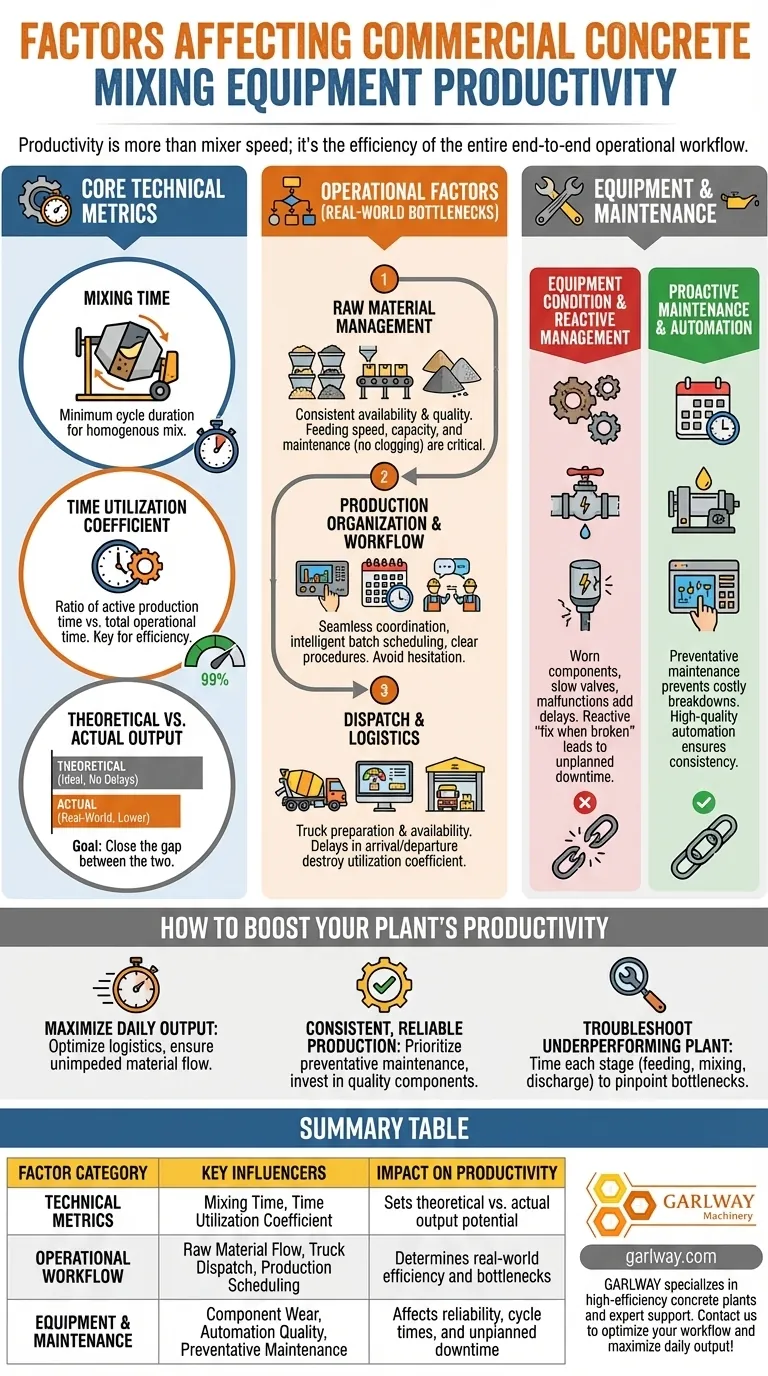

Die Produktivität einer Betonmischanlage wird durch weit mehr als ihren theoretischen Durchsatz bestimmt. Während die Zykluszeit eines Mischers ein Kernfaktor ist, wird die Gesamtproduktivität durch eine Kombination technischer Kennzahlen und, was noch wichtiger ist, durch die Effizienz des umgebenden operativen Arbeitsablaufs bestimmt. Faktoren, die von der Rohmaterialvorbereitung und dem Zustand der Ausrüstung bis hin zur Produktionsorganisation und Fahrzeuglogistik reichen, spielen alle eine bedeutende Rolle.

Die wahre Produktivität wird nicht allein durch die Geschwindigkeit des Mischers gemessen; sie ist ein Spiegelbild des gesamten End-to-End-Prozesses. Ein Engpass in einem einzigen Bereich – von der Materialzuführung bis zur LKW-Disposition – bestimmt letztendlich den Output des gesamten Systems.

Technische Kernkennzahlen: Das Potenzial der Anlage

Die technischen Spezifikationen Ihrer Ausrüstung setzen die Obergrenze für das Mögliche. Das Verständnis dieser Kennzahlen ist der erste Schritt zur Bewertung und Optimierung der Leistung.

Die Mischzeit

Die Mischzeit ist die Zeit, die benötigt wird, um eine homogene Betonmischung für ein bestimmtes Rezept zu erzielen. Dies ist ein grundlegender Parameter, der die minimal mögliche Dauer Ihres Produktionszyklus direkt bestimmt.

Der Zeitnutzungskoeffizient

Dies ist wohl die kritischste Kennzahl für die reale Produktivität. Sie misst das Verhältnis der Zeit, in der die Anlage aktiv Beton produziert, zur gesamten Betriebszeit. Ein niedriger Koeffizient weist auf erhebliche Leerlaufzeiten oder Verzögerungen hin, die die primären Ziele der Optimierung sind.

Theoretischer vs. Tatsächlicher Durchsatz

Jede Anlage hat einen theoretischen Maximaldurchsatz, der oft in Kubikmetern pro Stunde gemessen wird. Dies ist jedoch ein Idealwert, der keine Verzögerungen annimmt. Ihr tatsächlicher Durchsatz wird aufgrund des kumulativen Effekts aller anderen Einflussfaktoren immer niedriger sein. Das Ziel ist es, die Lücke zwischen beiden zu schließen.

Operative Faktoren: Die realen Engpässe

Während technische Spezifikationen das Potenzial definieren, bestimmen operative Faktoren Ihren tatsächlichen Tagesdurchsatz. Dies sind die häufigsten Quellen für Ineffizienz und die Bereiche mit dem größten Verbesserungspotenzial.

Rohmaterialmanagement

Der Fluss von Zuschlagstoffen, Zement und Zusatzmitteln in den Mischer ist ein häufiger Engpass. Die Verfügbarkeit und Qualität dieser Materialien muss konstant sein, um Produktionsstopps zu vermeiden.

Darüber hinaus ist die Mechanik der Beschickungsstufe entscheidend. Die Kapazität und die Entleerungsgeschwindigkeit von Lagersilos, der reibungslose Betrieb von Klappen und die ordnungsgemäße Funktion von Förderbändern können alle zu Verzögerungen führen, wenn sie nicht ordnungsgemäß gewartet werden. Probleme wie Verstopfungen oder Materialansammlungen sind direkte Produktivitätshemmer.

Produktionsorganisation & Arbeitsablauf

Eine effiziente Produktion erfordert nahtlose Koordination. Dazu gehören eine intelligente Chargenplanung, klare Kommunikation zwischen Anlagenbediener und Personal sowie die allgemeine Qualität der operativen Verfahren. Ein unorganisierter Arbeitsablauf führt zu Zögern, Fehlern und Zeitverschwendung zwischen den Chargen.

Disposition und Logistik

Ein Hochgeschwindigkeitsmischer ist nutzlos, wenn keine Transportfahrzeuge bereitstehen, um den Beton aufzunehmen. Die Vorbereitung und Verfügbarkeit von LKWs ist ein entscheidendes logistisches Element. Verzögerungen bei der Ankunft, Positionierung oder Abfahrt von LKWs können die gesamte Anlage zum Stillstand bringen und Ihren Zeitnutzungskoeffizienten zerstören.

Verständnis der Kompromisse: Ausrüstung und Wartung

Der physische Zustand Ihrer Ausrüstung und wie Sie sie verwalten, bildet die Grundlage für die Zuverlässigkeit Ihrer Anlage und damit für ihre Produktivität.

Der Einfluss des Ausrüstungszustands

Der technische Zustand der Ausrüstung ist von größter Bedeutung. Verschleißteile, langsam reagierende pneumatische oder hydraulische Ventile oder fehlerhafte Sensoren können jeden einzelnen Produktionszyklus um Sekunden oder sogar Minuten verlängern. Über den Tag hinweg summieren sich diese kleinen Verzögerungen zu erheblichen Outputverlusten.

Proaktives vs. Reaktives Management

Die Strategie des Ausrüstungsmanagements hat direkte finanzielle Auswirkungen. Ein reaktiver Ansatz – Dinge nur reparieren, wenn sie kaputt gehen – führt zu ungeplanten Ausfallzeiten, die die zerstörerischste Kraft gegen die Produktivität sind.

Eine proaktive Strategie der vorbeugenden Wartung, die zwar geplante Ausfallzeiten erfordert, verhindert größere, unvorhersehbare und weitaus kostspieligere Ausfälle. Dies stellt sicher, dass die Anlage läuft, wenn sie am dringendsten benötigt wird.

Die Qualität der Automatisierung

Moderne Anlagen sind für konsistente Chargen und Zykluszeiten stark auf Automatisierung angewiesen. Hochwertige, gut kalibrierte Automatisierungssysteme sind ein Produktivitätsmultiplikator. Schlecht implementierte oder fehlerhafte Systeme können jedoch Fehler, Alarme und Verzögerungen einführen, die manuelles Eingreifen erfordern und den gesamten Prozess verlangsamen.

So steigern Sie die Produktivität Ihrer Anlage

Um Ihren Output zu verbessern, müssen Sie das schwächste Glied in Ihrer Produktionskette identifizieren und angehen. Ihre Strategie sollte von Ihrem primären operativen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Tagesdurchsatzes liegt: Konzentrieren Sie sich unermüdlich auf den Zeitnutzungskoeffizienten, indem Sie die Fahrzeuglogistik optimieren und einen konstanten, ungehinderten Fluss von Rohmaterialien sicherstellen.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, zuverlässigen Produktion liegt: Priorisieren Sie einen robusten Zeitplan für die vorbeugende Wartung und investieren Sie in hochwertige Ausrüstungskomponenten, um ungeplante Ausfallzeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung einer leistungsschwachen Anlage liegt: Beginnen Sie mit der Zeitmessung jeder Phase des Produktionszyklus – von der Beschickung über das Mischen bis zur Entleerung –, um den genauen Standort Ihres Engpasses zu ermitteln.

Letztendlich funktioniert eine produktive Betonmischanlage nicht als einzelne Maschine, sondern als nahtlos integriertes System.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselfaktoren | Auswirkung auf die Produktivität |

|---|---|---|

| Technische Kennzahlen | Mischzeit, Zeitnutzungskoeffizient | Legt das theoretische vs. tatsächliche Outputpotenzial fest |

| Operativer Arbeitsablauf | Rohmaterialfluss, LKW-Disposition, Produktionsplanung | Bestimmt die reale Effizienz und Engpässe |

| Ausrüstung & Wartung | Verschleiß von Komponenten, Qualität der Automatisierung, Vorbeugende Wartung | Beeinflusst Zuverlässigkeit, Zykluszeiten und ungeplante Ausfallzeiten |

Leistet Ihre Betonmischanlage nicht die erwartete Leistung? GARLWAY ist spezialisiert auf Baumaschinen und bietet hocheffiziente Betonmischanlagen, Mischer und fachkundige Unterstützung für Bauunternehmen und Auftragnehmer weltweit. Wir helfen Ihnen, Engpässe zu identifizieren, Arbeitsabläufe zu optimieren und Ihren Tagesdurchsatz zu maximieren. Kontaktieren Sie noch heute unsere Experten für eine Produktivitätsberatung!

Visuelle Anleitung

Ähnliche Produkte

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

- Baustoffbetonanlage Maschine Betonmischer

- JDC350 Kleiner Zementbetonmörtelmischer

- Kommerzielle Betonmischanlage HZS 50 Kleincharge-Anlage zu verkaufen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

Andere fragen auch

- Was sind die Merkmale von Betonmischanlagen? Hochvolumige, vielseitige und automatisierte Systeme

- Was sind die Hauptvorteile der Verwendung von Betonmischanlagen-Containern? Steigern Sie die Effizienz vor Ort & senken Sie die Kosten

- Was beinhaltet die Zement-Silo-Verklumpungs-Wartung? Ein Leitfaden zur Vermeidung von Ausfallzeiten

- Welche Rolle spielen Zementsilos in einer Mischanlage? Der Schlüssel zur ununterbrochenen, hochwertigen Betonproduktion

- Warum ist eine Transportbetonanlage wichtig? Der Schlüssel zu Geschwindigkeit, Qualität und Effizienz im modernen Bauwesen

- Was sind die beiden Arten von Trockenmischanlagen? Verstehen Sie die Hauptunterschiede für Ihr Projekt

- Was sind die Hauptphasen im Betrieb einer Betonmischanlage? Beherrschen Sie den 4-Schritte-Prozess für hochwertigen Beton

- Welche Rolle spielt das Steuerungssystem in einem Betonmischanlagen? Gewährleistung von Präzision & Maximierung der Effizienz