Im Grunde ist eine Betonmischanlage eine Fabrik zur Herstellung von Beton. Sie ist eine Anlage, die Rohstoffe wie Wasser, Zuschlagstoffe (Sand, Kies), Zement und chemische Zusatzmittel systematisch in präzisen Mengen kombiniert, um Beton nach einem bestimmten Rezept herzustellen. Ihre Bedeutung im modernen Bauwesen ist absolut, da sie den Prozess von manueller, inkonsistenter Arbeit in einen hocheffizienten, qualitätskontrollierten Fertigungsvorgang verwandelt.

Eine Betonmischanlage ist nicht nur ein Ausrüstungsgegenstand; sie ist das zentrale Nervensystem für jedes bedeutende Bauprojekt. Sie stellt sicher, dass der grundlegendste Baustoff – Beton – mit der Präzision, Konsistenz und Geschwindigkeit hergestellt wird, die für moderne Baustandards erforderlich sind.

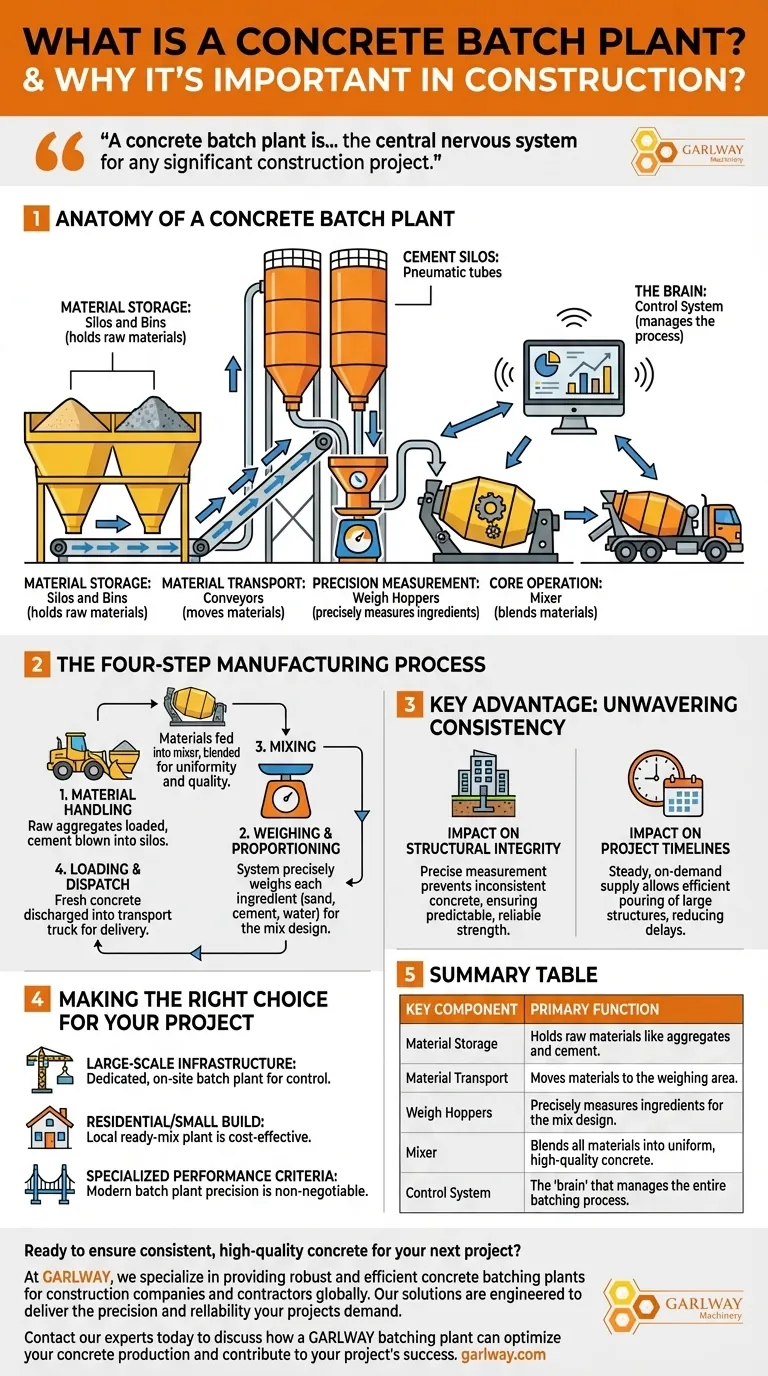

Die Anatomie einer Betonmischanlage

Um ihren Wert zu verstehen, müssen Sie zunächst ihre Schlüsselkomponenten kennen. Jedes Teil erfüllt eine bestimmte Funktion in einem hochkoordinierten Prozess, der von der Lagerung der Rohmaterialien bis zum fertigen, transportbereiten Produkt reicht.

Materiallagerung: Silos und Behälter

Der Prozess beginnt mit der Lagerung der Rohmaterialien. Große Zuschlagstoffbehälter fassen verschiedene Sand- und Kiesgrößen, während hoch aufragende Zementsilos zementäre Materialien wie Zement und Flugasche lagern und sie vor Feuchtigkeit schützen.

Materialtransport: Förderbänder

Ein System von Förderbändern oder Skip-Aufzügen wird verwendet, um die Zuschlagstoffe von den Lagerbehältern zum Wiegebereich zu transportieren. Dieser automatisierte Transport ist entscheidend für die Aufrechterhaltung der hohen Produktionsrate der Anlage.

Präzisionsmessung: Wiegebehälter

Hier beginnt die Qualitätskontrolle. Die Materialien werden in Wiegebehälter (auch Dosierbehälter genannt) abgegeben, die hochpräzise Waagen verwenden, um das genaue Gewicht jeder Zutat zu messen, die für ein bestimmtes Betonmischdesign erforderlich ist.

Das Herzstück des Betriebs: Der Mischer

Nach dem Wiegen werden alle Materialien in einen großen, leistungsstarken Mischer abgegeben. Hier werden sie gründlich vermischt, um eine homogene, gleichmäßige Betoncharge herzustellen, die einsatzbereit ist. Der Mischer ist das Herzstück der Anlage und direkt für die Endqualität des Betons verantwortlich.

Das Gehirn: Das Steuerungssystem

Der gesamte Betrieb wird von einem ausgeklügelten Steuerungssystem verwaltet. Ein Bediener verwendet dieses computergestützte System, um spezifische Mischungsdesigns einzugeben, den Wiege- und Mischprozess zu überwachen und sicherzustellen, dass jede Charge den genauen Spezifikationen des Projekts entspricht.

Der Vier-Schritte-Herstellungsprozess

Der Betrieb einer Betonmischanlage ist ein optimierter Vier-Schritte-Zyklus, der auf maximale Effizienz und Qualitätssicherung ausgelegt ist.

1. Materialhandhabung

Die Rohzuschlagstoffe werden in die entsprechenden Behälter gefüllt, und zementäre Materialien werden pneumatisch in die Lagersilos geblasen. Dieser Schritt stellt sicher, dass die Anlage über eine ausreichende Materialversorgung für einen kontinuierlichen Betrieb verfügt.

2. Wiegen und Dosieren

Das Steuerungssystem leitet den Dosierprozess ein. Das System wiegt jede Zutat – Sand, Kies, Zement, Wasser und alle Zusatzmittel – präzise gemäß dem vorprogrammierten Mischungsdesign. Diese Genauigkeit ist unerlässlich, um die gewünschte Festigkeit und Haltbarkeit des Betons zu erreichen.

3. Mischen

Alle dosierten Materialien werden in den zentralen Mischer gefüllt. Die Zutaten werden für eine bestimmte Zeit gemischt, um eine vollständige Integration und einen gleichmäßigen Setzmaß, Textur und Qualität zu gewährleisten.

4. Verladung und Versand

Nach Abschluss des Mischvorgangs wird der Frischbeton aus dem Mischer direkt in einen Beton-Transportwagen (oft als Fahrmischer oder Beton-Tankwagen bezeichnet) entladen. Der LKW transportiert den Beton dann zur Baustelle zum Vergießen.

Den Hauptvorteil verstehen: Unerschütterliche Konsistenz

Der größte Vorteil einer Betonmischanlage ist ihre Fähigkeit, Rätselraten und menschliche Fehler zu eliminieren. Sie garantiert, dass jeder produzierte Kubikmeter Beton identisch mit dem vorherigen ist.

Die Auswirkungen auf die strukturelle Integrität

Inkonsistenter Beton ist eine strukturelle Belastung. Die präzise Messung einer Mischanlage stellt sicher, dass das Wasser-Zement-Verhältnis, die Zuschlagstoffbalance und die Zusatzmitteldosierung jedes Mal perfekt sind, was zu einer vorhersagbaren und zuverlässigen Betonfestigkeit führt.

Die Auswirkungen auf Projektzeitpläne

Eine Mischanlage liefert eine stetige Versorgung mit Beton auf Abruf. Dies ermöglicht es Bauteams, große Fundamente, Säulen und Platten effizient zu gießen, ohne die Verzögerungen und Qualitätsprobleme, die mit manuellem Mischen oder unzuverlässiger Beschaffung verbunden sind. Dies reduziert die Bauzeit und die damit verbundenen Arbeitskosten drastisch.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für eine Mischanlage ist keine Frage des "Ob", sondern des "Wie". Der Umfang und die Bedürfnisse Ihres Projekts bestimmen den besten Ansatz zur Beschaffung Ihres Betons.

- Wenn Ihr Hauptaugenmerk auf einem groß angelegten Infrastruktur- oder Hochhausprojekt liegt: Eine dedizierte Mischanlage vor Ort bietet unübertroffene Kontrolle über Versorgung, Qualität und Zeitplanung und rechtfertigt die Einrichtungskosten.

- Wenn Ihr Hauptaugenmerk auf einem Wohn- oder kleinen Gewerbebau liegt: Die Nutzung einer lokalen, zentralen Fertigbetonanlage ist die kostengünstigste Lösung und liefert hochwertigen Beton, ohne dass eine Ausrüstung vor Ort erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erfüllung hochspezialisierter Leistungsmerkmale liegt: Die Präzision einer modernen Mischanlage ist nicht verhandelbar, um Beton herzustellen, der strenge Spezifikationen für Festigkeit, chemische Beständigkeit oder Verarbeitbarkeit erfüllt.

Letztendlich bedeutet die Beherrschung eines Bauprojekts die Beherrschung seiner Kernmaterialien, und die Betonmischanlage ist das definitive Werkzeug, um diese Kontrolle zu erreichen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion |

|---|---|

| Materiallagerung | Lagert Rohmaterialien wie Zuschlagstoffe und Zement. |

| Materialtransport | Transportiert Materialien zum Wiegebereich. |

| Wiegebehälter | Wiegt Zutaten für das Mischungsdesign präzise ab. |

| Mischer | Mischt alle Materialien zu gleichmäßigem, hochwertigem Beton. |

| Steuerungssystem | Das "Gehirn", das den gesamten Dosierprozess verwaltet. |

Sind Sie bereit, gleichmäßigen, hochwertigen Beton für Ihr nächstes Projekt sicherzustellen?

Bei GARLWAY sind wir darauf spezialisiert, robuste und effiziente Betonmischanlagen für Baufirmen und Auftragnehmer weltweit bereitzustellen. Unsere Lösungen sind darauf ausgelegt, die Präzision und Zuverlässigkeit zu liefern, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine GARLWAY-Mischanlage Ihre Betonproduktion optimieren und zum Erfolg Ihres Projekts beitragen kann.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Wie sind die Straßen innerhalb einer Betonmischanlage typischerweise ausgelegt? Optimierung für Sicherheit und Effizienz

- Was passiert in einem Betonfertigteilwerk? Entdecken Sie den automatisierten Prozess für perfekten Beton

- Wie verbessert ein kleiner Zementmischer die Zeiteffizienz? Automatisierung des Mischens & Steigerung der Produktivität

- Wie spart ein kleiner Zementmischer Geld? Steigern Sie die Effizienz und senken Sie die Arbeitskosten

- Welche Faktoren müssen bei der Gestaltung eines Betonmischungsverhältnisses berücksichtigt werden? Beherrschen Sie das Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit