Eine Betonmischanlage für Transportbeton ist eine zentrale Einrichtung, die zur Herstellung von Beton mit Präzision und in großem Maßstab entwickelt wurde. Sie kombiniert systematisch Rohmaterialien – wie Zement, Sand, Wasser und verschiedene Zuschlagstoffe wie Stein oder Kies – in spezifischen, vordefinierten Verhältnissen. Dieser Prozess erzeugt hochwertige, konsistente Betonmischungen, die dann zu den Baustellen transportiert werden.

Eine Betonmischanlage funktioniert wie eine industrielle Großküche für das Bauwesen. Ihr Hauptzweck ist nicht nur das Mischen von Zutaten, sondern die Gewährleistung, dass jede einzelne Betoncharge exakt einem technischen Rezept für optimale Festigkeit und Leistung entspricht.

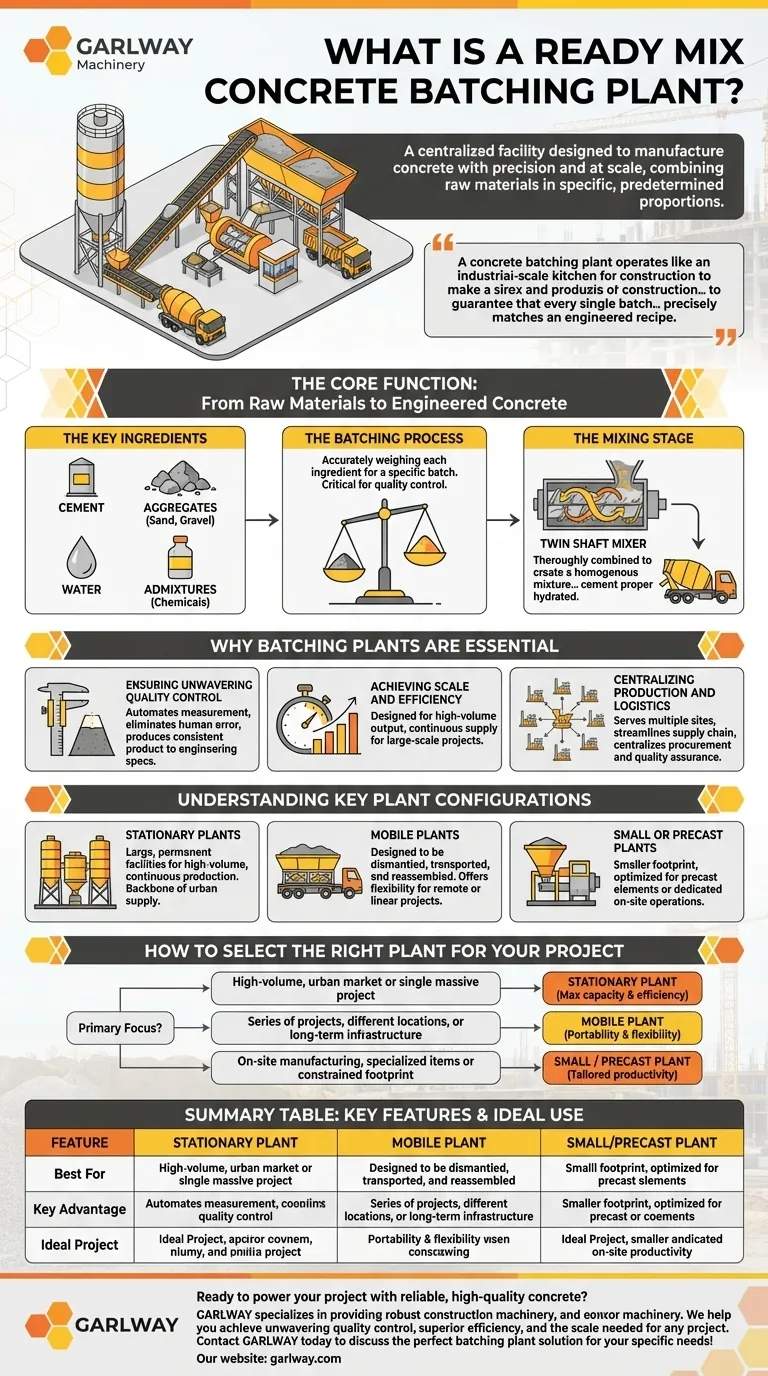

Die Kernfunktion: Von Rohmaterialien zu technischem Beton

Eine Mischanlage ist das Herzstück der modernen Betonproduktion und verwandelt Grundkomponenten in ein hochspezifiziertes Baumaterial. Der Prozess ist durch Genauigkeit und Wiederholbarkeit definiert.

Die Schlüsselzutaten

Die Anlage lagert und handhabt mehrere Kernkomponenten. Dazu gehören typischerweise Zement, Wasser, verschiedene Arten von Sand und Kies (Zuschlagstoffe) sowie chemische Zusatzmittel, die die Eigenschaften des Betons modifizieren.

Der Mischprozess

Der Begriff "Mischen" bezieht sich auf den Prozess des genauen Wiegens jeder Zutat für eine bestimmte Betoncharge. Dieser Schritt ist entscheidend für die Qualitätskontrolle, da selbst geringfügige Abweichungen die endgültige Festigkeit und Haltbarkeit des Betons beeinträchtigen können.

Die Mischstufe

Nach dem Wiegen werden die Materialien in einen großen Industriemischer, oft einen Zweifachwellenmischer, eingebracht. Hier werden sie gründlich vermischt, um eine homogene Mischung zu erzeugen, die sicherstellt, dass alle Zuschlagstoffe umhüllt sind und der Zement richtig hydriert ist.

Warum Mischanlagen im modernen Bauwesen unerlässlich sind

Die Verwendung einer zentralisierten Mischanlage bietet erhebliche Vorteile gegenüber dem Mischen von Beton vor Ort von Hand oder mit kleinen tragbaren Mischern. Die Vorteile konzentrieren sich auf Qualität, Effizienz und Skalierbarkeit.

Gewährleistung einer unerschütterlichen Qualitätskontrolle

Durch die Automatisierung des Mess- und Mischprozesses eliminieren RMC-Anlagen menschliche Fehler, die beim Mischen vor Ort häufig vorkommen. Dies führt zu einem konsistenten Produkt, das strenge technische Spezifikationen für jede einzelne Lieferung erfüllt.

Erreichung von Skalierbarkeit und Effizienz

Diese Anlagen sind für eine hohe Produktionsleistung ausgelegt. Sie können eine kontinuierliche und zuverlässige Betonversorgung liefern, was für große Bauprojekte, die Tausende von Kubikmetern benötigen, unerlässlich ist.

Zentralisierung von Produktion und Logistik

Eine einzige Anlage kann mehrere Baustellen in ihrem Lieferradius bedienen. Dies zentralisiert die Materialbeschaffung, Qualitätssicherung und den Versand und optimiert die gesamte Betonlieferkette.

Verständnis der wichtigsten Anlagenkonfigurationen

Nicht alle Mischanlagen sind gleich. Ihr Design ist auf spezifische Projektanforderungen zugeschnitten und gleicht hauptsächlich die Produktionskapazität mit dem Bedarf an Mobilität ab.

Stationäre Anlagen

Dies sind große, permanente Anlagen, die für die volumenstarke, kontinuierliche Produktion ausgelegt sind. Sie sind das Rückgrat der kommerziellen Transportbetonversorgung in städtischen Gebieten und bedienen unzählige Projekte von einem festen Standort aus.

Mobile Anlagen

Eine mobile Betonmischanlage ist so konzipiert, dass sie demontiert, transportiert und an verschiedenen Baustellen wieder aufgebaut werden kann. Dies bietet immense Flexibilität für abgelegene Projekte, große Straßenbauarbeiten oder jede Konstruktion, die sich über mehrere Standorte im Laufe der Zeit erstreckt.

Kleine oder Fertigteil-Anlagen

Dies sind oft Anlagen mit kleinerem Platzbedarf, die manchmal mit einem Trichter zum Beladen von Materialien ausgestattet sind. Sie sind für spezielle Anwendungen optimiert, wie z. B. die Herstellung von Beton für Fertigteile (z. B. Träger, Platten) oder für dedizierte, hochproduktive Vor-Ort-Betriebe.

Auswahl der richtigen Anlage für Ihr Projekt

Die Wahl zwischen den Anlagentypen ist eine strategische Entscheidung, die ausschließlich auf den logistischen und produktionstechnischen Anforderungen des Projekts basiert.

- Wenn Ihr Hauptaugenmerk auf der Versorgung eines großen städtischen Marktes oder eines einzigen massiven Projekts liegt: Eine stationäre Anlage bietet die größte Kapazität und Effizienz.

- Wenn Ihr Hauptaugenmerk auf einer Reihe von Projekten an verschiedenen Standorten oder einem langfristigen Infrastrukturprojekt liegt: Eine mobile Anlage bietet die notwendige Flexibilität, um den Betrieb im Laufe des Projekts zu verlagern.

- Wenn Ihr Hauptaugenmerk auf der Vor-Ort-Herstellung von Spezialteilen oder auf einem begrenzten Platzbedarf liegt: Eine dedizierte kleine oder Fertigteil-Anlage bietet maßgeschneiderte Produktivität und Kontrolle.

Letztendlich ist die Betonmischanlage die kritische Infrastruktur, die die Konsistenz und Qualität ermöglicht, die das moderne Bauwesen erfordert.

Zusammenfassungstabelle:

| Merkmal | Stationäre Anlage | Mobile Anlage | Kleine/Fertigteil-Anlage |

|---|---|---|---|

| Am besten geeignet für | Volumenstarke, städtische Versorgung | Projekte an mehreren Standorten | Vor-Ort, spezialisierte Produktion |

| Hauptvorteil | Maximale Kapazität & Effizienz | Portabilität & Flexibilität | Zugeschnitten auf spezielle Anwendungen |

| Ideales Projekt | Große, Einzelstandort-Projekte | Abgelegene oder lineare Infrastruktur | Fertigteile oder begrenzte Standorte |

Bereit, Ihr Projekt mit zuverlässigem, hochwertigem Beton zu versorgen?

GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen – einschließlich stationärer, mobiler und Fertigteil-Betonmischanlagen – für Bauunternehmen und Auftragnehmer weltweit. Wir helfen Ihnen, eine unerschütterliche Qualitätskontrolle, überlegene Effizienz und die für jedes Projekt erforderliche Skalierbarkeit zu erreichen.

Kontaktieren Sie GARLWAY noch heute, um die perfekte Mischanlagenlösung für Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- HZS35 Kleine Zementbetonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

Andere fragen auch

- Wie verbessern Förderbänder die Effizienz in einem Mischanlagen? Steigern Sie den Output & senken Sie die Kosten

- Was ist der grundlegende Zweck einer Betonmischanlage? Erzielung einer gleichbleibenden, qualitativ hochwertigen Betonproduktion

- Wie werden Materialien in einem Betonmischanlage gelagert? Optimieren Sie die Effizienz und Qualität Ihrer Anlage

- Was sind die Folgen von Wellenendring-Undichtigkeiten in Betonmischanlagen? Verhindern Sie kostspielige Ausfallzeiten und Schäden

- Welche verschiedenen Mischmethoden werden in einem Betonmischanlagenwerk eingesetzt? Zwangs- vs. Freifallmischung erklärt

- Wie sollte das Stromversorgungssystem von Zementtanks gewartet werden? Schützen Sie Ihre Ausrüstung vor Ausfällen

- Wie funktioniert ein Schneckenförderer in einem Betonmischanlage? Präzisionspulvertransport erklärt

- Was gewährleistet die hohe Qualität von Mörtel in einer Zementmörtelmischerei? Der Schlüssel ist Präzisionsautomatisierung