Im Kern ist eine Betonmischanlage eine automatisierte Fabrik, die Rohstoffe in Transportbeton umwandelt. Sie funktioniert, indem sie Materialien wie Zuschlagstoffe (Sand, Stein), Zement, Wasser und chemische Zusatzmittel präzise nach einem bestimmten Rezept abwiegt. Diese abgemessenen Materialien werden dann zu einem zentralen Mischer transportiert, gründlich gemischt und in einen Betonmischer zur Lieferung entladen.

Das Grundprinzip einer Betonmischanlage ist nicht nur das Mischen, sondern das Erreichen einer wiederholbaren Präzision im großen Maßstab. Sie ersetzt manuelles Raten durch ein automatisiertes System, um sicherzustellen, dass jede einzelne Betoncharge exakte Qualitäts- und Festigkeitsanforderungen erfüllt.

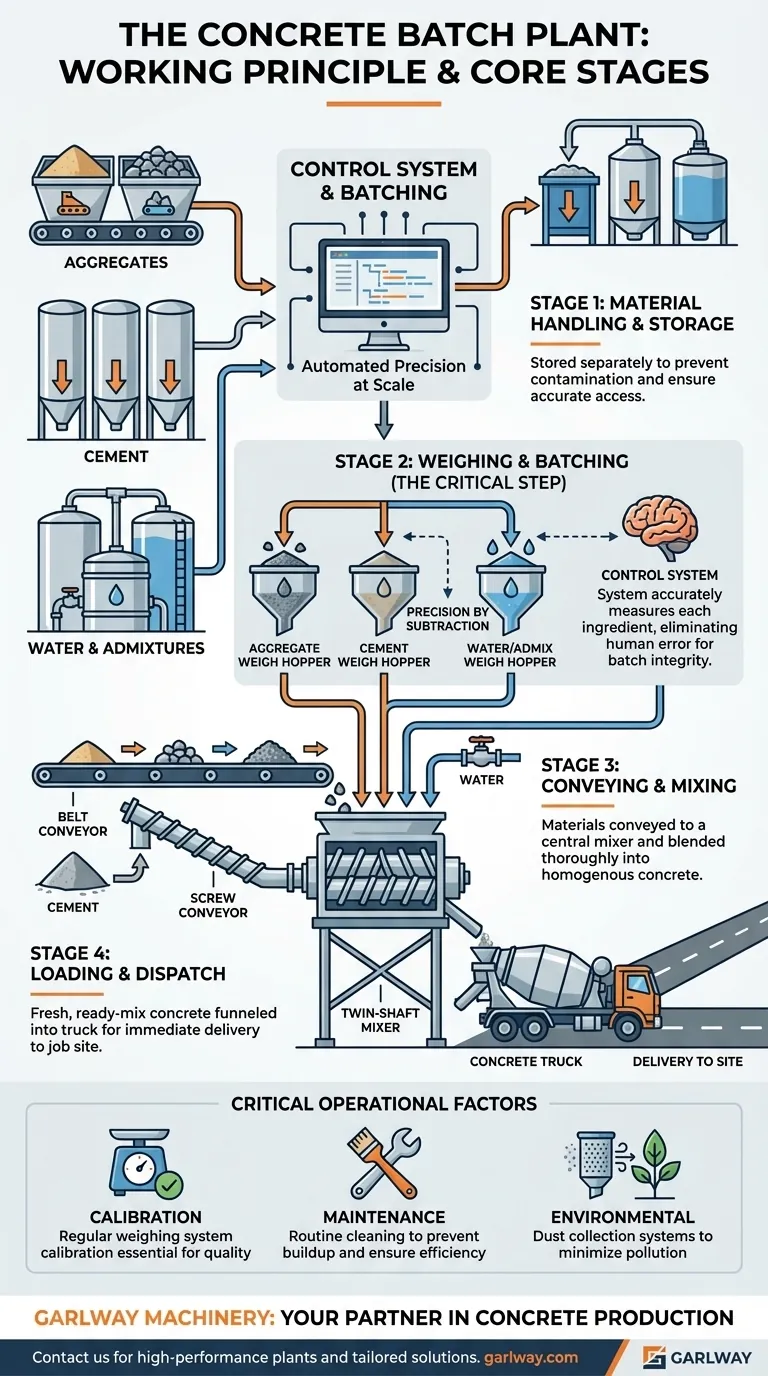

Die vier Kernphasen der Betonproduktion

Der gesamte Betrieb kann in eine logische, vierteilige Sequenz unterteilt werden. Jede Phase wird von einem zentralen Steuerungssystem verwaltet, das die Genauigkeit von Anfang bis Ende gewährleistet.

Phase 1: Materialhandhabung und Lagerung

Bevor die Produktion beginnt, müssen alle Rohstoffe korrekt gelagert und einsatzbereit sein. Diese Trennung ist entscheidend, um Kontaminationen zu vermeiden und eine genaue Messung zu gewährleisten.

- Zuschlagstoffe: Sand, Kies und Splitt werden in großen Zuschlagstoffbehältern gelagert. Jeder Behälter enthält eine andere Größe oder Art von Zuschlagstoff.

- Bindemittel: Zement und andere Pulver wie Flugasche werden in hohen, geschlossenen Zementsilos aufbewahrt, um sie vor Feuchtigkeit zu schützen.

- Flüssigkeiten: Wasser wird in Tanks aufbewahrt, während chemische Zusatzmittel (die die Betoneigenschaften modifizieren) in eigenen Behältern gelagert werden.

Phase 2: Wiegen und Dosieren (Der kritische Schritt)

Dies ist die kritischste Phase und gibt der "Mischanlage" ihren Namen. Das Steuerungssystem führt einen vorprogrammierten Mischungsentwurf aus und fordert präzise Mengen jeder Zutat für eine einzelne "Charge" an.

- Die Rolle von Wiegebehältern: Jede Materialkategorie wird mit einer speziellen Waage oder einem Wiegebehälter gewogen. Typischerweise gibt es einen für Zuschlagstoffe, einen für Zement und einen für Wasser und Zusatzmittel.

- Präzision durch Subtraktion: Das System öffnet Schieber von den Lagerbehältern oder Silos und lässt Material in den Wiegebehälter fallen. Das Steuerungssystem überwacht kontinuierlich das Gewicht und schließt die Schieber, sobald die Zielmenge erreicht ist.

- Das Steuerungssystem als Gehirn: Dieser automatisierte Prozess stellt sicher, dass jede Zutat mit hoher Genauigkeit gemessen wird, wodurch menschliche Fehler eliminiert und die Integrität des Endprodukts garantiert werden.

Phase 3: Transport und Mischung

Sobald die vollständige Charge der Materialien genau abgewogen wurde, muss sie zum Mischer transportiert werden.

- Transport der Charge: Abgewogene Zuschlagstoffe werden typischerweise über ein Bandförderband zur Oberseite des Mischers transportiert. Zement wird von seinem Wiegebehälter durch einen geschlossenen Schneckenförderer bewegt.

- Der zentrale Mischer: Alle Zutaten werden in den großen, leistungsstarken Mischer entladen. Hier werden sie für eine bestimmte Zeit gemischt, bis ein homogener, konsistenter Beton entsteht.

Phase 4: Beladung und Versand

Nach Abschluss des Mischvorgangs ist der Transportbeton bereit für den Transport zur Baustelle.

- Entleerung des Endprodukts: Das Entleerungstor des Mischers öffnet sich, und der Frischbeton wird direkt in einen wartenden Betonmischer-LKW geleitet, der darunter positioniert ist.

- Bereit zur Lieferung: Der LKW kann dann zum Einsatzort fahren, um den Beton zu gießen, bevor er zu erhärten beginnt.

Verständnis der betrieblichen Realitäten

Obwohl der Prozess hochgradig automatisiert ist, sind mehrere Faktoren entscheidend für die Aufrechterhaltung von Qualität und Effizienz.

Die Notwendigkeit ständiger Kalibrierung

Die Genauigkeit des gesamten Systems hängt von seinen Waagen ab. Die Wiegebehälter müssen regelmäßig kalibriert werden, um sicherzustellen, dass sie korrekt messen. Ein nicht kalibriertes System produziert durchweg minderwertigen Beton.

Wartung ist nicht verhandelbar

Beton beginnt schnell zu härten. Alle Komponenten, die mit dem Beton in Berührung kommen, insbesondere der Mischer selbst, müssen gründlich und regelmäßig gereinigt werden, um Ablagerungen zu verhindern, die die Effizienz verringern und die Chargenqualität beeinträchtigen können.

Umweltkontrollen

Die Lagerung und der Transport von feinen Pulvern wie Zement erzeugen Staub. Moderne Anlagen verfügen über Staubabsaugsysteme, um die Luftverschmutzung zu minimieren und die Gesundheit der Arbeiter zu schützen.

Anwendung auf das Ziel Ihres Projekts

Das Verständnis des Prozesses hilft Ihnen, zu bewerten, was für ein bestimmtes Ergebnis wichtig ist.

- Wenn Ihr Hauptaugenmerk auf hochvolumigem Struktur-Beton liegt: Die Zykluszeit der Anlage, die Mischkapazität und die Zuverlässigkeit ihrer automatischen Steuerungs- und Förderanlagen sind die kritischsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf speziellem architektonischem Beton liegt: Die Präzision der Dosierwaagen, insbesondere bei Zusatzmitteln und Pigmenten, ist entscheidend für die Erzielung einer konsistenten Farbe und Leistung.

- Wenn Ihr Hauptaugenmerk auf Projektflexibilität an einem abgelegenen Standort liegt: Die Schlüsselüberlegung ist, ob eine mobile Mischanlage, die nach Bedarf bewegt und aufgestellt werden kann, besser geeignet ist als eine feste stationäre Anlage.

Letztendlich ist die Betonmischanlage das industrielle Herzstück des modernen Bauwesens, das einfache Rohstoffe durch systematische Kontrolle und Präzision in ein hochtechnisches Produkt verwandelt.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivität | Zweck |

|---|---|---|

| 1. Materialhandhabung | Lagerung von Zuschlagstoffen, Zement, Wasser und Zusatzmitteln | Sicherstellung der Materialintegrität und Verhinderung von Kontaminationen |

| 2. Wiegen & Dosieren | Präzises Abmessen jeder Zutat über Wiegebehälter | Garantie der Mischungsgenauigkeit und Chargenkonsistenz |

| 3. Transport & Mischung | Transport von Materialien zu einem zentralen Mischer zum Mischen | Erzielung einer homogenen, hochfesten Betonmischung |

| 4. Beladung & Versand | Entleerung des Endprodukts in Mischer-LKWs zur Lieferung | Bereitstellung von Frischbeton für die Baustelle |

Benötigen Sie eine zuverlässige Betonmischanlage für Ihr Projekt? GARLWAY ist spezialisiert auf die Herstellung von Hochleistungs-Betonmischanlagen, Betonmischern und Winden für Bauunternehmen und Auftragnehmer weltweit. Unsere automatisierten Systeme gewährleisten präzises Dosieren, gleichbleibende Qualität und maximale Effizienz für hochvolumige Strukturarbeiten oder spezielle architektonische Betone. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen

- Was ist bei der Einrichtung einer Betonmischanlage zu beachten? Planung für Effizienz & Sicherheit

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern