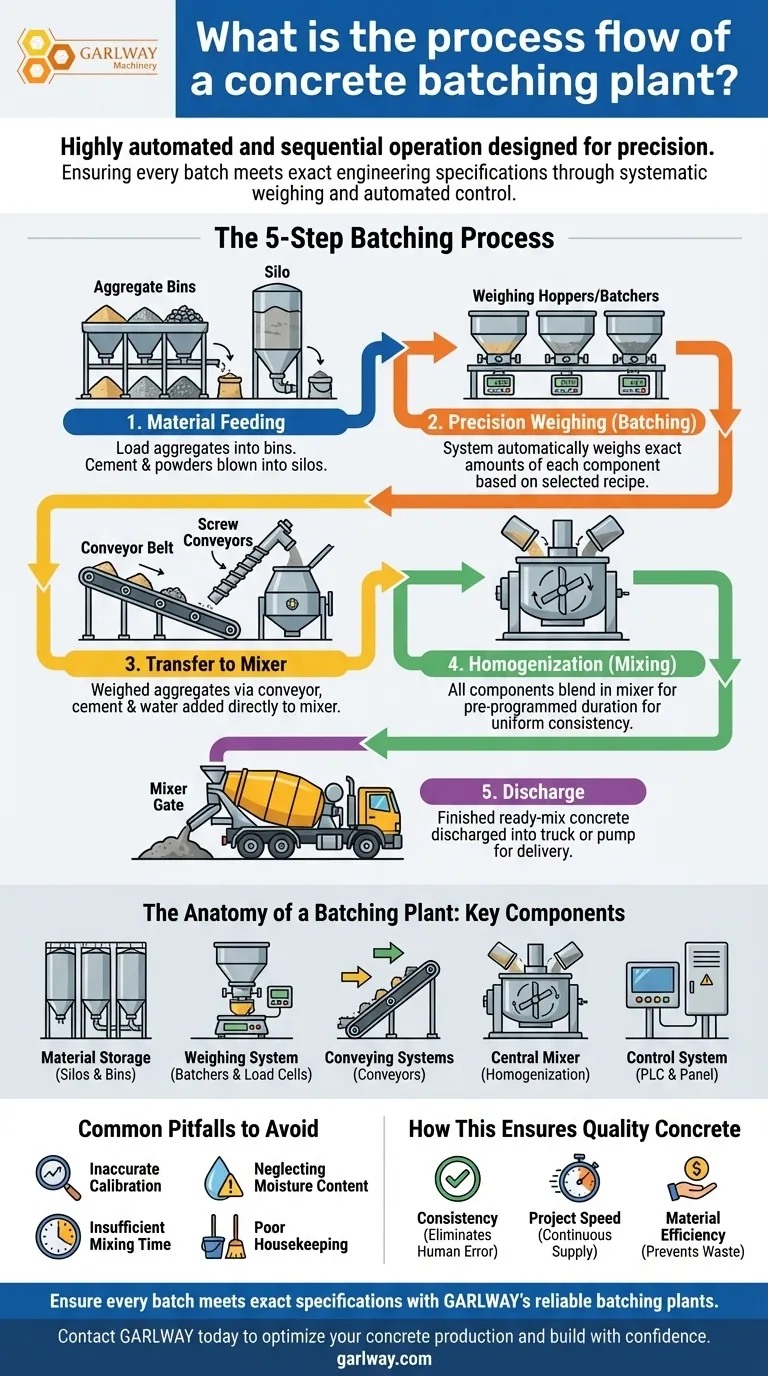

Im Kern ist der Prozessablauf einer Betonmischanlage ein hochautomatisierter und sequenzieller Betrieb, der auf Präzision ausgelegt ist. Er beginnt mit der Zuführung der Rohmaterialien in das System, der genauen Wiegung jeder Komponente gemäß einem spezifischen Rezept, deren gründlicher Mischung und schließlich der Entleerung des fertigen Betons für den Transport.

Das Hauptziel des Mischanlagenprozesses ist nicht einfach nur das Mischen von Materialien, sondern die Garantie, dass jede einzelne Betoncharge exakte technische Spezifikationen erfüllt. Dies wird durch systematisches Wiegen und automatisierte Steuerung erreicht, was Konsistenz, Festigkeit und Qualität des Endprodukts sicherstellt.

Die Anatomie einer Mischanlage: Schlüsselkomponenten

Bevor der Prozess detailliert beschrieben wird, ist es wichtig, die Hauptkomponenten zu verstehen, die ihn ermöglichen. Jedes Teil hat eine spezifische Funktion in der Produktionskette.

Materiallagerung und Silos

Rohmaterialien werden in speziellen Behältern gelagert. Zuschlagstoffe wie Sand und Kies werden in großen Zuschlagstoffbehältern aufbewahrt, während Bindemittel wie Zement und Flugasche in vertikalen Silos gelagert werden, um sie vor Feuchtigkeit zu schützen.

Das Wiegesystem (Der Dosierer)

Dies ist das Herzstück der Genauigkeit der Anlage. Separate Wiegebehälter oder Dosierer werden für Zuschlagstoffe, Zement, Wasser und Zusatzmittel verwendet. Diese Systeme verwenden präzise Wägezellen, um jede Zutat bis auf das Kilogramm genau zu messen, das für das Mischdesign erforderlich ist.

Förder- und Transportsysteme

Nach dem Wiegen müssen die Materialien zum Mischer transportiert werden. Dies geschieht typischerweise mittels Förderbändern für Zuschlagstoffe und geschlossenen Schneckenförderern für Zement, um Staub und Materialverlust zu vermeiden.

Der Zentralmischer

Hier findet die Homogenisierung statt. Die gewogenen Zuschlagstoffe, Zement, Wasser und Zusatzmittel werden in einem leistungsstarken Mischer für eine vordefinierte Zeit kombiniert und gemischt, bis eine gleichmäßige Konsistenz erreicht ist.

Das Steuerungssystem (Das Gehirn)

Der gesamte Betrieb wird von einer zentralen Steuertafel orchestriert, die oft auf einer speicherprogrammierbaren Steuerung (SPS) läuft. Dieses System speichert Mischrezepte, steuert alle Motoren und Klappen, gewährleistet genaue Messungen und protokolliert Produktionsdaten.

Der schrittweise Mischprozess

Die gesamte Sequenz, vom Wiegen der Materialien bis zur Entleerung der fertigen Mischung, wird als Mischzeit bezeichnet. Sie folgt einem klaren und wiederholbaren Fünf-Schritte-Fluss.

Schritt 1: Materialzuführung

Der Prozess beginnt mit dem Beladen der Zuschlagstoffe in ihre jeweiligen Lagerbehälter. Zement und andere Pulver werden pneumatisch in die Lagersilos geblasen.

Schritt 2: Präzisionswiegung (Dosierung)

Der Anlagenbediener wählt ein bestimmtes Mischrezept über die Steuertafel aus. Das System wiegt dann automatisch die genaue Menge jedes Zuschlagstoffs, Zements, Wassers und chemischen Zusatzmittels in seinen separaten Dosierern.

Schritt 3: Transport zum Mischer

Die gewogenen Zuschlagstoffe werden auf ein Förderband entladen, das sie zum Zentralmischer transportiert. Gleichzeitig werden der gewogene Zement, das Wasser und die Zusatzmittel direkt in den Mischer gegeben.

Schritt 4: Homogenisierung (Mischen)

Nachdem alle Komponenten geladen sind, beginnt der Mischer seinen Zyklus. Er mischt die Materialien für eine bestimmte, vorprogrammierte Dauer, um sicherzustellen, dass jedes Teilchen umhüllt ist und die Mischung vollständig homogen ist.

Schritt 5: Entleerung

Nach Abschluss des Mischzyklus wird der Frischbeton durch eine Klappe am Boden des Mischers entleert. Er fließt direkt in einen wartenden Fahrmischer-LKW oder eine Betonpumpe, bereit für die Lieferung zur Baustelle.

Häufige Fallstricke, die es zu vermeiden gilt

Auch bei einem automatisierten System ist die betriebliche Aufsicht entscheidend. Die Integrität des gesamten Prozesses hängt von der Aufrechterhaltung von Genauigkeit und Kontrolle an Schlüsselpunkten ab.

Ungenauigkeit bei der Materialkalibrierung

Die Wiegesysteme müssen regelmäßig kalibriert werden. Ein nicht kalibriertes System produziert durchweg falsche Chargen, was zu Beton führt, der die erforderlichen Festigkeitsspezifikationen nicht erfüllt, selbst wenn das SPS-Rezept korrekt ist.

Vernachlässigung des Feuchtigkeitsgehalts

Die in den Zuschlagstoffen (insbesondere Sand) vorhandene Feuchtigkeit kann das Wasser-Zement-Verhältnis, den kritischsten Faktor für die Betonfestigkeit, erheblich verändern. Moderne Steuerungssysteme können dies kompensieren, erfordern jedoch eine ordnungsgemäße Sensorwartung und -einrichtung.

Unzureichende Mischzeit

Die Verkürzung der Mischzeit zur Erhöhung des Durchsatzes ist ein häufiger Fehler. Dies führt zu schlecht homogenisiertem Beton mit inkonsistenten Eigenschaften, was die Qualität der endgültigen Struktur beeinträchtigt.

Schlechte Instandhaltung

Staub- und Materialansammlungen können den mechanischen Betrieb von Klappen, Förderbändern und Wägesensoren beeinträchtigen. Regelmäßige Reinigung und Wartung, einschließlich der Staubabsauganlagen, sind für einen zuverlässigen Betrieb unerlässlich.

Wie dieser Prozess Qualitätsbeton gewährleistet

Der strukturierte Ablauf einer Mischanlage ist darauf ausgelegt, den Entwurf eines Ingenieurs mit minimalen Abweichungen in ein physisches Produkt umzusetzen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Die automatisierte Wiegung und der SPS-gesteuerte Prozess eliminieren menschliche Fehler, die beim manuellen Mischen häufig auftreten, und stellen sicher, dass jede Charge dem spezifizierten Design entspricht.

- Wenn Ihr Hauptaugenmerk auf Projektgeschwindigkeit liegt: Eine gut geführte Anlage liefert eine kontinuierliche und zuverlässige Versorgung mit hochwertigem Beton und verhindert kostspielige Verzögerungen und Ausfallzeiten auf der Baustelle.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz liegt: Präzises Dosieren verhindert die Verschwendung teurer Materialien wie Zement und Zusatzmittel, was die Projektkosten und die Umweltbelastung direkt reduziert.

Letztendlich zeigt das Verständnis dieses kontrollierten Ablaufs, dass eine Mischanlage nicht nur ein Mischer ist, sondern ein hochentwickeltes Fertigungssystem für die Herstellung eines der kritischsten Baumaterialien der Welt.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselkomponente | Zweck |

|---|---|---|---|

| 1 | Materialzuführung | Zuschlagstoffbehälter & Silos | Rohmaterialien (Sand, Kies, Zement) lagern und zuführen |

| 2 | Präzisionswiegung | Wiegebehälter (Dosierer) | Jede Zutat gemäß exakten Rezeptspezifikationen messen |

| 3 | Transport zum Mischer | Förderbänder & Schneckenförderer | Gewogene Materialien zum Zentralmischer transportieren |

| 4 | Homogenisierung | Zentralmischer | Materialien für gleichbleibende Qualität gleichmäßig mischen |

| 5 | Entleerung | Mischerentleerungsklappe | Fertigen Beton in Fahrmischer-LKWs ablassen |

Stellen Sie mit den zuverlässigen Mischanlagen von GARLWAY sicher, dass jede Ihrer Betonchargen exakte Spezifikationen erfüllt. Als Spezialist für Baumaschinen bietet GARLWAY Hochleistungs-Betonmischanlagen, Mischer und Winden, die für Bauunternehmen und Auftragnehmer entwickelt wurden, die Effizienz, Konsistenz und Kosteneffizienz verlangen. Unsere automatisierten Systeme eliminieren menschliche Fehler, reduzieren Materialverschwendung und halten Ihre Projekte im Zeitplan. Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie unsere Lösungen Ihre Betonproduktion optimieren und Ihnen helfen können, mit Zuversicht zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS35 Kleine Zementbetonmischanlage

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

Andere fragen auch

- Wie kann man Fertigbeton stärker machen? Steigern Sie die Festigkeit mit bewährten Mischtechniken

- Was sind die Vorteile eines Betonwerks? Erzielen Sie gleichbleibende Qualität und Effizienz für Großprojekte

- Was sind die Vorteile eines Betonmischanlagen? Steigern Sie Qualität & Effizienz für Ihr Projekt

- Was sind die verschiedenen Arten von Zementwerken? Ein Leitfaden zu Nassmisch-, Trockenmisch-, stationären und mobilen Anlagen

- Was sind die Faktoren, die die Wahl einer Betonmischanlage beeinflussen? Wichtige Überlegungen für Effizienz