In der Betonproduktion ist das Chargieren der entscheidende Prozess des Messens und Kombinierens aller notwendigen Zutaten – Zuschlagstoffe, Zement, Wasser und eventuelle Zusatzmittel – in ihren vorherbestimmten Verhältnissen vor dem Mischen. Diese Präzision dient nicht nur dem Mischen; sie ist die Grundlage der Qualitätskontrolle und stellt sicher, dass jede Betoncharge die spezifizierten Festigkeits- und Haltbarkeitsanforderungen erfüllt.

Das Kernprinzip des modernen Betonchargierens ist eine Verlagerung vom einfachen Mischen hin zu einem präzisen, automatisierten Herstellungsprozess. Es geht darum, Konsistenz und Qualität durch das genaue Wiegen jeder Komponente zu gewährleisten und Rohmaterialien in ein zuverlässiges und vorhersagbares Ingenieurprodukt zu verwandeln.

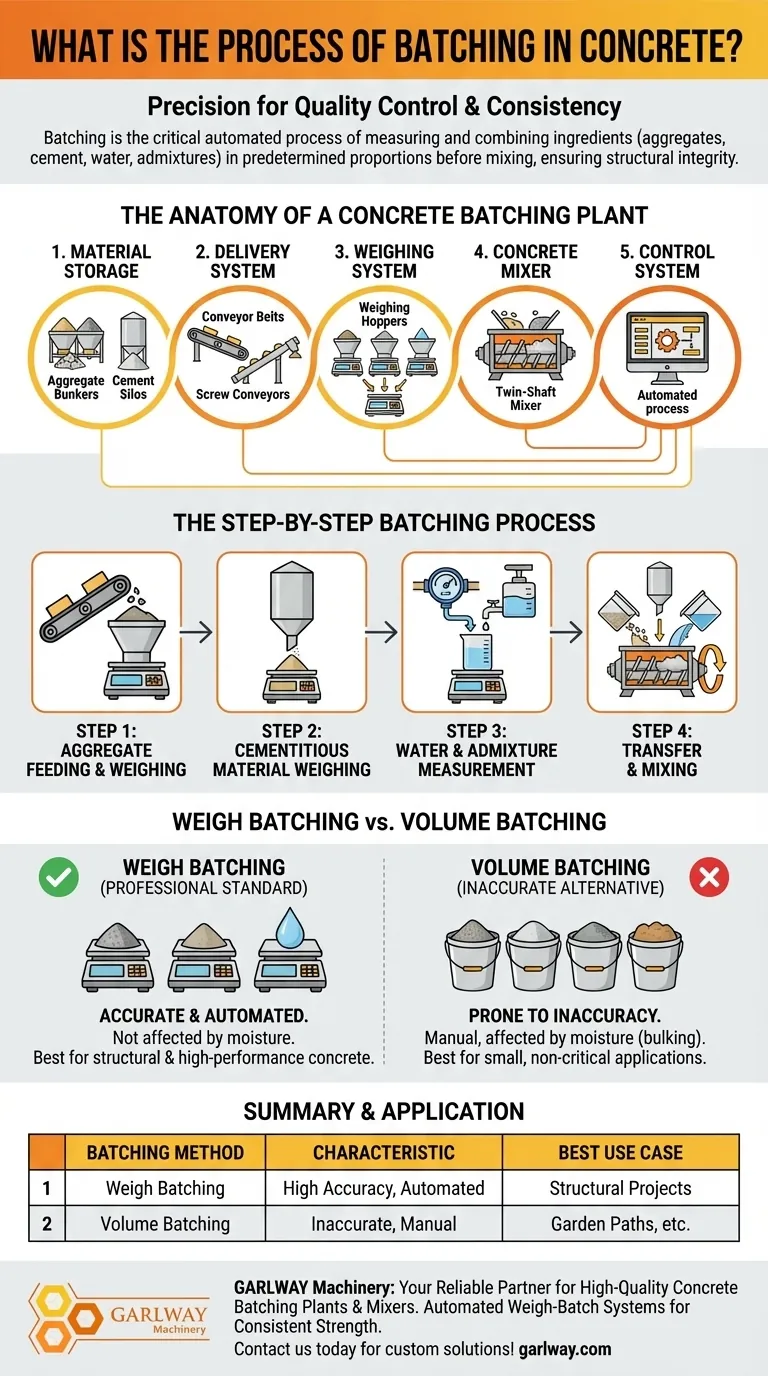

Der Aufbau einer Betonmischanlage

Um den Prozess zu verstehen, müssen Sie zuerst das System verstehen. Eine Betonmischanlage ist keine einzelne Maschine, sondern ein integriertes System aus fünf Hauptkomponenten, die im Einklang arbeiten.

Das Materiallagersystem

Dies ist der Ausgangspunkt. Zuschlagstoffe wie Sand und Kies werden in großen Behältern, sogenannten Zuschlagstoffbunkern, gelagert. Pulverförmige Materialien wie Zement und Flugasche werden in hohen, wetterfesten Zementsilos aufbewahrt, um sie vor Feuchtigkeit zu schützen.

Das Materialfördersystem

Dieses System transportiert die Rohmaterialien vom Lager zur Verwiegung. Förderbänder oder Schwenkförderer transportieren typischerweise Zuschlagstoffe aus den Bunkern, während Pulver mittels Schneckenförderern aus den Silos bewegt werden.

Das Materialwiegessystem

Dies ist das Herzstück des Chargierbetriebs. Die Materialien werden nicht direkt aus dem Lager gemischt. Stattdessen werden sie zuerst in separate Wiegetrichter oder Waagen abgelassen, um sicherzustellen, dass jede Zutat gemäß dem spezifischen Mischungsentwurf mit hoher Genauigkeit gemessen wird.

Der Betonmischer

Sobald alle Zutaten gewogen sind, werden sie in den zentralen Mischer abgelassen. Ein Zweikammer-Mischer wird häufig wegen seiner Effizienz und seiner Fähigkeit, schnell eine homogene Betonmischung zu erzeugen, verwendet.

Das Steuerungssystem

Dies ist das Gehirn der Anlage. Ein computergestütztes Steuerungssystem verwaltet den gesamten Prozess, vom Öffnen der Klappen zum Ablassen der Zuschlagstoffe auf die Waagen bis zum Auslassen der fertigen Mischung. Diese Automatisierung gewährleistet Wiederholbarkeit und Präzision für jede einzelne Charge.

Der Schritt-für-Schritt-Chargierprozess

Die Abfolge der Operationen ist methodisch und darauf ausgelegt, Genauigkeit und Konsistenz zu gewährleisten.

Schritt 1: Zuführung und Verwiegung von Zuschlagstoffen

Der Prozess beginnt mit den Zuschlagstoffen. Das Steuerungssystem sendet ein Signal, um die erforderlichen Mengen an Sand und unterschiedlich großen Steinen aus ihren jeweiligen Bunkern über ein Förderband in einen Zuschlagstoff-Wiegetrichter zu bewegen.

Schritt 2: Verwiegung von zementartigen Materialien

Gleichzeitig entnimmt das System Zement und andere pulverförmige Materialien (wie Flugasche) aus ihren Silos. Diese werden in einem separaten, dedizierten Pulver-Wiegessystem gewogen, um Kontaminationen zu vermeiden und Präzision zu gewährleisten.

Schritt 3: Messung von Wasser und Zusatzmitteln

Wasser wird ebenfalls sorgfältig gemessen, entweder durch Gewicht auf einer eigenen Waage oder durch einen hochgenauen volumetrischen Durchflussmesser. Chemische Zusatzmittel, die in sehr geringen Mengen verwendet werden, werden in einem separaten, präzisen Dosiersystem gemessen.

Schritt 4: Transfer und Mischen

Sobald das Steuerungssystem bestätigt hat, dass alle Komponenten bis auf die exakt erforderlichen Mengen gewogen wurden, werden sie in die Mischeinheit abgelassen. Die Komponenten werden typischerweise in einer bestimmten Reihenfolge zugegeben, um den Mischprozess zu optimieren und sicherzustellen, dass alle Zementpartikel richtig hydriert werden.

Verständnis des Hauptunterschieds: Chargieren nach Gewicht vs. Chargieren nach Volumen

Die Messmethode ist der wichtigste Faktor, der die Betonqualität bestimmt. Der professionelle Standard unterscheidet sich grundlegend von dem, was auf sehr kleinen, informellen Baustellen verwendet werden könnte.

Chargieren nach Gewicht: Der Standard für Qualität

Moderne Betonmischanlagen verwenden ausschließlich das Chargieren nach Gewicht. Das Messen von Zutaten nach Gewicht ist hochpräzise und wird nicht von Faktoren wie Materialverdichtung oder Feuchtigkeitsgehalt beeinflusst. Dies ist die einzige Methode, die zuverlässig Beton liefern kann, der strenge technische Spezifikationen erfüllt.

Chargieren nach Volumen: Die ungenaue Alternative

Das Chargieren nach Volumen beinhaltet das Messen von Zutaten nach Volumen (z. B. mit Eimern oder Kisten). Diese Methode ist anfällig für erhebliche Ungenauigkeiten. Beispielsweise kann das Volumen von Sand aufgrund von Feuchtigkeit ("Aufblähen") um bis zu 25 % zunehmen, was das kritische Wasser-Zement-Verhältnis drastisch verändern würde, wenn es nicht berücksichtigt wird. Es ist daher für strukturellen oder Hochleistungsbeton ungeeignet.

Anwendung auf Ihr Projekt

Ihr Ansatz zum Chargieren sollte ausschließlich von den Leistungsanforderungen des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität, Konsistenz und garantierter Festigkeit liegt: Sie müssen die Verwendung einer Anlage spezifizieren und überprüfen, die ein automatisiertes Chargiersystem nach Gewicht verwendet.

- Wenn Ihr Hauptaugenmerk auf einer kleinen, unkritischen Anwendung liegt (z. B. einem Gartenweg): Einfaches Chargieren nach Volumen mag ausreichend sein, aber Sie müssen sich der inhärenten Inkonsistenzen bewusst sein.

Letztendlich bedeutet das Verständnis des Chargierprozesses, dass Qualitätsbeton nicht zufällig entsteht; er wird mit Präzision hergestellt.

Zusammenfassungstabelle:

| Chargiermethode | Hauptmerkmal | Bester Anwendungsfall |

|---|---|---|

| Chargieren nach Gewicht | Hohe Genauigkeit, automatisiert, unbeeinflusst von Feuchtigkeit | Strukturelle Projekte, Hochleistungsbeton |

| Chargieren nach Volumen | Anfällig für Ungenauigkeiten, manuelle Messung | Kleine, unkritische Anwendungen (z. B. Gartenwege) |

Benötigen Sie eine zuverlässige Betonmischanlage für Ihr Bauprojekt?

GARLWAY ist spezialisiert auf die Bereitstellung hochwertiger Baumaschinen, einschließlich robuster Betonmischanlagen, Betonmischer und Winden, die für Bauunternehmen und Auftragnehmer weltweit konzipiert sind. Unsere automatisierten Wiege-Chargiersysteme garantieren die Konsistenz und Festigkeit, die Ihre Projekte erfordern.

Kontaktieren Sie GARLWAY noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Warum ist eine gleichmäßige Betonmischung im Bauwesen wichtig? Gewährleistung der strukturellen Integrität & Haltbarkeit

- Warum gilt der Betonmischanlagenprozess als komplex? Präzision im Bauwesen meistern

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen