Die Herstellung von Beton ist ein sorgfältig kontrollierter industrieller Prozess, der in einer Anlage namens Betonwerk stattfindet. Er umfasst vier Hauptphasen: Handhabung und Lagerung der Rohmaterialien, präzises Wiegen und Dosieren in eine Charge, gründliches Mischen zu einem homogenen Produkt und schließlich das Verladen des fertigen Betons für den Transport.

Das Kernprinzip eines Betonwerks ist nicht nur das Mischen von Zutaten, sondern das Erreichen von absoluter Konsistenz. Jede Phase ist darauf ausgelegt, sicherzustellen, dass jede Betoncharge genau den erforderlichen Designspezifikationen hinsichtlich Festigkeit, Verarbeitbarkeit und Haltbarkeit entspricht.

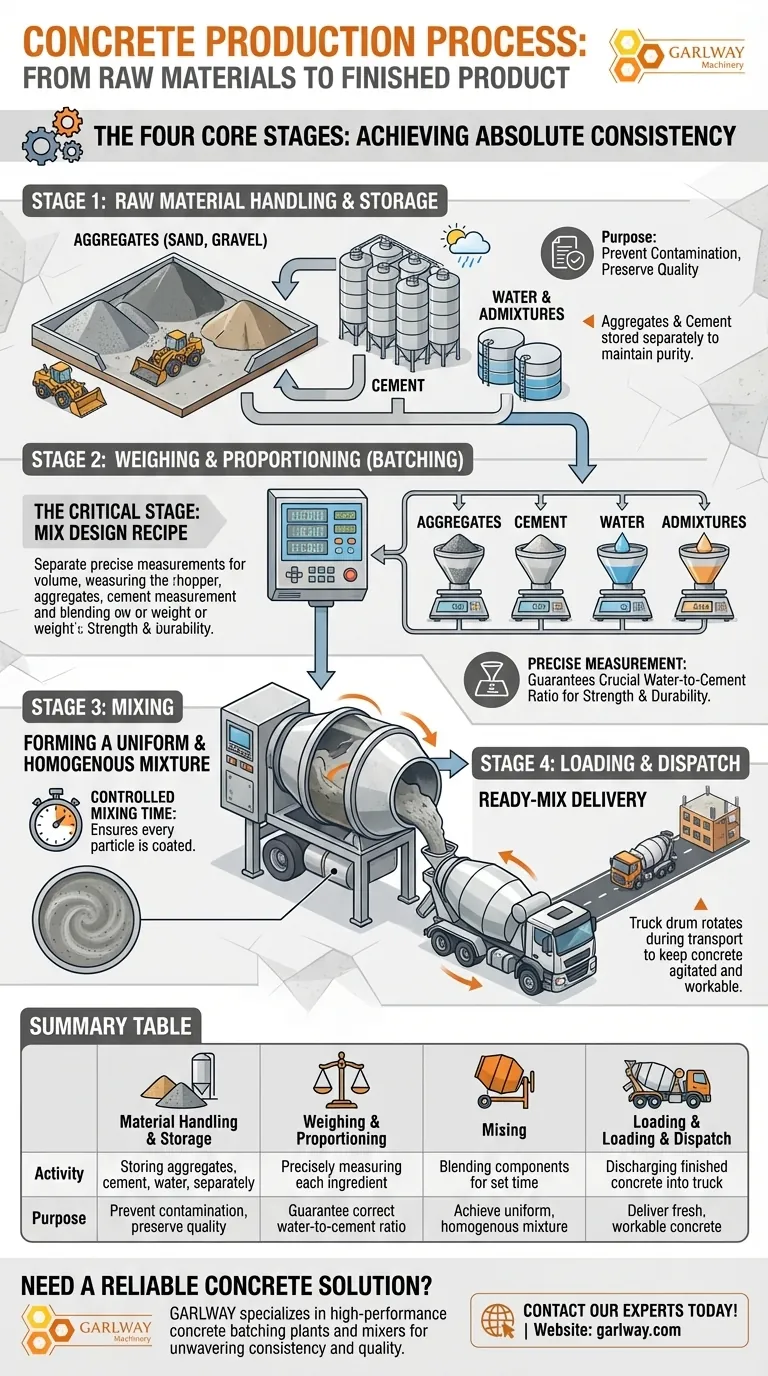

Die vier Kernphasen der Betonproduktion

Der gesamte Betrieb ist ein linearer Fluss, der darauf ausgelegt ist, Rohkomponenten in ein hochspezifisches Baumaterial zu verwandeln. Jede Phase baut auf der vorherigen auf, wobei Präzision durchweg von größter Bedeutung ist.

Phase 1: Rohmaterialhandhabung und -lagerung

Bevor mit dem Mischen begonnen werden kann, müssen die Kernzutaten richtig gelagert werden, um ihre Qualität zu erhalten. Dazu gehören Zuschlagstoffe (Sand, Kies), Zement, Wasser und chemische Zusatzmittel.

Zuschlagstoffe werden typischerweise in großen offenen Halden oder in getrennten Behältern gelagert. Zement wird in hohen, wetterfesten Silos gelagert, um ihn vor Feuchtigkeit zu schützen, die ihn vorzeitig aushärten ließe.

Diese Trennung ist entscheidend. Sie verhindert Kreuzkontaminationen und stellt sicher, dass jede Zutat in ihrem reinen, vorgesehenen Zustand zur Messung entnommen werden kann.

Phase 2: Wiegen und Dosieren (Batching)

Dies ist die kritischste Phase für die Bestimmung der Endqualität des Betons. Das spezifische Rezept oder das „Mischdesign“ gibt das genaue Gewicht jeder benötigten Komponente für eine einzelne Charge vor.

Mithilfe eines computergesteuerten Systems werden die Zuschlagstoffe in eine Wiegeeinrichtung gefördert. Separat wird Zement aus dem Silo gewogen, und Wasser und flüssige Zusatzmittel werden nach Volumen oder Gewicht gemessen.

Diese individuelle und präzise Messung ist nicht verhandelbar. Sie garantiert, dass das entscheidende Wasser-Zement-Verhältnis und andere Proportionen eingehalten werden, was die endgültige Festigkeit und Leistung des Betons direkt steuert.

Phase 3: Mischen

Nach dem Wiegen werden alle einzelnen Komponenten der Charge gefördert und in einen großen, leistungsstarken Zentralmischer entladen.

Die Aufgabe des Mischers ist es, die Materialien zu vermischen, bis sie eine vollständig gleichmäßige und homogene Mischung bilden. Die Mischzeit selbst ist ein kontrollierter Parameter, um sicherzustellen, dass jedes Zuschlagstoffpartikel mit Zementleim umhüllt wird.

Phase 4: Verladen und Versand

Nach Abschluss der vorgegebenen Mischzeit wird der frische Transportbeton aus dem Mischer entladen.

Er wird typischerweise direkt in einen Fahrmischer-LKW gefüllt. Die Trommel des LKWs dreht sich während des Transports zur Baustelle, um den Beton in Bewegung zu halten und ein Abbinden zu verhindern. Dies schließt den Produktionsprozess im Werk ab.

Häufige Fallstricke und warum Präzision wichtig ist

Obwohl der Prozess einfach erscheint, ist das gesamte System darauf ausgelegt, Risiken zu mindern, die die Integrität des Betons beeinträchtigen könnten. Abweichungen in jeder Phase haben erhebliche Folgen.

Das Risiko falscher Dosierung

Selbst kleine Fehler beim Gewicht von Zement oder Wasser können die Festigkeit des Betons drastisch verändern. Zu viel Wasser erzeugt schwächeren, poröseren Beton, während zu wenig ihn unbrauchbar macht. Die automatisierten Wiegesysteme dienen dazu, menschliche oder mechanische Fehler zu eliminieren.

Die Auswirkungen von Kontamination

Schlechte Lagerungspraktiken, die es Schlamm ermöglichen, sich mit Zuschlagstoffen zu vermischen, oder Feuchtigkeit in ein Zementsilo eindringen lassen, können eine Charge ruinieren, bevor sie überhaupt hergestellt wurde. Die Integrität der Rohmaterialien ist die Grundlage für die Qualität des Endprodukts.

Inkonsistentes Mischen

Untermischen führt zu einem nicht-homogenen Produkt mit Bereichen von Zuschlagstoffen und Zementleim, was zu Schwachstellen führt. Übermäßiges Mischen kann beginnen, die Zuschlagstoffe abzubauen. Der automatisierte, zeitgesteuerte Mischzyklus ist darauf ausgelegt, jedes Mal die ideale, gleichmäßige Mischung zu erzielen.

So wenden Sie dies auf Ihr Projekt an

Das Verständnis dieses Prozesses ermöglicht es Ihnen, die Materialien für Ihre Bauanforderungen besser zu spezifizieren und zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf einer groß angelegten, kontinuierlichen Versorgung liegt (z. B. große Infrastrukturprojekte): Sie benötigen ein stationäres Transportbetonwerk mit hoher Kapazität, das für seine strenge, automatisierte Qualitätskontrolle bekannt ist, um die Konsistenz über Tausende von Kubikmetern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem spezifischen Bedarf vor Ort liegt (z. B. Betonfertigteile oder Bauarbeiten an abgelegenen Orten): Ein dediziertes oder sogar ein mobiles Betonwerk bietet mehr Kontrolle und eliminiert die Risiken und Verzögerungen, die mit dem Transport von Frischbeton über lange Strecken verbunden sind.

Letztendlich verwandelt ein Betonwerk einfache Rohmaterialien durch ein System unerschütterlicher Präzision und Kontrolle in ein Hochleistungs-Ingenieurprodukt.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivität | Zweck |

|---|---|---|

| 1. Materialhandhabung & Lagerung | Getrennte Lagerung von Zuschlagstoffen, Zement, Wasser und Zusatzmitteln. | Verhinderung von Kontamination und Erhaltung der Materialqualität. |

| 2. Wiegen & Dosieren (Batching) | Präzise Messung jeder Zutat gemäß dem Mischdesign. | Gewährleistung des korrekten Wasser-Zement-Verhältnisses für Festigkeit und Haltbarkeit. |

| 3. Mischen | Mischen aller Komponenten in einem Zentralmischer für eine festgelegte Zeit. | Erreichen einer gleichmäßigen, homogenen Betonmischung. |

| 4. Verladen & Versand | Entladen des fertigen Betons in Fahrmischer-LKWs. | Lieferung von frischem, verarbeitbarem Beton zur Baustelle. |

Benötigen Sie eine zuverlässige Betonlösung für Ihr Projekt?

GARLWAY ist spezialisiert auf die Bereitstellung von Hochleistungs-Baumaschinen, darunter robuste Betonwerke, Betonmischer und Winden, die für Bauunternehmen und Auftragnehmer weltweit entwickelt wurden.

Ob Sie ein Großprojekt mit kontinuierlichem Bedarf verwalten oder eine spezifische Anwendung vor Ort mit präziser Kontrolle benötigen, unsere Ausrüstung gewährleistet die unerschütterliche Konsistenz und Qualität, die in diesem Prozess beschrieben wird.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Lösung für die Betonproduktion zu finden!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

Andere fragen auch

- Welche Faktoren müssen bei der Gestaltung eines Betonmischungsverhältnisses berücksichtigt werden? Beherrschen Sie das Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit

- Wie viel kostet eine Betonmischanlage? Entdecken Sie die wahren Investitionskosten für Ihr Projekt

- Wie spart ein kleiner Zementmischer Zeit? Automatisieren Sie das Mischen und steigern Sie die Effizienz auf Ihrer Baustelle

- Wie sind die Straßen innerhalb einer Betonmischanlage typischerweise ausgelegt? Optimierung für Sicherheit und Effizienz

- Wie kann die Entladephase optimiert werden, um die Gesamteffizienz der Betonmischung zu verbessern? Behebung des Engpasses bei der Übergabe vom Mischer zum Fahrzeug