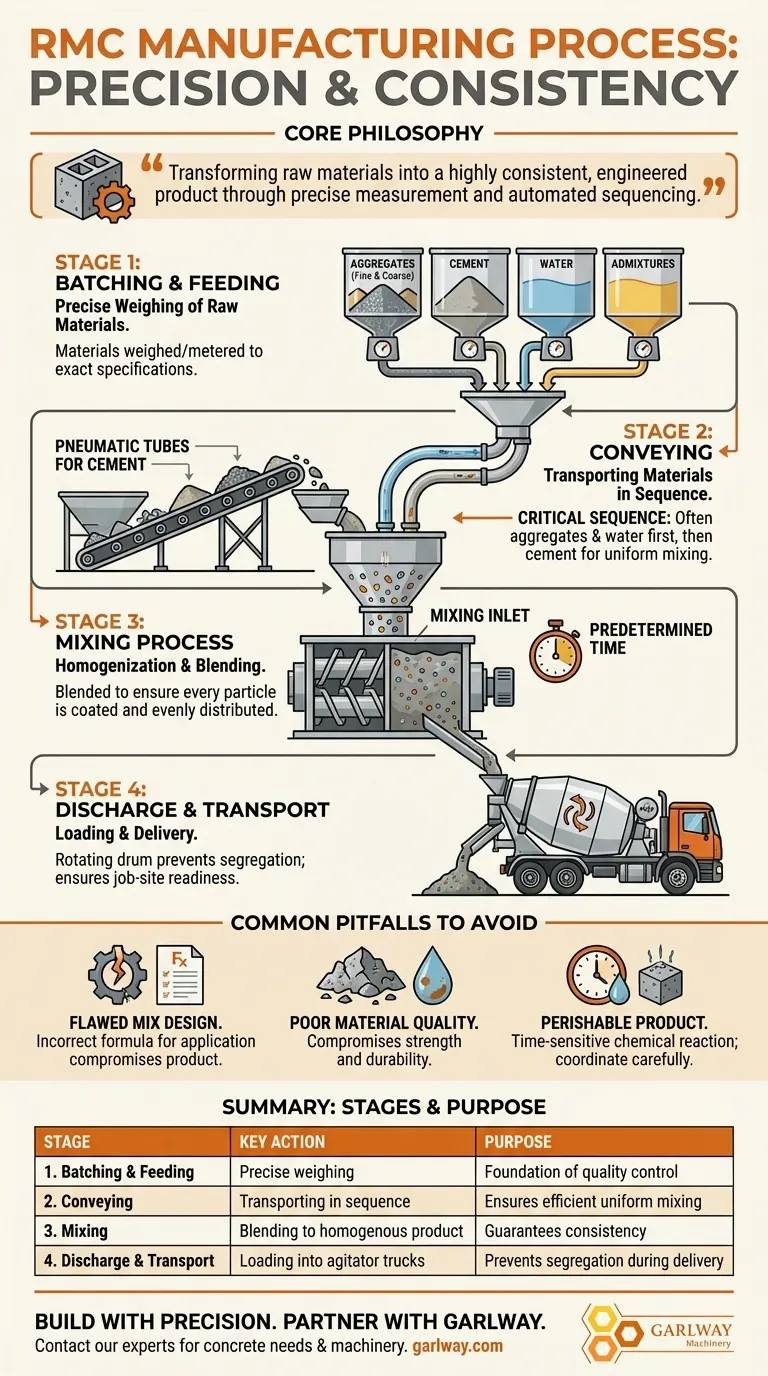

Im Kern ist die Herstellung von Transportbeton (RMC) ein hochkontrollierter, industrieller Vier-Phasen-Prozess, der auf Präzision und Konsistenz ausgelegt ist. Er umfasst die genaue Messung der Rohmaterialien, deren Förderung in einer bestimmten Reihenfolge, deren Mischung zu einem homogenen Produkt und die Entnahme des fertigen Betons für den Transport.

Der eigentliche Wert des RMC-Herstellungsprozesses liegt nicht einfach im Mischen von Beton, sondern in der Umwandlung von Rohmaterialien durch präzise Messung und automatisierte Sequenzierung in ein hochkonsistentes, technisches Produkt. Dieser industrielle Ansatz gewährleistet eine vorhersehbare Qualität und Leistung für jedes Bauprojekt.

Die vier Phasen der RMC-Produktion

Der gesamte Prozess wird von einer vordefinierten Mischformel gesteuert, die die genauen Anteile jeder Komponente vorschreibt. Jede Phase ist ein kritischer Kontrollpunkt, um sicherzustellen, dass das Endprodukt die spezifizierte Festigkeit und Verarbeitbarkeit erreicht.

Phase 1: Dosierung und Beschickung

Diese anfängliche Phase ist die Grundlage der Qualitätskontrolle. Es geht nicht nur darum, Zutaten hinzuzufügen, sondern um präzise Messung.

Rohmaterialien – Zuschlagstoffe (fein und grob), Zement, Wasser und jegliche chemischen Zusatzmittel – werden in separaten Behältern oder Silos gelagert. Basierend auf dem spezifischen Mischungsdesign wird jedes Material auf exakte Spezifikationen gewogen oder dosiert, bevor es zur nächsten Phase freigegeben wird.

Phase 2: Förderung

Nach der Dosierung werden die Materialien zum zentralen Mischer transportiert. Dies geschieht typischerweise mittels Förderbändern für Zuschlagstoffe und pneumatischen Systemen für zementäre Pulver.

Die Reihenfolge des Materialeintrags in den Mischer ist entscheidend. Oft werden zuerst einige der Zuschlagstoffe und Wasser hinzugefügt, um die Mischer-Trommel vorzubereiten, bevor der Zement zugegeben wird, was eine effizientere und gleichmäßigere Mischung gewährleistet.

Phase 3: Der Mischprozess

Hier werden die Rohmaterialien zu Beton homogenisiert. Die Materialien werden in einem großen Industrierührer (wie einem Tellermischer oder Doppelwellenmischer) für eine bestimmte, vordefinierte Zeit gemischt.

Ziel ist es, sicherzustellen, dass jedes Zuschlagstoffpartikel mit Zementpaste umhüllt ist und dass alle Komponenten gleichmäßig in der gesamten Charge verteilt sind. Dieser kontrollierte Mischprozess garantiert die Konsistenz von einer LKW-Ladung zur nächsten.

Phase 4: Entnahme und Transport

Nach Abschluss des Mischzyklus wird der Frischbeton direkt in einen Fahrmischer-LKW entladen.

Die rotierende Trommel des LKW hält den Beton während des Transports in Bewegung. Dies verhindert Entmischung (die Trennung von Zuschlagstoffen und Paste) und stellt sicher, dass der Beton gebrauchsfertig am Einsatzort ankommt.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl der Prozess hochgradig kontrolliert ist, hängt sein Erfolg von mehreren kritischen Faktoren ab, die übersehen werden können. Das Verständnis dieser Faktoren stellt sicher, dass das Produkt, das Sie vor Ort erhalten, das Produkt ist, das Sie spezifiziert haben.

Das Mischungsdesign ist entscheidend

Der Herstellungsprozess kann nur die ihm gegebenen Anweisungen ausführen. Ein fehlerfreier Produktionsprozess kann ein fehlerhaftes oder ungeeignetes Mischungsdesign nicht beheben. Die Formel selbst muss für die beabsichtigte Anwendung korrekt sein.

Materialqualität ist nicht verhandelbar

Der RMC-Prozess geht davon aus, dass alle Rohzutaten Qualitätsstandards erfüllen. Minderwertige Zuschlagstoffe, kontaminiertes Wasser oder abgelaufener Zement beeinträchtigen die Festigkeit und Haltbarkeit des Endprodukts, unabhängig davon, wie präzise sie gemischt werden.

Beton ist ein verderbliches Produkt

Sobald Wasser zum Zement hinzugefügt wird, beginnt eine chemische Reaktion (Hydratation), und die Uhr beginnt zu ticken. Der gesamte Prozess – vom Mischen über den Transport bis zur Verlegung vor Ort – muss sorgfältig koordiniert werden, um ein vorzeitiges Erhärten zu vermeiden.

Anwendung auf Ihr Projekt

Nutzen Sie dieses Verständnis des RMC-Prozesses, um bessere Ergebnisse für Ihre Arbeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Überprüfen Sie die Genauigkeit des Dosiersystems der RMC-Anlage und deren Verfahren zur Qualitätskontrolle der Materialien.

- Wenn Ihr Hauptaugenmerk auf der Projektplanung liegt: Koordinieren Sie die Lieferzeiten präzise, da die Verarbeitbarkeit des Betons ab dem Zeitpunkt des Mischens zeitkritisch ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Leistungen liegt: Stellen Sie sicher, dass Ihr spezifiziertes Mischungsdesign – einschließlich aller Zusatzmittel – genau dem entspricht, was die Anlage dosiert.

Das Verständnis dieses kontrollierten Prozesses ermöglicht es Ihnen, die Qualität des Betons, der das Fundament Ihrer Arbeit bildet, zu spezifizieren und zu überprüfen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Dosierung & Beschickung | Präzises Wiegen der Rohmaterialien | Grundlage der Qualitätskontrolle |

| 2. Förderung | Transport der Materialien in Sequenz zum Mischer | Gewährleistet effizientes und gleichmäßiges Mischen |

| 3. Mischen | Mischen der Materialien zu einem homogenen Produkt | Garantiert Konsistenz von Charge zu Charge |

| 4. Entnahme & Transport | Verladung in Rüttel-LKWs | Verhindert Entmischung während der Lieferung |

Stellen Sie sicher, dass das Fundament Ihres Projekts mit präzisionsgefertigtem Beton gebaut wird

Das Verständnis des RMC-Prozesses ist der erste Schritt. Der nächste ist die Partnerschaft mit einem Hersteller, der ihn fehlerfrei ausführt. GARLWAY ist spezialisiert auf die Bereitstellung von Bauunternehmen und Auftragnehmern mit den zuverlässigen Maschinen, die diesen gesamten Prozess antreiben – von langlebigen Betonmischern und Betonmischanlagen bis hin zu robusten Winden.

Lassen Sie uns Ihnen helfen, eine vorhersehbare Qualität zu erzielen und Ihre Projektplanung zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Betonbedürfnisse zu besprechen und wie unsere Ausrüstung eine gleichbleibende Leistung für Ihre Bauvorhaben liefern kann.

Angebot & Technischen Support anfordern

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Tragbare elektrische kleine Zementmischer-Betonmaschine

Andere fragen auch

- Welche Faktoren beeinflussen die Produktivität von Betonmischanlagen? Optimieren Sie Ihre Leistung

- Was ist die gängige Methode für den Transport von Pulvermaterialien in heimischen Mischanlagen? Der Standard ist die Förderschnecke

- Was sind die grundlegenden Anforderungen an Wägesysteme in kleinen Betonmischanlagen? Qualität & Effizienz sicherstellen

- Wie sollte Staub in Zementtanks gehandhabt werden? Gewährleisten Sie Sicherheit und Effizienz mit bewährten Strategien

- Wie werden Materialien in Betonwerken gelagert und transportiert? Ein Leitfaden für einen effizienten Materialfluss

- Was ist bei der Konfiguration einer Betonmischanlage zu beachten? Optimieren Sie Ihre Anlage für Kosten und Effizienz

- Was sind die Vorteile eines stationären gegenüber einem mobilen Betonmischanlagen? Maximieren Sie die Effizienz Ihres Projekts

- Was sind die beiden Haupttypen von Betonmischanlagen? Wählen Sie die richtige Anlage für Ihr Projekt