Um die Produktivität einer Betonmischanlage zu verstehen, müssen Sie über ihre angegebene Kapazität hinausblicken. Die tatsächliche Leistung wird durch eine Kombination der technischen Spezifikationen der Anlage, der Eigenschaften der verwendeten Rohmaterialien sowie der betrieblichen und umgebungsbedingten Bedingungen vor Ort bestimmt. Diese Faktoren wirken zusammen, und ein Engpass in einem einzelnen Bereich kann die Effizienz des gesamten Betriebs erheblich reduzieren.

Die theoretische Kapazität einer Betonmischanlage ist ein Ausgangspunkt, aber ihre tatsächliche, reale Produktivität ist ein direktes Ergebnis davon, wie gut ihr mechanisches Design, ihre Materiallieferkette und ihre betriebliche Logistik synchronisiert sind.

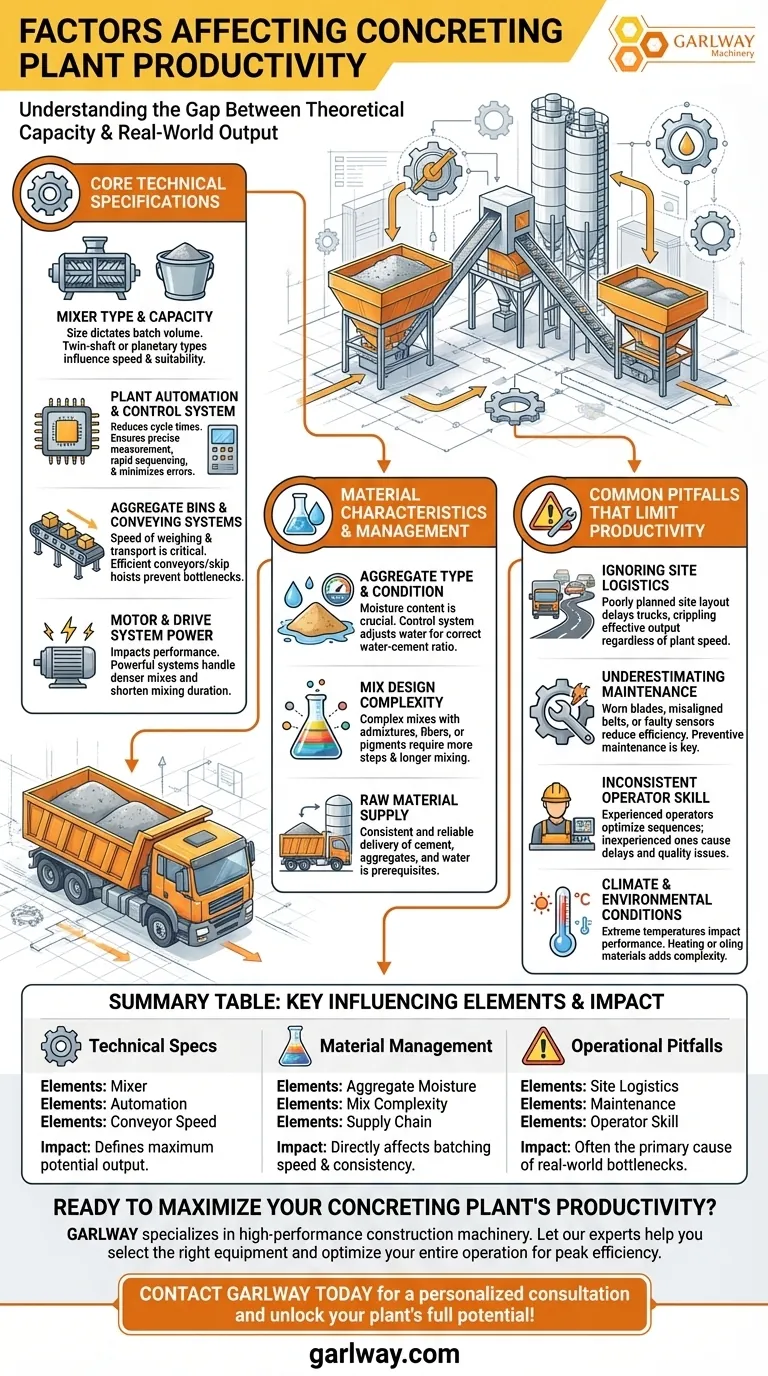

Wesentliche technische Spezifikationen

Das Design und die Konstruktion der Anlage selbst bilden die Grundlage für ihre potenzielle Leistung. Die Spezifikationen des Herstellers definieren die Obergrenze der Produktivität unter idealen Bedingungen.

Mischertyp und -kapazität

Der Mischer ist das Herzstück der Anlage. Seine Größe bestimmt das Betonvolumen pro Charge, und sein Typ (z. B. Zweikammer- oder Planetenmischer) beeinflusst die Mischgeschwindigkeit und die Eignung für verschiedene Mischungsdesigns.

Automatisierungs- und Steuerungssystem der Anlage

Moderne automatisierte Systeme reduzieren die Chargenzykluszeiten drastisch. Ein ausgeklügeltes Steuerungssystem gewährleistet eine präzise Dosierung und schnelle Abfolge der Materialien, wodurch menschliche Fehler und Verzögerungen zwischen den Chargen minimiert werden.

Schotterbehälter und Fördersysteme

Die Geschwindigkeit, mit der Zuschlagstoffe gewogen und zum Mischer transportiert werden können, ist ein häufiger Engpass. Die Effizienz von Förderbändern oder Kippkübelaufzügen ist entscheidend für die Aufrechterhaltung einer hohen Produktionsrate.

Leistung des Motor- und Antriebssystems

Die Leistung der Motoren, die den Mischer und die Förderer antreiben, wirkt sich direkt auf die Leistung aus. Leistungsstärkere Systeme können dichtere, komplexere Mischungen verarbeiten und die Mischdauer ohne Belastung verkürzen.

Materialeigenschaften und -management

Die Rohmaterialien sind keine passiven Zutaten; ihre Eigenschaften und Handhabung beeinflussen direkt die Geschwindigkeit und Konsistenz des Produktionsprozesses.

Art und Zustand der Zuschlagstoffe

Der Feuchtigkeitsgehalt von Sand und Zuschlagstoffen ist eine entscheidende Variable. Das Steuerungssystem muss das zugegebene Wasser ständig anpassen, um das richtige Wasser-Zement-Verhältnis aufrechtzuerhalten, was den Chargenzyklus verlängern kann.

Komplexität des Mischungsdesigns

Eine einfache Mischung mit wenigen Komponenten kann schnell gemischt werden. Umgekehrt erfordert eine komplexe Hochleistungs-Mischung mit mehreren Zusatzmitteln, Fasern oder Pigmenten mehr Schritte und ein längeres, gründlicheres Mischen, wodurch die Anzahl der Chargen pro Stunde reduziert wird.

Rohmaterialversorgung

Die Produktivität einer Anlage ist null, wenn sie auf Materialien wartet. Eine konsistente und zuverlässige Lieferung von Zement, Zuschlagstoffen und Wasser ist eine absolute Voraussetzung für die Erreichung der Zielproduktion.

Häufige Fallstricke, die die Produktivität einschränken

Selbst die fortschrittlichste Anlage kann unterdurchschnittliche Leistungen erbringen, wenn betriebliche Faktoren ignoriert werden. Diese praktischen Einschränkungen haben oft die größten Auswirkungen auf die tägliche Leistung.

Ignorieren der Baustellenlogistik

Der häufigste Engpass liegt oft außerhalb der Anlage selbst. Eine schlecht geplante Baustellenlayout, die zu Verzögerungen bei der An- und Abfahrt von Betonmischern führt, wird die effektive Leistung der Anlage lahmlegen, egal wie schnell sie eine Charge produzieren kann.

Unterschätzung der Wartung

Abgenutzte Mischerschaufeln, falsch ausgerichtete Förderbänder oder fehlerhafte Sensoren reduzieren direkt die Effizienz. Ein proaktiver Vorbeugungsplan ist unerlässlich, um Verlangsamungen zu vermeiden und eine gleichbleibende Leistung zu gewährleisten.

Inkonsistente Bedienerfähigkeiten

Ein gut ausgebildeter Bediener kann die Mischsequenzen optimieren und kleinere Probleme schnell beheben. Ein unerfahrener Bediener hingegen kann eine erhebliche Quelle für Verzögerungen und inkonsistente Produktqualität sein.

Klima- und Umweltbedingungen

Extreme Temperaturen beeinflussen die Betonleistung und -produktion. In kalten Klimazonen können Zuschlagstoffe gefroren sein und Wasser muss möglicherweise erwärmt werden. In heißen Klimazonen kann gekühltes Wasser oder Eis erforderlich sein, was den Chargenprozess komplexer und zeitaufwändiger macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktivität zu verbessern, müssen Sie zunächst Ihr Hauptziel identifizieren und das System als Ganzes analysieren, nicht nur die Maschinen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der täglichen Leistung für ein Großprojekt liegt: Priorisieren Sie eine Anlage mit einem großen Zweikammer-Mischer, einem vollautomatischen Steuerungssystem und einer sorgfältig geplanten Baustelle für die LKW-Logistik.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielfältiger Mischungen mit hohen Spezifikationen liegt: Investieren Sie in eine Anlage mit einem präzisen Steuerungssystem und vielseitigen Dosiergeräten für mehrere Zusatzmittel, auch wenn die rohe Chargengeschwindigkeit etwas geringer ist.

- Wenn Ihr Hauptaugenmerk auf der Optimierung einer bestehenden Anlage liegt: Führen Sie eine Engpassanalyse durch, beginnend mit den LKW-Zykluszeiten und der Beladung von Rohmaterialien, da diese externen Faktoren oft am einfachsten zu verbessern sind.

Letztendlich erfordert die Erzielung maximaler Produktivität die Behandlung der Betonmischanlage nicht als einzelne Maschine, sondern als Zentrum eines komplexen, miteinander verbundenen Systems.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselelemente | Auswirkung auf die Produktivität |

|---|---|---|

| Technische Spezifikationen | Mischertyp & Kapazität, Automatisierungsgrad, Fördergeschwindigkeit | Definiert die maximale potenzielle Leistung der Anlage |

| Materialmanagement | Feuchtigkeitsgehalt der Zuschlagstoffe, Komplexität der Mischung, Zuverlässigkeit der Lieferkette | Beeinflusst direkt die Chargengeschwindigkeit und Konsistenz |

| Betriebliche Fallstricke | Baustellenlogistik, Wartungsplan, Bedienerfähigkeiten | Oft die Hauptursache für reale Engpässe |

Bereit, die Produktivität Ihrer Betonmischanlage zu maximieren?

GARLWAY ist spezialisiert auf Hochleistungs-Baumaschinen, einschließlich robuster Betonmischanlagen, Mischer und Winden, die für Bauunternehmen und Auftragnehmer weltweit entwickelt wurden. Unsere Experten können Ihnen helfen, die richtige Ausrüstung auszuwählen und Ihren gesamten Betrieb für Spitzenleistungen zu optimieren.

Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung und erschließen Sie das volle Potenzial Ihrer Anlage!

Visuelle Anleitung

Ähnliche Produkte

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS35 Kleine Zementbetonmischanlage

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Welche Arten von Bauprojekten verwenden üblicherweise Beton aus Betonmischanlagen? Wesentlich für den Erfolg im großen Maßstab

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit

- Für welche Arten von Projekten werden Betonmischanlagen üblicherweise eingesetzt? Unerlässlich für den groß angelegten Bau

- Welche Arten von Baumaterialien kann eine Betonmischanlage herstellen? Präzisionsbeton & Mörtel