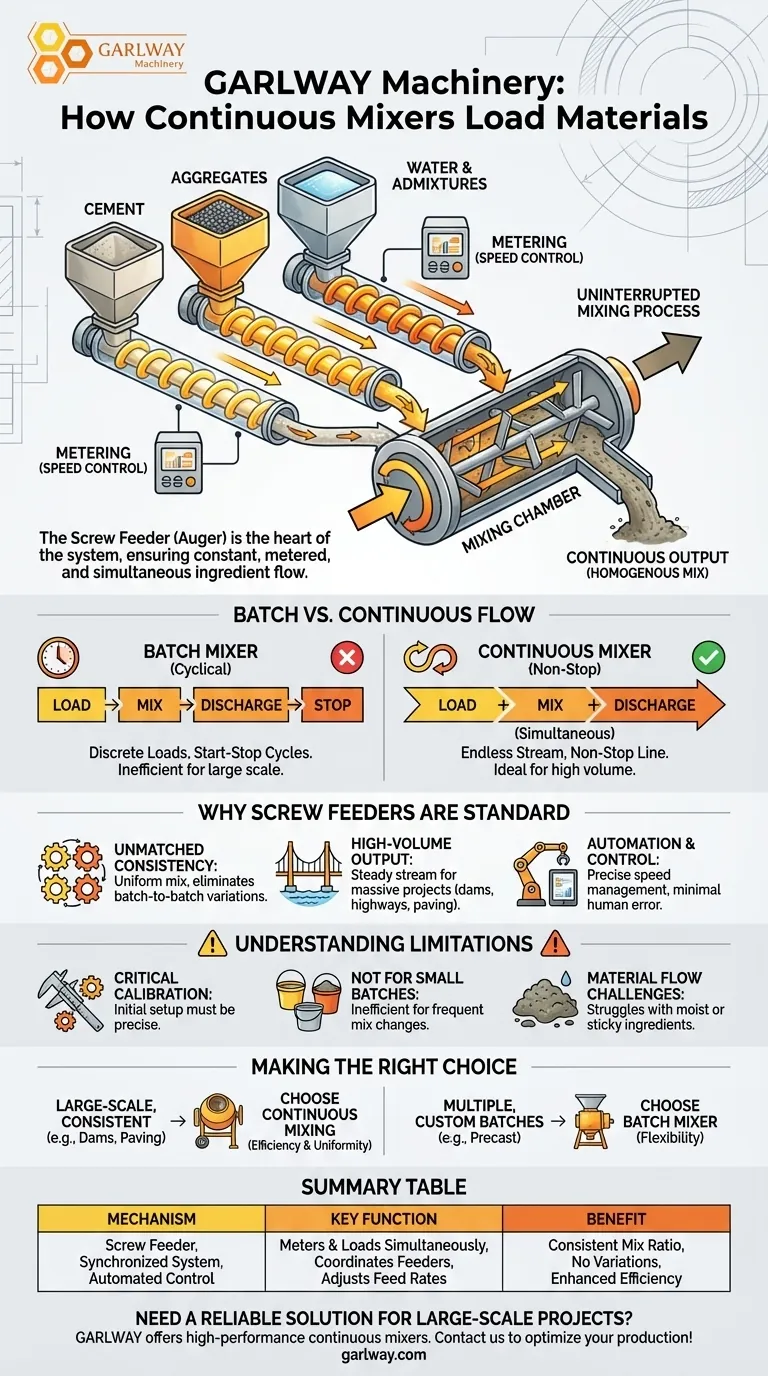

Im Kern verlässt sich ein kontinuierlicher Mischer auf Schneckendosierer zum Beschicken von Materialien. Dieser Mechanismus ist grundlegend für seine Funktion, da er einen konstanten, dosierten und gleichzeitigen Fluss aller Zutaten in die Mischkammer gewährleistet, was den ununterbrochenen Mischprozess ermöglicht.

Das bestimmende Merkmal eines kontinuierlichen Mischers ist sein Beschickungssystem. Im Gegensatz zu einem Chargenmischer, der diskrete Ladungen verarbeitet, verwendet ein kontinuierlicher Mischer präzise gesteuerte Schneckendosierer, um einen endlosen Materialstrom zu erzeugen und so eine hohe Ausbringungsmenge mit außergewöhnlicher Konsistenz zu gewährleisten.

Das Prinzip des kontinuierlichen Flusses

Um den Mischer zu verstehen, müssen Sie zunächst seinen Eingabemechanismus verstehen. Das gesamte System ist um das Konzept des ununterbrochenen Flusses aufgebaut, der damit beginnt, wie Rohmaterialien zugeführt werden.

Von Charge zu kontinuierlich

Ein traditioneller Chargenmischer wird mit einer begrenzten Materialmenge beschickt, mischt diese, entlädt das Endprodukt und stoppt dann. Dieser Prozess ist von Natur aus zyklisch.

Ein kontinuierlicher Mischer eliminiert diese Start- und Stoppzyklen. Er beschickt, mischt und entlädt gleichzeitig und arbeitet als Nonstop-Produktionslinie.

Die Rolle des Schneckendosierers

Der Schlüssel zu diesem Prozess ist der Schneckendosierer, auch bekannt als Förderschnecke. Dieses Gerät verwendet eine rotierende Wendeschnecke in einem Rohr, um das Material mit einer präzisen und vorhersehbaren Geschwindigkeit vorwärts zu bewegen.

Jede Zutat – Zement, Zuschlagstoffe, Wasser und Zusatzmittel – hat ihren eigenen, dedizierten Schneckendosierer. Diese Dosierer sind alle synchronisiert, um Materialien gleichzeitig in die Mischkammer zu liefern.

Dosierung für Präzision

Die Genauigkeit des Systems ergibt sich aus seiner Fähigkeit, den Fluss jeder Zutat zu dosieren. Durch die Steuerung der Drehzahl jedes Schneckendosierers kann ein Bediener das Mischungsverhältnis präzise steuern.

Dieses Maß an Kontrolle stellt sicher, dass die Zusammensetzung des Produkts vom ersten Kubikfuß bis zum letzten homogen bleibt, was für groß angelegte Anwendungen von entscheidender Bedeutung ist.

Warum Schneckendosierer der Standard sind

Die Wahl von Schneckendosierern ist nicht willkürlich; sie ist die effektivste Methode, um die Ziele der kontinuierlichen Produktion in anspruchsvollen Umgebungen zu erreichen.

Unübertroffene Konsistenz

Da die Materialien ständig und im richtigen Verhältnis zugeführt werden, ist die Mischung unglaublich gleichmäßig. Dies eliminiert die Chargen-zu-Charge-Schwankungen, die bei anderen Mischverfahren manchmal auftreten können.

Hohe Ausbringungsmenge

Kontinuierliche Mischer sind der Standard für massive Projekte wie Dämme, Brücken und Straßenbeläge. Ihre Fähigkeit, einen stetigen, volumengroßen Materialstrom ohne Unterbrechung zu erzeugen, ist für die Einhaltung enger Bauzeitpläne unerlässlich.

Automatisierung und Steuerung

Das Dosiersystem ist leicht zu automatisieren. Hochentwickelte Steuerungssysteme können die Geschwindigkeit jedes Dosierers steuern, sich an die Materialdichte anpassen und sicherstellen, dass das Endprodukt mit minimalem menschlichen Eingriff exakte Spezifikationen erfüllt.

Verständnis der Grenzen des Systems

Obwohl der kontinuierliche Mischprozess sehr effizient ist, ist er nicht universell anwendbar. Seine Stärken in einem Kontext können in einem anderen Schwächen sein.

Erste Kalibrierung ist entscheidend

Die Einrichtung eines kontinuierlichen Mischers für ein neues Mischdesign erfordert eine sorgfältige Kalibrierung. Die Zuführraten für jedes Material müssen präzise eingestellt und überprüft werden. Ein Fehler bei dieser anfänglichen Einrichtung wirkt sich auf den gesamten Produktionslauf aus.

Nicht ideal für kleine, abwechslungsreiche Chargen

Der Hauptvorteil des Systems liegt in langen, ununterbrochenen Läufen eines einzigen Mischdesigns. Es ist ineffizient für Arbeiten, die viele kleine, unterschiedliche Chargen erfordern, bei denen die Zeit für Reinigung und Neukalibrierung die Produktionsvorteile überwiegen würde.

Materialfluss-Herausforderungen

Schneckendosierer funktionieren am besten mit trockenen und frei fließenden Materialien. Sie können manchmal Schwierigkeiten mit ungewöhnlich feuchten, klebrigen oder klumpenbildenden Zutaten haben, was die Zuführrate stören und die Mischkonsistenz beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Beschickungsmechanismus hilft Ihnen zu bestimmen, welche Mischtechnologie für die spezifischen Anforderungen Ihres Projekts geeignet ist.

- Wenn Ihr Hauptaugenmerk auf groß angelegter, gleichmäßiger Produktion liegt (z. B. Dämme, Bodenstabilisierung, Straßenbeläge): Kontinuierliches Mischen mit Schneckendosierern ist die ideale Lösung für seine Effizienz und unerschütterliche Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mehrerer, unterschiedlicher kundenspezifischer Chargen liegt (z. B. architektonische Fertigteile, Fundamente für Wohngebäude): Ein herkömmlicher Chargenmischer bietet die Flexibilität, die benötigt wird, um schnell und effizient zwischen verschiedenen Mischdesigns zu wechseln.

Letztendlich spiegelt die Wahl eines Beschickungsmechanismus die Kernphilosophie des gesamten Mischsystems wider.

Zusammenfassungstabelle:

| Mechanismus | Schlüsselfunktion | Vorteil |

|---|---|---|

| Schneckendosierer (Förderschnecke) | Präzise Dosierung und gleichzeitige Beschickung von Materialien | Gewährleistet gleichmäßiges Mischungsverhältnis und gleichmäßige Ausgabe |

| Synchronisiertes System | Koordiniert mehrere Dosierer für Zement, Zuschlagstoffe, Wasser usw. | Eliminiert Chargen-zu-Charge-Schwankungen |

| Automatisierte Steuerung | Passt Zuführraten basierend auf Materialdichte und Mischdesign an | Reduziert menschliche Fehler und erhöht die Effizienz |

Benötigen Sie eine zuverlässige Mischlösung für Ihr Großprojekt?

GARLWAY ist auf Baumaschinen spezialisiert und bietet Hochleistungs-Mischer und Mischanlagen, die für Bauunternehmer und Baufirmen entwickelt wurden, die an Dämmen, Autobahnen und anderen großen Infrastrukturprojekten arbeiten. Unsere Ausrüstung gewährleistet eine präzise Materialbeschickung, eine gleichmäßige Ausgabe und Automatisierung, um Ihre Projekte im Zeitplan zu halten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktion optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Welche Art von Projekten erfordert einen Betonmischer? Ein Leitfaden für Bauprofis

- Welche Wartungspraktiken verlängern die Lebensdauer eines Betonmischers? Ein proaktiver Leitfaden zur Maximierung der Lebensdauer von Geräten

- Was ist die durchschnittliche Lebensdauer eines Betonmischers? Maximieren Sie die Lebensdauer und den ROI Ihrer Ausrüstung

- Warum ist die Reinigung eines Betonmischers nach Gebrauch wichtig? Vermeiden Sie kostspielige Reparaturen und gewährleisten Sie Qualität

- Was sollte bei der Leistung eines Betonmischers beachtet werden? Kapazität an den Projektumfang anpassen