Im Wesentlichen erfordert die Verhinderung von Transportproblemen, die den Baufortschritt beeinträchtigen, eine präzise Synchronisation zwischen der Materialproduktion, der Anzahl der verfügbaren Transportfahrzeuge und dem Bedarf vor Ort. Das Hauptziel ist es, sicherzustellen, dass Materialien wie Beton, die eine begrenzte nutzbare Lebensdauer haben, von der Produktionsanlage genau dann zum Baustandort transportiert werden, wenn sie benötigt werden, ohne Rückstände oder Engpässe zu verursachen.

Die grundlegende Herausforderung besteht nicht darin, einfach genügend Lastwagen zu haben, sondern eine dynamische, perfekt getaktete logistische Schleife zu schaffen. Der Transport muss als integrierter Bestandteil der Produktionslinie betrachtet werden, nicht als separater Lieferservice.

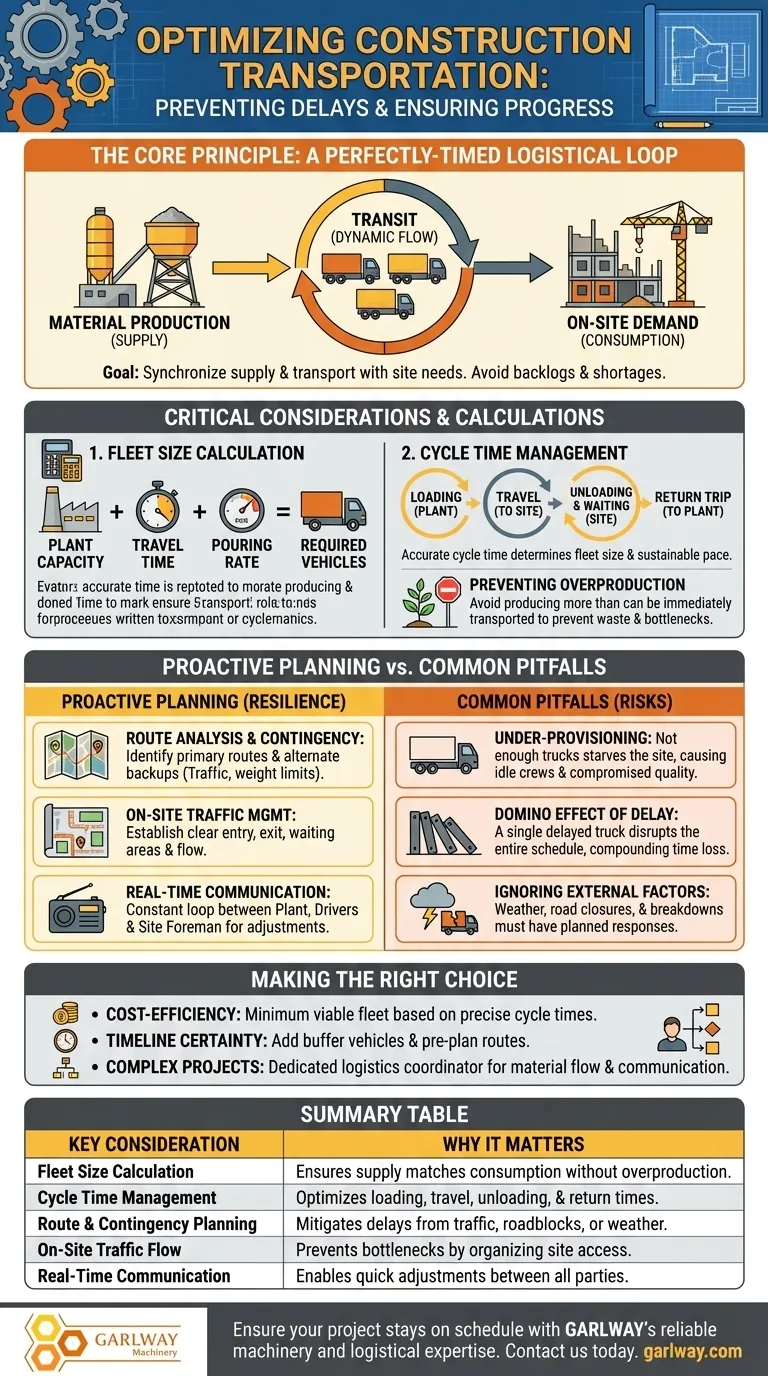

Das Kernprinzip: Ausgleich von Angebot, Transit und Nachfrage

Ein effektives Transportmanagement basiert auf einer einfachen Gleichung: Die Rate der Materiallieferung und des Transports muss der Rate des Verbrauchs vor Ort entsprechen. Jede Ungleichheit in dieser Gleichung führt zu kostspieligen Verzögerungen.

Berechnung der erforderlichen Flottengröße

Die Anzahl der benötigten Fahrzeuge ist eine direkte Funktion der Produktionskapazität des Werks, der Rundreisezeit und der Gieß- oder Einbaurate auf der Baustelle. Sie müssen genügend Fahrzeuge im Umlauf haben, um neues Material vom Werk ohne Verzögerung anzunehmen, und sicherstellen, dass das Werk aufgrund fehlender Transportkapazitäten niemals die Produktion einstellen muss.

Die entscheidende Rolle der Zykluszeit

Die Zykluszeit eines Fahrzeugs ist die Gesamtzeit, die für die vollständige Durchführung einer Lieferrunde benötigt wird. Dies umfasst die Ladezeit im Werk, die Fahrzeit zum Standort, die Entladezeit (und eventuelle Wartezeiten vor Ort) sowie die Rückfahrtzeit. Die genaue Berechnung dieser durchschnittlichen Zykluszeit ist entscheidend für die Bestimmung der richtigen Flottengröße.

Vermeidung von Überproduktion

Der häufigste Fehler ist die Produktion von Beton, der nicht sofort transportiert werden kann. Dies birgt nicht nur das Risiko, zeitkritische Materialien zu verschwenden, sondern zwingt auch die Mischanlage zum Stillstand, was zu einem Engpass führt, der sich auf den gesamten Tagesplan auswirkt. Die Transportflotte fungiert als entscheidendes Glied, das das nachhaltige Produktionsniveau bestimmt.

Über die Fahrzeuganzahl hinaus: Proaktive Logistikplanung

Allein die richtige Anzahl von Lastwagen reicht nicht aus. Der gesamte logistische Prozess muss geplant und verwaltet werden, um reale Variablen und potenzielle Störungen zu berücksichtigen.

Routenanalyse und Notfallplanung

Analysieren Sie vor Arbeitsbeginn die primäre Reiseroute auf potenzielle Engpässe wie Verkehrsstaus, Schulzonen oder gewichtsabhängige Brückenbeschränkungen. Identifizieren und dokumentieren Sie immer gangbare alternative Routen, die sofort genutzt werden können, wenn die primäre Route blockiert ist.

Verkehrsmanagement vor Ort

Eine schlecht organisierte Baustelle kann die größte Verzögerungsquelle sein. Sie müssen klare Ein- und Ausfahrten, ausgewiesene Wartebereiche für ankommende Fahrzeuge und einen effizienten Verkehrsfluss vor Ort einrichten, um Staus zu vermeiden. Ein einzelner Lastwagen, der Schwierigkeiten hat, sich auf der Baustelle zu bewegen, kann die gesamte Lieferkette zurückhalten.

Echtzeitkommunikation

Eine ständige und klare Kommunikation zwischen dem Werksleiter, der Disposition/den Fahrern und dem Bauleiter ist unerlässlich. Diese Kommunikationsschleife ermöglicht es dem Team, Echtzeitanpassungen vorzunehmen, z. B. die Produktion zu verlangsamen, wenn die Baustelle eine Verzögerung erfährt, oder Lastwagen umzuleiten, um einen plötzlichen Stau zu vermeiden.

Verständnis der häufigsten Fallstricke

Selbst gut durchdachte Pläne können scheitern, wenn Sie gängige Herausforderungen nicht vorhersehen. Die Anerkennung dieser Risiken ist der erste Schritt zu ihrer Minderung.

Das Risiko der Unterversorgung

Der offensichtlichste Fallstrick ist, nicht genügend Fahrzeuge zu haben. Dies versorgt die Baustelle mit notwendigen Materialien, zwingt die Arbeitskräfte zum Stillstand und kann die strukturelle Integrität von Prozessen wie einer kontinuierlichen Betonage gefährden.

Der Dominoeffekt einer einzigen Verzögerung

In einem eng synchronisierten Zeitplan kann ein einzelner verspäteter Lastwagen kaskadierende Auswirkungen haben. Der nächste Lastwagen kann nicht rechtzeitig beladen werden, das Betonwerk muss möglicherweise Material zurückhalten oder entsorgen, und der Rhythmus der Baustellenmannschaft ist gestört, was im Laufe des Tages zu kumulativen Zeitverlusten führt.

Externe Faktoren ignorieren

Ein Logistikplan, der keine Variablen wie widrige Wetterbedingungen, unerwartete Straßensperrungen oder Fahrzeugausfälle berücksichtigt, ist brüchig. Ein robuster Plan beinhaltet Pufferzeiten und klare Protokolle für den Umgang mit diesen unvermeidlichen Störungen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass der Transport Ihr Projekt unterstützt und nicht behindert, richten Sie Ihre Strategie an Ihrem Hauptziel aus.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Berechnen Sie die minimal erforderliche Flottengröße basierend auf präzisen Zykluszeiten, um die Bezahlung für Leerlaufende Fahrzeuge und Fahrer zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Zeitplanzuverlässigkeit liegt: Fügen Sie Ihrer Flotte ein Pufferfahrzeug hinzu und planen Sie alternative Routen im Voraus, um sicherzustellen, dass Sie unerwartete Verzögerungen absorbieren können, ohne die Arbeit zu unterbrechen.

- Wenn Sie ein komplexes oder groß angelegtes Projekt verwalten: Benennen Sie einen engagierten Logistikoordinator, dessen alleinige Aufgabe es ist, den Materialfluss und die Kommunikation zwischen Werk, Fahrern und Baustelle zu verwalten.

Die Behandlung des Transports als kritisches, integriertes System – nicht nur als Lieferaufgabe – ist der Schlüssel zur Einhaltung Ihres Projektzeitplans und Budgets.

Zusammenfassungstabelle:

| Wichtige Überlegung | Warum es wichtig ist |

|---|---|

| Berechnung der Flottengröße | Stellt sicher, dass das Materialangebot dem Bedarf vor Ort entspricht, ohne Überproduktion. |

| Zykluszeitmanagement | Optimiert Lade-, Fahr-, Entlade- und Rücklaufzeiten für einen kontinuierlichen Fluss. |

| Routen- und Notfallplanung | Mildert Verzögerungen durch Verkehr, Straßensperrungen oder Wetterstörungen. |

| Verkehrsfluss vor Ort | Verhindert Engpässe durch Organisation von Ein-/Ausfahrten und Wartebereichen. |

| Echtzeitkommunikation | Ermöglicht schnelle Anpassungen zwischen Werk, Fahrern und Bauleiter. |

Stellen Sie sicher, dass Ihr Bauprojekt mit der zuverlässigen Ausrüstung und dem logistischen Fachwissen von GARLWAY im Zeitplan bleibt. Als Spezialist für Baumaschinen – einschließlich Winden, Betonmischern und Betonmischanlagen – helfen wir Bauunternehmern und Baufirmen weltweit, den Materialtransport zu optimieren und kostspielige Verzögerungen zu vermeiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Lieferkette optimieren und Ihr Projekt voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Baustoffbetonanlage Maschine Betonmischer

Andere fragen auch

- Wann wird eine Tiefgründung im Bauwesen eingesetzt? Ein Leitfaden für stabile Strukturen auf schwierigen Standorten

- Warum ist klare Kommunikation bei Hebevorgängen wichtig? Sie ist das entscheidende Bindeglied zur Sicherheit.

- Welche Standardkomponenten werden mit hydraulischen Winden geliefert? Ein Leitfaden zum vollständigen System

- Welche Sicherheitsmaßnahmen sollten vor dem Betrieb eines Hebezeugs identifiziert werden? Eine 3-Säulen-Checkliste für eine sichere Lastaufnahme

- Welche historischen Meilensteine prägen die Entwicklung von Transportbeton? Entdecken Sie die Evolution des modernen Bauens

- Was sind die Hauptunterschiede zwischen Mörtel und Beton? Wählen Sie das richtige Material für Ihr Bauvorhaben

- Was ist die Zugkraftbewertung einer Winde? Der Schlüssel zur sicheren und leistungsstarken Bergung von Fahrzeugen

- Was wird vom Management in Bezug auf die Sicherheit von Elektrohebezeugen verlangt? Aufbau einer proaktiven Sicherheitskultur