Um eine Betonmischanlage während des Betriebs ordnungsgemäß zu steuern, müssen Sie sich auf die beiden kritischsten Prozessvariablen konzentrieren: die Genauigkeit der Materialmessungen und die Dauer der Mischzeit. Darüber hinaus ist ständige Wachsamkeit gegenüber allen Geräteanomalien, wie z. B. Lecks oder Verstopfungen, unerlässlich, um eine gleichbleibende Leistung zu gewährleisten und kostspielige Ausfälle zu verhindern.

Die Kernaufgabe besteht nicht nur darin, die Maschinen zu betreiben, sondern einen dynamischen Prozess zu steuern. Eine effektive Steuerung erfordert einen systematischen Fokus auf drei verschiedene Bereiche: Sicherstellung der Qualität der Inputs, Überwachung des Zustands der Ausrüstung und Durchsetzung strenger Sicherheitsprotokolle.

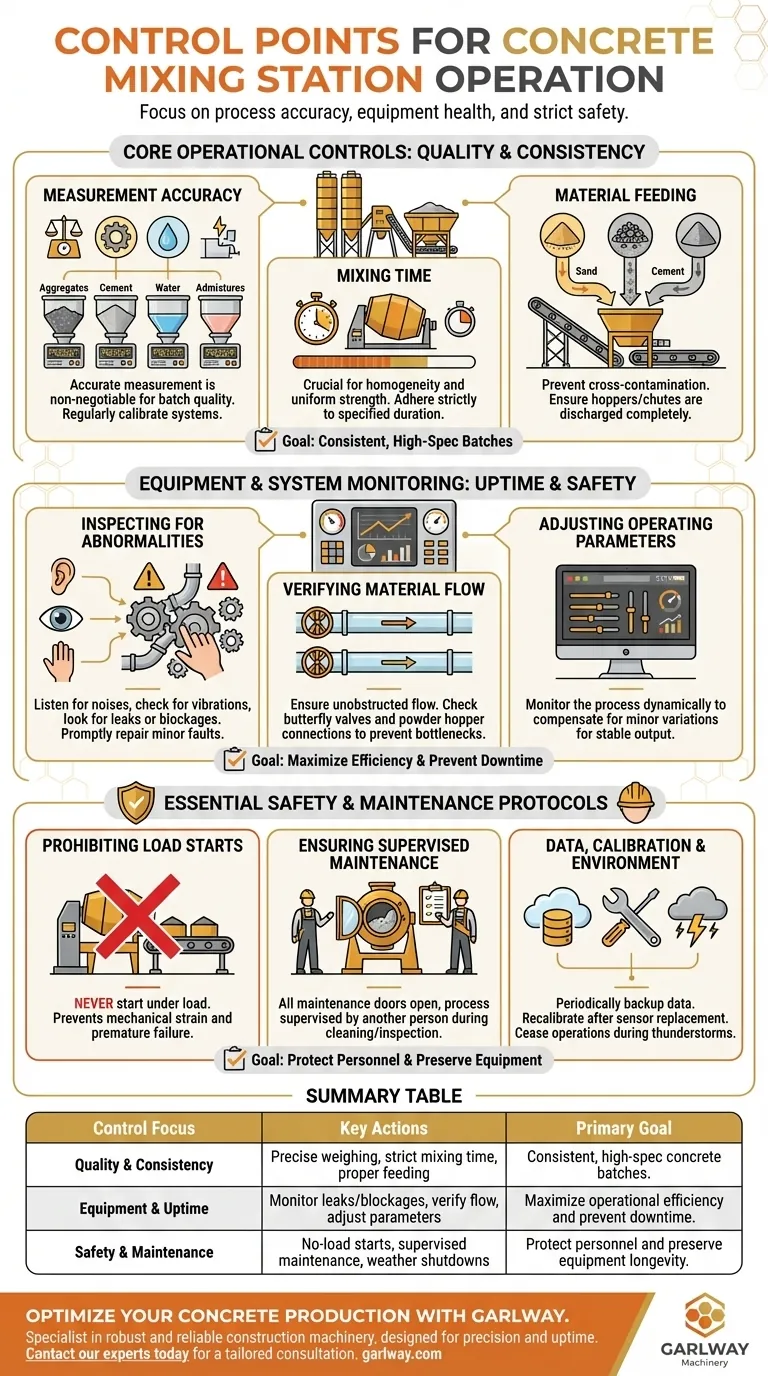

Kernbetriebskontrollen: Qualität und Konsistenz

Die Qualität des Endbetonprodukts wird Momente nach Beginn des Betriebs bestimmt. Diese Kontrollen sind nicht verhandelbar, um die Spezifikationen zu erfüllen.

Messgenauigkeit

Jede Komponente – Zuschlagstoffe, Zement, Wasser und Zusatzmittel – muss präzise gemessen werden. Ungenaue Messungen führen direkt zu inkonsistenter Chargenqualität und beeinträchtigen Festigkeit, Verarbeitbarkeit und Haltbarkeit.

Die Wägesysteme (Waagen und Sensoren) müssen regelmäßig kalibriert werden, insbesondere nach Wartungsarbeiten oder Austausch, um sicherzustellen, dass sie die Prozessanforderungen erfüllen.

Mischzeit

Eine ausreichende Mischzeit ist entscheidend für die Herstellung einer homogenen Mischung, bei der alle Zutaten gleichmäßig verteilt sind. Dies gewährleistet eine gleichmäßige Festigkeit und Konsistenz über die gesamte Charge hinweg.

Die Bediener müssen die vorgegebene Mischdauer für das jeweilige Betonrezept einhalten und der Versuchung widerstehen, Zyklen zu verkürzen, um die Leistung zu steigern, da dies die Qualität beeinträchtigt.

Materialzuführung

Die Reihenfolge und Methode der Materialzuführung in den Mischer sind entscheidend. Es muss verhindert werden, dass Zuschlagstoffe in andere Betriebsmechanismen gelangen.

Idealerweise sollten Sand, Stein und Zement nicht durch denselben Schacht zugeführt werden, um Kreuzkontaminationen zu vermeiden. Trichter und Schächte müssen nach jedem Zyklus vollständig entleert werden, um sicherzustellen, dass die nächste Charge mit den richtigen Anteilen beginnt.

Geräte- und Systemüberwachung: Betriebszeit und Sicherheit

Eine Mischanlage ist ein komplexes System miteinander verbundener Teile. Proaktive Überwachung verhindert, dass kleinere Probleme zu größeren Ausfällen eskalieren.

Inspektion auf Anomalien

Die Bediener sollten geschult werden, den Status der Ausrüstung ständig zu überwachen. Dazu gehört das Zuhören auf ungewöhnliche Geräusche, das Achten auf Vibrationen und das Prüfen auf Lecks, insbesondere am Auslass.

Die sofortige Identifizierung und Reparatur jedes Fehlers, egal wie geringfügig, ist der Schlüssel zur Verhinderung größerer Ausfälle und zur Gewährleistung eines kontinuierlichen, zuverlässigen Betriebs.

Überprüfung des Materialflusses

Ein reibungsloser und ungehinderter Materialfluss ist entscheidend für die Einhaltung von Produktionsplänen. Überprüfen Sie regelmäßig, ob die Absperrschieber und ihre zugehörigen elektrischen Komponenten ordnungsgemäß funktionieren.

Stellen Sie sicher, dass die Verbindung zwischen dem Pulvertrichter und dem Mischer frei ist, um die vorgesehene Beschickungszeit einzuhalten und Produktionsengpässe zu vermeiden.

Anpassung der Betriebsparameter

Erfahrene Bediener sollten den Gesamtprozess überwachen und die Betriebsparameter nach Bedarf anpassen. Diese dynamische Steuerung hilft, geringfügige Schwankungen bei Rohmaterialien oder Umgebungsbedingungen auszugleichen, um ein stabiles, hochwertiges Produkt herzustellen.

Wesentliche Sicherheits- und Wartungsprotokolle

Die Steuerung des Betriebs geht über die Produktion hinaus; sie beinhaltet ein tiefes Engagement für Sicherheit und Geräteschonung.

Verbot von Laststarts

Starten Sie niemals den Mischer oder das Hauptförderband, wenn diese unter Last stehen. Diese Praxis belastet Motoren und mechanische Komponenten enorm, was zu vorzeitigem Ausfall führt und erhebliche Sicherheitsrisiken birgt.

Sicherstellung einer beaufsichtigten Wartung

Während der Reinigung oder internen Inspektion müssen alle Wartungstüren vollständig geöffnet sein und der Vorgang muss von einer anderen Person beaufsichtigt werden. Dies verhindert versehentliche Starts und gewährleistet die Sicherheit des Personals, das sich im Inneren der Maschinen aufhält.

Daten- und Kalibrierungsmanagement

Für moderne, computergesteuerte Anlagen ist die regelmäßige Sicherung von Betriebsdaten eine kritische Kontrolle. Dies schützt vor Datenverlust und liefert eine historische Aufzeichnung zur Fehlerbehebung.

Nach jedem Sensoraustausch an den Wägesystemen ist eine sofortige Neukalibrierung zwingend erforderlich, um die Messgenauigkeit wiederherzustellen.

Umweltbewusstsein

Der Betrieb sollte während Gewittern eingestellt werden. Die Hochspannungssysteme und empfindlichen Elektronikkomponenten einer Mischanlage sind anfällig für Blitzeinschläge, die schwere Schäden verursachen können, die normalerweise nicht von der Garantie abgedeckt sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre operativen Prioritäten bestimmen, worauf Sie Ihre Kontrollbemühungen konzentrieren.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität liegt: Konzentrieren Sie sich auf präzise Messgenauigkeit, halten Sie sich strikt an vorgegebene Mischzeiten und stellen Sie eine saubere, ordnungsgemäße Zuführsequenz sicher.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Betriebszeit liegt: Betonen Sie die proaktive Geräteüberwachung auf Anomalien und überprüfen Sie regelmäßig, ob alle Materialflusswege frei sind.

- Wenn Ihr Hauptaugenmerk auf Personal- und Anlagensicherheit liegt: Erzwingen Sie die unerschütterliche Einhaltung von Protokollen wie No-Load-Starts, beaufsichtigter Wartung und Abschaltungen bei starkem Wetter.

Letztendlich geht es darum, die Steuerung einer Betonmischanlage zu meistern, indem eine Kultur der Präzision, Wachsamkeit und Sicherheit geschaffen wird.

Zusammenfassungstabelle:

| Kontrollschwerpunkt | Schlüsselaktionen | Hauptziel |

|---|---|---|

| Qualität & Konsistenz | Präzises Materialwiegen, strikte Mischzeit, ordnungsgemäße Zuführsequenz | Konsistente, hochspezifizierte Betonchargen |

| Ausrüstung & Betriebszeit | Überwachung auf Lecks/Verstopfungen, Überprüfung des Materialflusses, Anpassung der Parameter | Maximierung der betrieblichen Effizienz und Vermeidung von Ausfallzeiten |

| Sicherheit & Wartung | No-Load-Starts, beaufsichtigte Wartung, Wetterabschaltungen | Schutz des Personals und Erhaltung der Langlebigkeit der Ausrüstung |

Optimieren Sie Ihre Betonproduktion mit GARLWAY.

Als Spezialist für Baumaschinen bietet GARLWAY robuste und zuverlässige Betonmischanlagen, Mischer und Winden, die für Bauunternehmen und Auftragnehmer entwickelt wurden, die Präzision und Betriebszeit benötigen. Unsere Ausrüstung integriert die betrieblichen Kontrollen, die Sie benötigen, um eine gleichbleibende Qualität zu gewährleisten, die Effizienz zu maximieren und die Sicherheit auf der Baustelle zu verbessern.

Lassen Sie uns Ihnen helfen, einen produktiveren und profitableren Betrieb aufzubauen. Kontaktieren Sie noch heute unsere Experten für eine auf Ihre Projektanforderungen zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie viele Arten der Betonmischung gibt es? Ein Leitfaden zu Werks- vs. Baustellenmethoden

- Was sind die Schlüsselfaktoren, die die Effektivität der Mischstufe beeinflussen? Optimieren Sie Ihre Betonproduktion

- Was sind die Merkmale des automatischen Systems einer Betonmischanlage für Betonfertigteile? Präzision, Qualität und hoher Durchsatz

- Wie sollte der Betrieb eines Betonmischanlagen bei Gewittern gehandhabt werden? Ein nicht verhandelbares Sicherheitsprotokoll

- Was sind einige wesentliche Wartungstipps für eine Betonmischanlage? Maximieren Sie Betriebszeit und Qualität

- Was sind die Folgen von Bedienfehlern von Technikern in neuen Mischanlagen? Vermeiden Sie kostspielige Ausfallzeiten und Schäden

- Was sind die Hauptkomponenten einer Betonmischanlage? Ein Leitfaden zu Kernsystemen & Qualität

- Was ist der Zweck der Stahlkonstruktion in einer Mischanlage? Gewährleistung der Anlagensicherheit und Mischpräzision