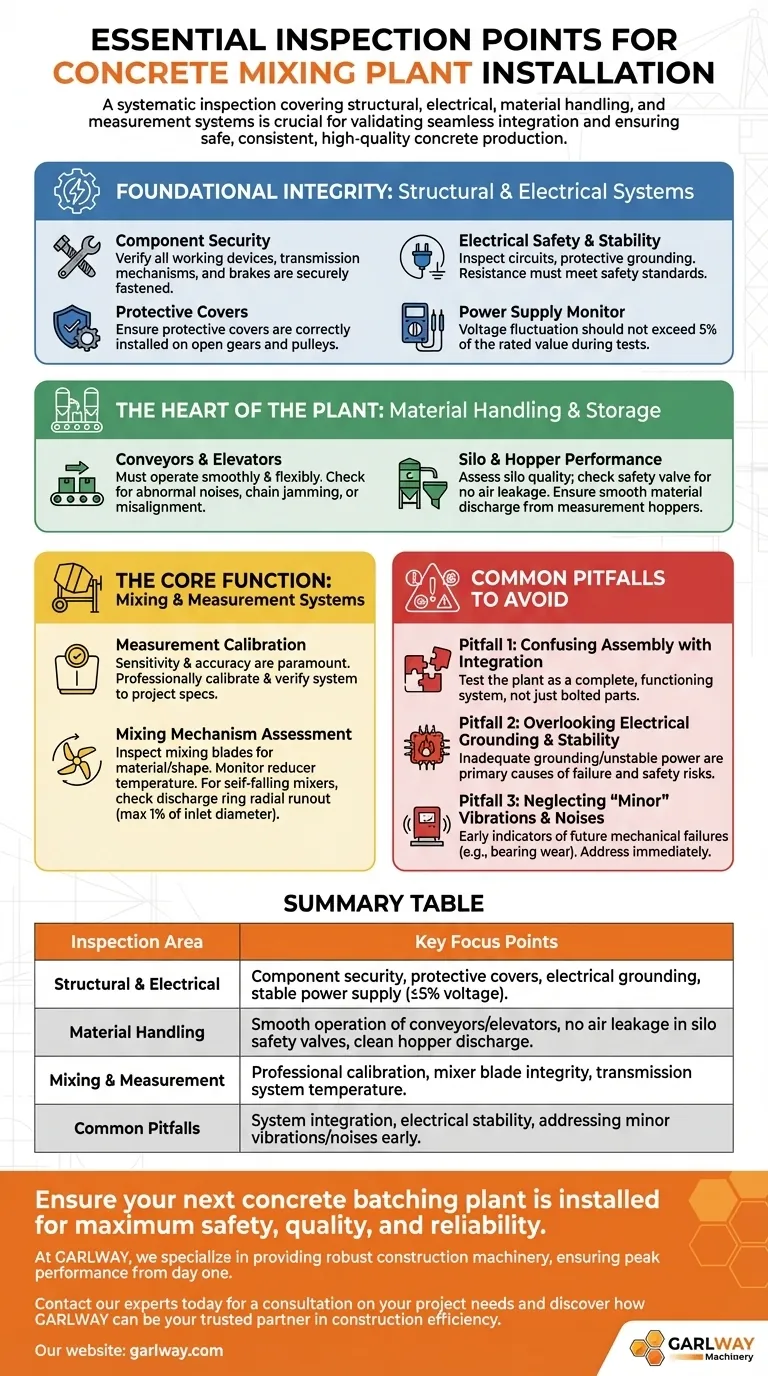

Bei der Installation einer Betonmischanlage müssen Sie eine systematische Inspektion durchführen, die die strukturellen, elektrischen, Materialhandhabungs- und Messsysteme umfasst. Dies beinhaltet die Überprüfung, ob alle Komponenten sicher befestigt sind, die elektrischen Stromkreise und die Erdung den Standards entsprechen und dass die Übertragungs- und Messsysteme reibungslos, genau und fehlerfrei arbeiten.

Das Hauptziel einer Installationsinspektion ist nicht nur die Bestätigung der Montage, sondern die Validierung der nahtlosen Integration aller Systeme. Eine gründliche Prüfung stellt sicher, dass die Anlage sicher betrieben wird, gleichbleibend hochwertige Beton produziert und langfristige Zuverlässigkeit gewährleistet.

Fundamentale Integrität: Strukturelle und elektrische Systeme

Die physikalische und elektrische Stabilität der Anlage ist das Fundament ihrer Leistung. Fehler in diesen grundlegenden Bereichen können zu katastrophalen Ausfällen, erheblichen Ausfallzeiten und großen Sicherheitsrisiken führen.

Überprüfung der Komponentensicherheit

Alle Arbeitsgeräte, Übertragungsmechanismen und Bremsen müssen sicher befestigt sein. Dies ist ein nicht verhandelbarer erster Schritt.

Stellen Sie außerdem sicher, dass Schutzabdeckungen an allen offenen Zahnrädern und Riemenscheiben korrekt installiert sind, um Unfälle zu vermeiden und die Ausrüstung vor Umweltschmutz zu schützen.

Gewährleistung der elektrischen Sicherheit und Stabilität

Überprüfen Sie die Integrität aller elektrischen Stromkreise und achten Sie besonders auf die Schutzerdung oder die Nullleitung. Der Widerstand muss die festgelegten Sicherheitsstandards erfüllen.

Überwachen Sie die Stromversorgung während der ersten Tests. Die Spannungsschwankung sollte 5 % des Nennwerts nicht überschreiten, da eine instabile Stromversorgung empfindliche elektronische Komponenten und Motoren beschädigen kann.

Das Herzstück der Anlage: Materialhandhabung und Lagerung

Ein effizienter und unterbrechungsfreier Materialfluss ist entscheidend für eine gleichbleibende Produktion. Jede Reibung oder jeder Ausfall in den Förder- und Lagersystemen führt zu einem Engpass, der den gesamten Betrieb zum Erliegen bringt.

Inspektion von Förderbändern und Aufzügen

Bandförderer, Becherwerke und Schaber müssen reibungslos und flexibel arbeiten. Achten Sie auf ungewöhnliche Geräusche oder Anzeichen von Kettenklemmen, die auf Fehlausrichtung oder Schmierprobleme hinweisen.

Validierung der Silo- und Trichterleistung

Die Qualität des Zementsilos selbst sollte bewertet werden. Entscheidend ist, dass Sie das Sicherheitsventil des Silos überprüfen, um sicherzustellen, dass keine Luft austritt, was sowohl für die Sicherheit als auch für die Materialerhaltung unerlässlich ist.

Die Messbehälter müssen eine reibungslose Materialentleerung ermöglichen. Achten Sie auf Anzeichen von Materialansammlungen oder Überläufen, da dies die Genauigkeit Ihrer Mischung direkt beeinflusst.

Die Kernfunktion: Misch- und Messsysteme

Hier wird das Endprodukt hergestellt. Die Präzision des Messsystems und die Effizienz des Mischers bestimmen direkt die Qualität und Festigkeit des Betons.

Kalibrierung des Messsystems

Die Empfindlichkeit und Genauigkeit des Messsystems sind von größter Bedeutung. Dieses System muss bei der Installation professionell kalibriert und verifiziert werden, um sicherzustellen, dass es den Projektspezifikationen entspricht.

Bewertung des Mischmechanismus

Bei selbstfallenden Mischern darf der Rundlauf des Auslassrings 1 % des Einlassdurchmessers nicht überschreiten, eine wichtige Toleranz für die Gewährleistung der ordnungsgemäßen Funktion.

Überprüfen Sie die Mischschaufeln unter Berücksichtigung ihres Materials, ihrer Form und ihrer Installationsmethode. Überwachen Sie schließlich das Getriebe des Übertragungssystems und stellen Sie sicher, dass seine Temperatur während des Betriebs innerhalb der Herstellerspezifikationen bleibt.

Häufige Fallstricke, die es zu vermeiden gilt

Eine erfolgreiche Installation geht über eine einfache Komponentenliste hinaus. Sie erfordert ein Verständnis dafür, wie Systeme interagieren und wo versteckte Risiken liegen.

Fallstrick 1: Verwechslung von Montage und Integration

Teile einfach zusammenzuschrauben reicht nicht aus. Viele Probleme entstehen durch schlechte Integration, wie z. B. ein falsch ausgerichtetes Förderband, das den Motor belastet, oder eine nicht kalibrierte Waage, die zu minderwertigem Beton führt. Sie müssen die Anlage als vollständiges, funktionierendes System testen.

Fallstrick 2: Ignorieren von elektrischer Erdung und Stabilität

Elektrische Probleme sind eine Hauptursache für Ausfälle und Sicherheitsvorfälle. Unzureichende Erdung oder eine instabile Stromquelle mögen wie geringfügige Details erscheinen, können aber zum Durchbrennen von Komponenten führen und eine erhebliche Gefahr für das Personal darstellen.

Fallstrick 3: Vernachlässigung von "kleinen" Vibrationen und Geräuschen

Tun Sie kleine, ungewöhnliche Geräusche oder Vibrationen in Übertragungssystemen oder Förderbändern nicht ab. Dies sind oft die ersten Anzeichen zukünftiger mechanischer Ausfälle, wie z. B. Lagerschäden oder Fehlausrichtungen, die während der Installation weitaus einfacher und kostengünstiger zu beheben sind als nach einem Ausfall.

Ein systematischer Ansatz für Ihre Endinspektion

Nutzen Sie Ihre Inspektion, um zu bestätigen, dass die Anlage nicht nur gebaut, sondern auch einsatzbereit ist. Ihre Prioritäten während der Endkontrolle sollten mit Ihren primären operativen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie die Überprüfung aller elektrischen Erdungen, der Stromkreisintegrität und der ordnungsgemäßen Installation aller Schutzvorrichtungen und Ventile.

- Wenn Ihr Hauptaugenmerk auf der Betonqualität liegt: Konzentrieren Sie sich auf die Kalibrierung und Genauigkeit des Messsystems sowie auf die physische Integrität der Mischschaufeln und Trichter.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Zuverlässigkeit liegt: Überprüfen Sie alle Übertragungssysteme, die Getriebeschmierung und die Materialflusswege auf Anzeichen von Geräuschen, Vibrationen oder Reibung, die auf zukünftigen Verschleiß hindeuten könnten.

Eine sorgfältige und systematische Inspektion verwandelt eine Sammlung neuer Geräte in einen zuverlässigen und leistungsstarken Produktionswert.

Zusammenfassungstabelle:

| Inspektionsbereich | Schwerpunkte |

|---|---|

| Strukturell & Elektrisch | Komponentensicherheit, Schutzabdeckungen, elektrische Erdung, stabile Stromversorgung (±5% Spannungsschwankung). |

| Materialhandhabung | Reibungsloser Betrieb von Förderbändern/Aufzügen, keine Luftlecks in Silosicherheitsventilen, saubere Materialentleerung aus Trichtern. |

| Mischen & Messen | Professionelle Kalibrierung des Messsystems, Integrität der Mischschaufeln, Getriebetemperatur innerhalb der Spezifikationen. |

| Häufige Fallstricke | Systemintegration (nicht nur Montage), elektrische Stabilität, frühzeitige Beseitigung von geringfügigen Vibrationen/Geräuschen. |

Stellen Sie sicher, dass Ihre nächste Betonmischanlage für maximale Sicherheit, Qualität und Zuverlässigkeit installiert wird.

Bei GARLWAY sind wir darauf spezialisiert, robuste Baumaschinen, einschließlich Betonmischer und Mischanlagen, für Bauunternehmen und Auftragnehmer weltweit bereitzustellen. Unsere Expertise stellt sicher, dass Ihre Ausrüstung vom ersten Tag an für Spitzenleistungen eingerichtet ist.

Kontaktieren Sie noch heute unsere Experten für eine Beratung zu Ihren Projektanforderungen und erfahren Sie, wie GARLWAY Ihr vertrauenswürdiger Partner für Baueffizienz sein kann.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Was sind die Vorteile von kleinen und mittleren Betonmischanlagen? Maximierung der Kosteneffizienz & Flexibilität vor Ort

- Was sind die beiden Hauptaspekte der Wartung von Mischanlagen? Gewährleistung von Spitzenleistung und Betriebszeit

- Welche Faktoren beeinflussen den Produktionsumfang einer kommerziellen Betonmischanlage? Maximieren Sie Ihre Auslastungseffizienz

- Welche Faktoren sollten bei der Auswahl einer Betonmischanlage für ein Projekt berücksichtigt werden? Qualität, Kosten und Effizienz sicherstellen

- Was sind die Wartungsaufgaben für das Steuerungssystem in einem Betonmischanlage? Vermeiden Sie kostspielige Ausfallzeiten und gewährleisten Sie Qualität

- Was ist bei der Konfiguration einer Betonmischanlage zu beachten? Optimieren Sie Ihre Anlage für Kosten und Effizienz

- Was ist zu tun, wenn der Schottertrichter nach dem Entladen nicht wie programmiert abfährt? Beheben Sie das Problem mit dem gemeinsamen Fahrtschalter

- Wie oft sollte der Zementsilo in einem Betonmischanlage inspiziert werden und was sollte überprüft werden? Katastrophale Ausfälle verhindern